Es mejor comenzar la configuración de la línea de peletización con el propio peletizador. Generalmente, es lo que más llama la atención de los clientes, y los ajustes de holgura son más fáciles antes de encender el secador y las trituradoras. Un problema común es cuando la configuración y el arranque comienzan al inicio de la línea y hay una prisa por ajustar el peletizador cuando el material seco ya está ingresando al depósito, complicando la comunicación debido al ruido.

El contacto entre los rodillos y la matriz es un fenómeno altamente negativo que conduce al desgaste rápido de ambas superficies y en casos extremos a daños en la costosa matriz. Con una holgura demasiado grande, el material bajo presión sale disparado, deteniendo el proceso de prensado. ¿Dónde está ese punto ideal donde se logra la máxima productividad con costos mínimos?

El contacto entre los rodillos y la matriz es un fenómeno altamente negativo que conduce al desgaste rápido de ambas superficies y en casos extremos a daños en la costosa matriz. Con una holgura demasiado grande, el material bajo presión sale disparado, deteniendo el proceso de prensado. ¿Dónde está ese punto ideal donde se logra la máxima productividad con costos mínimos?

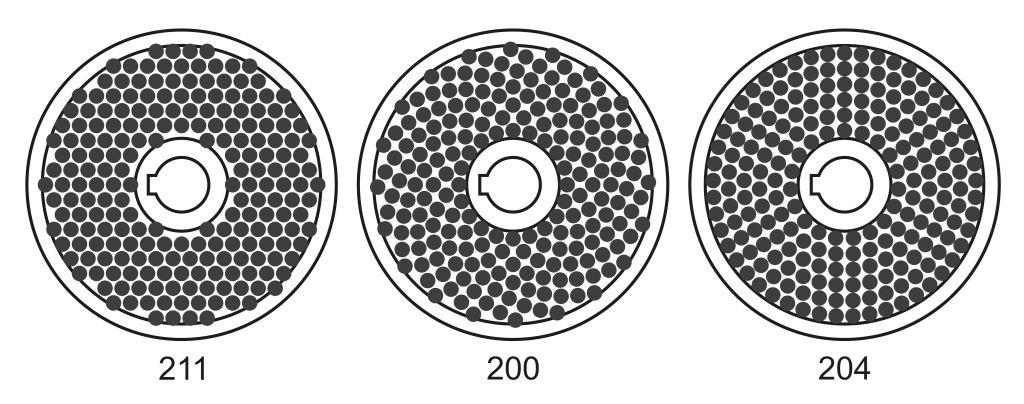

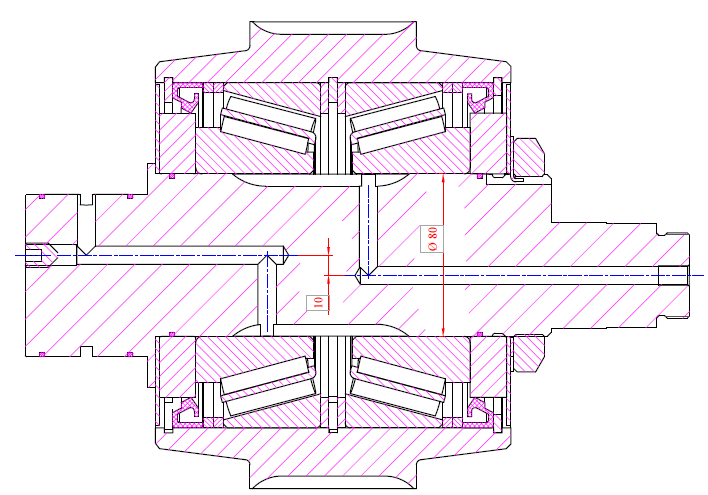

Todo depende del tipo de material, su tamaño de partícula y fluidez. Cuanto más fácil sea peletizar el material, mayor puede ser la holgura. Para piensos compuestos y polvo de MDF, la holgura se establece alrededor de 0.6-0.8mm (0.024-0.031 pulgadas), para madera y otros biocombustibles 0.2-0.4mm (0.008-0.016 pulgadas). Estos son casos típicos en equipos en buen estado. A menudo, las realidades implican geometría no ideal de la matriz, anillos y desvíos en los ejes del peletizador. Si el recorrido de la matriz tiene un desvío de hasta 0.3mm (0.012 pulgadas), entonces los rodillos se acercan al contacto ligero. La correcta regulación se determina auditivamente por el sonido de los rastros rozándose suavemente sin que giren los rodillos al encender el peletizador sin alimentar material. Después de 5-10 horas de operación, el recorrido de la matriz se nivela, permitiendo establecer una holgura para reducir las tasas de desgaste.

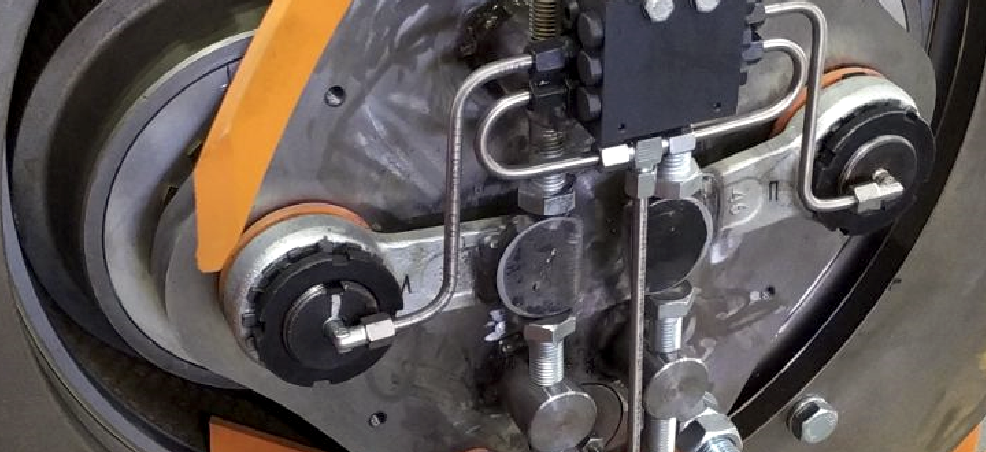

La inspección y preparación del peletizador están normalmente detalladas en el manual de operaciones. El orden de preparación generalmente incluye verificar la correcta conexión de cables, la presencia de lubricante en los reductores de los impulsos principales y auxiliares, verificar el suministro de grasa a los rodillos y el rodamiento central, ajuste del sellado entre la puerta y el difusor de la matriz, prueba de funcionamiento durante 5-10 minutos con los rodillos retirados de la matriz y comprobación de la temperatura de los rodamientos, y ajuste de holguras entre las pistas de la matriz y los anillos.

Después de las comprobaciones estándar, se debe realizar una comprobación en vacío para probar los sistemas de seguridad. Es recomendable simular la apertura de la puerta del peletizador y la activación de los sistemas de seguridad desenroscando los sensores inductivos. La protección contra sobrecalentamiento o sobrecarga de corriente puede simularse bajando las configuraciones. Es importante en este momento verificar cómo el sistema de control maneja los equipos relacionados. Por ejemplo, en un paro de emergencia del impulso principal, los impulsos para el mezclador y el dispositivo de alimentación también deben apagarse para evitar que el material sobresature la matriz estática. El alimentador debe detenerse si el mezclador se detiene para evitar un atasco entre ellos. Se deben realizar comprobaciones similares en todo el equipo con múltiples impulsos tecnológicamente interconectados.