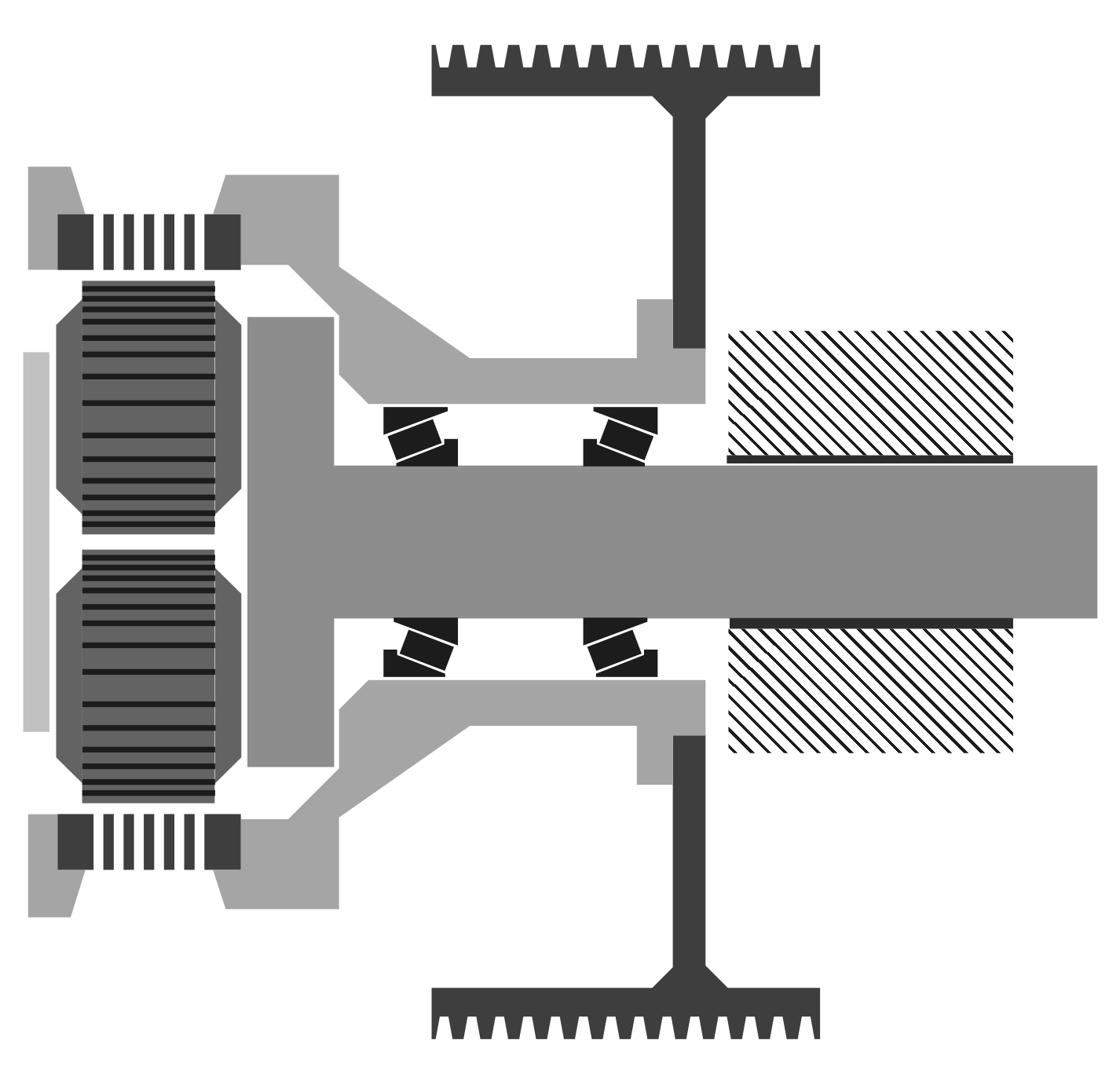

Cuando se trata de peletizadores con transmisión por engranajes, gigantes como el estadounidense CPM y el alemán Kahl son a menudo los líderes mundiales. Sin embargo, en el ámbito de los peletizadores con transmisión por correa, los pioneros y modelos a seguir son las unidades Muench RMP. La diferencia en la construcción reside no solo en el tipo de transmisión, sino también en los principios de distribución de carga. En un peletizador con transmisión por engranajes, el bastidor sirve como núcleo de toda la unidad. En cambio, un peletizador con transmisión por correa presenta un conjunto de prensado, una polea grande y un plato todos montados sobre un eje fijo relativamente grueso, creando una carga en voladizo. El eje fijo está firmemente ajustado en el bastidor con rayado, como se indica en el dibujo. Aún puede girar si se aplica una fuerza excesiva. Si hay una carga de impacto de emergencia, el eje fijo girará, rompiendo un pasador de corte de seguridad y apagando los motores. Estos tipos de peletizadores a menudo utilizan protección contra sobrecarga neumática, abriendo automáticamente un bypass para el material alrededor de la matriz del peletizador. Considerando la posibilidad de deslizamiento de la correa en las poleas, se utilizan tres tipos de protección contra sobrecarga dependiendo de la naturaleza de la emergencia.

Cuando se trata de peletizadores con transmisión por engranajes, gigantes como el estadounidense CPM y el alemán Kahl son a menudo los líderes mundiales. Sin embargo, en el ámbito de los peletizadores con transmisión por correa, los pioneros y modelos a seguir son las unidades Muench RMP. La diferencia en la construcción reside no solo en el tipo de transmisión, sino también en los principios de distribución de carga. En un peletizador con transmisión por engranajes, el bastidor sirve como núcleo de toda la unidad. En cambio, un peletizador con transmisión por correa presenta un conjunto de prensado, una polea grande y un plato todos montados sobre un eje fijo relativamente grueso, creando una carga en voladizo. El eje fijo está firmemente ajustado en el bastidor con rayado, como se indica en el dibujo. Aún puede girar si se aplica una fuerza excesiva. Si hay una carga de impacto de emergencia, el eje fijo girará, rompiendo un pasador de corte de seguridad y apagando los motores. Estos tipos de peletizadores a menudo utilizan protección contra sobrecarga neumática, abriendo automáticamente un bypass para el material alrededor de la matriz del peletizador. Considerando la posibilidad de deslizamiento de la correa en las poleas, se utilizan tres tipos de protección contra sobrecarga dependiendo de la naturaleza de la emergencia.

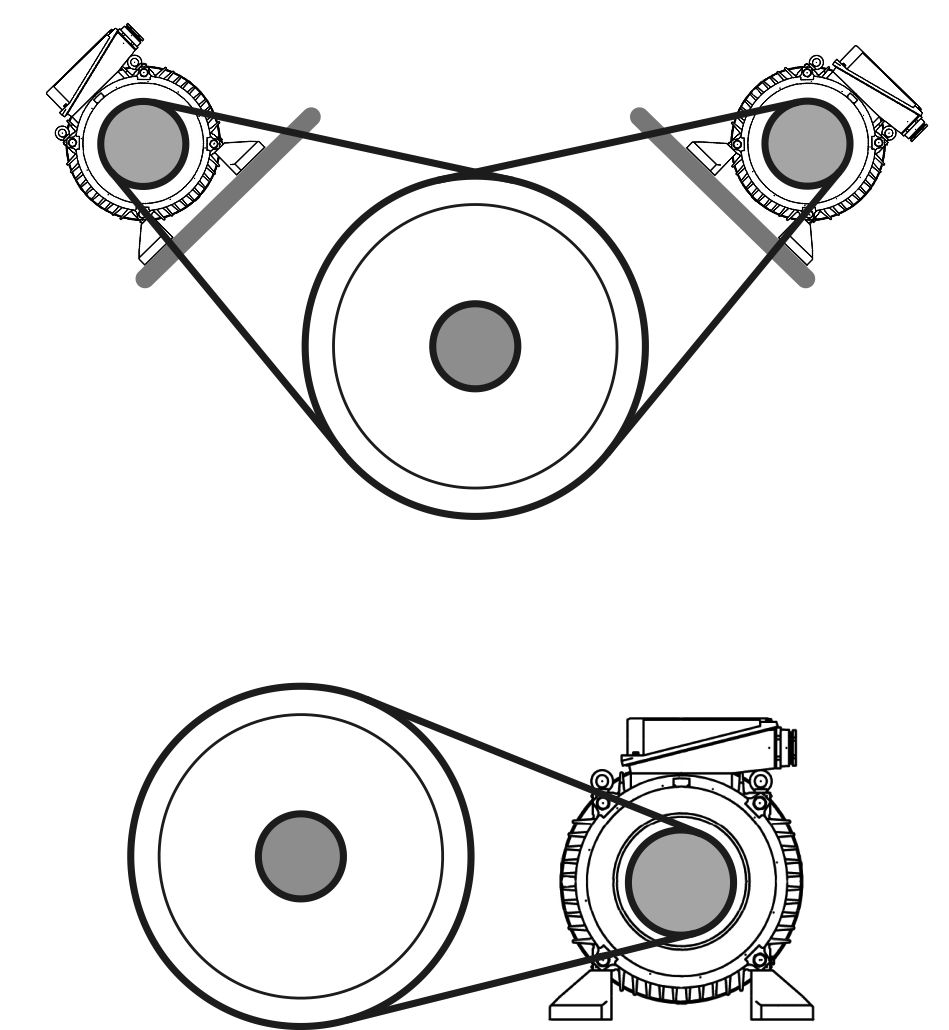

Hay poco beneficio en la carga en voladizo sobre el eje fijo, por lo que los ingenieros alemanes idearon una solución colocando dos motores sobre la polea principal. Este diseño utiliza la tensión de la correa para compensar el peso de todo el conjunto del módulo de compresión. Por un lado, esta configuración complica el diseño del bastidor y el mantenimiento. Por otro lado, distribuir la carga a través de dos accionamientos reduce significativamente las vibraciones y permite diámetros de polea óptimos para ajustar las velocidades del motor. Los motores mismos están reforzados con cojinetes delanteros mucho más fuertes equipados con lubricación forzada y sensores de temperatura. Muchos fabricantes optaron por un enfoque más sencillo colocando un motor al lado del conjunto de compresión. Esto simplificó la estructura y facilitó el mantenimiento pero aumentó la carga radial ya significativa en la polea de transmisión del motor.

Hay poco beneficio en la carga en voladizo sobre el eje fijo, por lo que los ingenieros alemanes idearon una solución colocando dos motores sobre la polea principal. Este diseño utiliza la tensión de la correa para compensar el peso de todo el conjunto del módulo de compresión. Por un lado, esta configuración complica el diseño del bastidor y el mantenimiento. Por otro lado, distribuir la carga a través de dos accionamientos reduce significativamente las vibraciones y permite diámetros de polea óptimos para ajustar las velocidades del motor. Los motores mismos están reforzados con cojinetes delanteros mucho más fuertes equipados con lubricación forzada y sensores de temperatura. Muchos fabricantes optaron por un enfoque más sencillo colocando un motor al lado del conjunto de compresión. Esto simplificó la estructura y facilitó el mantenimiento pero aumentó la carga radial ya significativa en la polea de transmisión del motor.

A primera vista, un sistema de transmisión por correa para capacidades pequeñas parece simple. Sin embargo, hay muchos matices en su operación al transmitir potencia máxima. Los ingenieros a menudo se centran en la polea más pequeña porque el límite de transmisión de fuerza desde el motor hasta el módulo de prensado se alcanza aquí debido a la menor envoltura de la correa y el área de contacto. El motor en serie de velocidad más baja gira a alrededor de 700 rpm, por lo que la diferencia en diámetros entre las poleas motriz y conducida debe ser de 3-4 veces, lo cual es considerable, y es imposible usar motores más rápidos y baratos con la misma potencia. Si la polea conducida tiene un diámetro de 1.2 metros (4 pies), la motriz debería ser de aproximadamente 300 mm (12 pulgadas), idealmente tomando el diámetro estándar mínimo del 315 mm (13 pulgadas) para la sección de la correa. Con una velocidad lineal resultante de alrededor de 12 m/s (39 ft/s), una correa de esta sección transmite 9 kW de potencia nominalmente. Por lo tanto, para un peletizador de 90 kW, se deben usar dos motores de 45 kW, cada uno con una polea que acomode cinco canales para correas. Los catálogos de proveedores de poleas muestran que 2-4 canales son comunes, lo cual no es coincidencia. Incrementar aún más el número de correas lleva a una carga crítica en el eje del motor, lo que provoca insuficiente tensión y reducción de la transmisión de potencia o sobrecarga y reemplazo prematuro del cojinete. A partir del par motor y el diámetro de la polea, la fuerza ejercida sobre las correas es de alrededor de 4000 N nominalmente, duplicando durante la sobrecarga del motor. Añade 140 N de fuerza de tensión por correa, acercándose al límite de carga radial para este motor de 9000 N. Dada la naturaleza de la carga durante la peletización, los cálculos están cerca de lo nominal con poco margen de seguridad para cargas a corto plazo o de impacto.

A primera vista, un sistema de transmisión por correa para capacidades pequeñas parece simple. Sin embargo, hay muchos matices en su operación al transmitir potencia máxima. Los ingenieros a menudo se centran en la polea más pequeña porque el límite de transmisión de fuerza desde el motor hasta el módulo de prensado se alcanza aquí debido a la menor envoltura de la correa y el área de contacto. El motor en serie de velocidad más baja gira a alrededor de 700 rpm, por lo que la diferencia en diámetros entre las poleas motriz y conducida debe ser de 3-4 veces, lo cual es considerable, y es imposible usar motores más rápidos y baratos con la misma potencia. Si la polea conducida tiene un diámetro de 1.2 metros (4 pies), la motriz debería ser de aproximadamente 300 mm (12 pulgadas), idealmente tomando el diámetro estándar mínimo del 315 mm (13 pulgadas) para la sección de la correa. Con una velocidad lineal resultante de alrededor de 12 m/s (39 ft/s), una correa de esta sección transmite 9 kW de potencia nominalmente. Por lo tanto, para un peletizador de 90 kW, se deben usar dos motores de 45 kW, cada uno con una polea que acomode cinco canales para correas. Los catálogos de proveedores de poleas muestran que 2-4 canales son comunes, lo cual no es coincidencia. Incrementar aún más el número de correas lleva a una carga crítica en el eje del motor, lo que provoca insuficiente tensión y reducción de la transmisión de potencia o sobrecarga y reemplazo prematuro del cojinete. A partir del par motor y el diámetro de la polea, la fuerza ejercida sobre las correas es de alrededor de 4000 N nominalmente, duplicando durante la sobrecarga del motor. Añade 140 N de fuerza de tensión por correa, acercándose al límite de carga radial para este motor de 9000 N. Dada la naturaleza de la carga durante la peletización, los cálculos están cerca de lo nominal con poco margen de seguridad para cargas a corto plazo o de impacto.

De tales condiciones de cálculo y experiencia operativa en peletizadores de marca, se hacen las siguientes provisiones:

- Rodamientos de motor reforzados

- Sensores de deslizamiento de correas

- Protección sellada de correas contra el polvo o flujo de aire hacia la carcasa a través de filtros

- Poleas de hierro fundido de alta calidad con superficies de contacto rectificadas

En tal configuración, el costo aumenta significativamente desde el precio inicial. La única manera de reducir la carga radial es aumentar el diámetro de la polea motriz. Sin embargo, reducir la velocidad del motor no es una opción, y la ya grande polea conducida se vuelve aún más grande y costosa. Aumentar la relación de transmisión reduciendo el tamaño de las correas es posible, pero extender significativamente la polea motriz a 8-10 canales crea carga en voladizo y radial adicional sin resolver el problema.

Generalmente, un diseño alemán bien depurado, con mantenimiento adecuado y condiciones operacionales de todas las protecciones y automatización, sirve de manera bastante estable y predecible. Sin embargo, con personal no cualificado y preparación inadecuada de las materias primas, reparaciones inesperadas, largas y costosas pueden arruinar la situación. Desactivar los sensores de deslizamiento podría causar que un borde de la polea se sobrecaliente, y las diferencias de temperatura pueden fácilmente llevar a grietas en el segundo canal desde el borde, dejando inservible la pieza con una espera de 2-3 meses para su reemplazo. La tensión excesiva de las correas para compensar el desgaste desigual de los sensores que no funcionan a veces resulta en la rotura por fatiga del eje del motor. La rotura de una sola correa en un espacio cerrado generalmente daña todo el conjunto, por lo que se deben tener en reserva varios docenas de correas. Ocasionalmente, se retiran los cobertores para mitigar estas pérdidas, protegiendo las correas pero creando un peligro para el personal. También se debe tener en cuenta que usar correas "similares" con un ángulo diferente daña las poleas y desgasta rápidamente incluso los consumibles originales después.

Cuando un único motor se monta en el lateral, la situación con respecto a la carga radial y la transmisión de potencia se complejiza. Sin embargo, dependiendo del país de fabricación y la disponibilidad de consumibles, a veces se utiliza una transmisión de dos etapas. La segunda etapa suele tener un accionamiento por correa dentada con una relación de transmisión de 1:4. Los ejes intermedios se colocan sobre el conjunto de prensado para aliviar la carga en voladizo del eje fijo, y los motores se instalan a nivel del suelo o, como en la versión alemana, con los ventiladores orientados hacia la puerta.

La disposición más exitosa se muestra en la imagen: los ejes intermedios están en un plano horizontal con el conjunto de prensado. Esto permite que la misma correa se use dos veces por rotación, reduciendo el ancho necesario de la polea dentada principal, y debido a su compacidad y estructura ligera, reduce la carga en voladizo. Existe una vasta variedad para la correa dentada en cuanto a su ancho y tamaño de diente, pero es mejor adherirse a los anchos más populares como 50 mm, 100 mm o 150 mm (2, 4 o 6 pulgadas). Para los accionamientos más potentes, se utilizan hasta seis correas dentadas de 100 mm o 150 mm (4 o 6 pulgadas) de ancho. La polea accionada está diseñada para una sola correa, mientras que las poleas motrices tienen bordes y están montadas en ejes intermedios. Este diseño genera más actividad en el mantenimiento, pero aleja la estructura de cargas críticas y generalmente aumenta el tiempo de operación antes del fallo. En cuanto al número de rodamientos, la unidad ya supera la versión con caja de engranajes, con la única diferencia de que se utilizan poleas en lugar de engranajes, y los rodamientos no se lubrican desde un baño común.

La disposición más exitosa se muestra en la imagen: los ejes intermedios están en un plano horizontal con el conjunto de prensado. Esto permite que la misma correa se use dos veces por rotación, reduciendo el ancho necesario de la polea dentada principal, y debido a su compacidad y estructura ligera, reduce la carga en voladizo. Existe una vasta variedad para la correa dentada en cuanto a su ancho y tamaño de diente, pero es mejor adherirse a los anchos más populares como 50 mm, 100 mm o 150 mm (2, 4 o 6 pulgadas). Para los accionamientos más potentes, se utilizan hasta seis correas dentadas de 100 mm o 150 mm (4 o 6 pulgadas) de ancho. La polea accionada está diseñada para una sola correa, mientras que las poleas motrices tienen bordes y están montadas en ejes intermedios. Este diseño genera más actividad en el mantenimiento, pero aleja la estructura de cargas críticas y generalmente aumenta el tiempo de operación antes del fallo. En cuanto al número de rodamientos, la unidad ya supera la versión con caja de engranajes, con la única diferencia de que se utilizan poleas en lugar de engranajes, y los rodamientos no se lubrican desde un baño común.

A primera vista, la presencia de ejes intermedios puede parecer extraña. Sin embargo, accionar directamente la transmisión dentada con motores no solo es peligroso para sus rodamientos, sino también costoso. Reducir las revoluciones a la mitad en la primera etapa también reduce aproximadamente a la mitad el costo de los motores, manteniendo la potencia. Además, este diseño permite utilizar tecnologías relativamente primitivas para crear los peletizadores más potentes. Si para un peletizador con caja de engranajes, el límite aceptable para motores en serie es de 355 kW (476 hp), entonces los modelos con transmisión por correa de dos etapas ocupan el segmento del mercado con potencias totales de 220 a 500 kW (295 a 670 hp) sin la necesidad de desarrollar cajas de engranajes especiales y forjas complejas de fabricar. Así, este enfoque permite crear gigantes del equipo de pelletización mediante métodos simples con suficiente fiabilidad y bajo costo y un ciclo de producción corto.