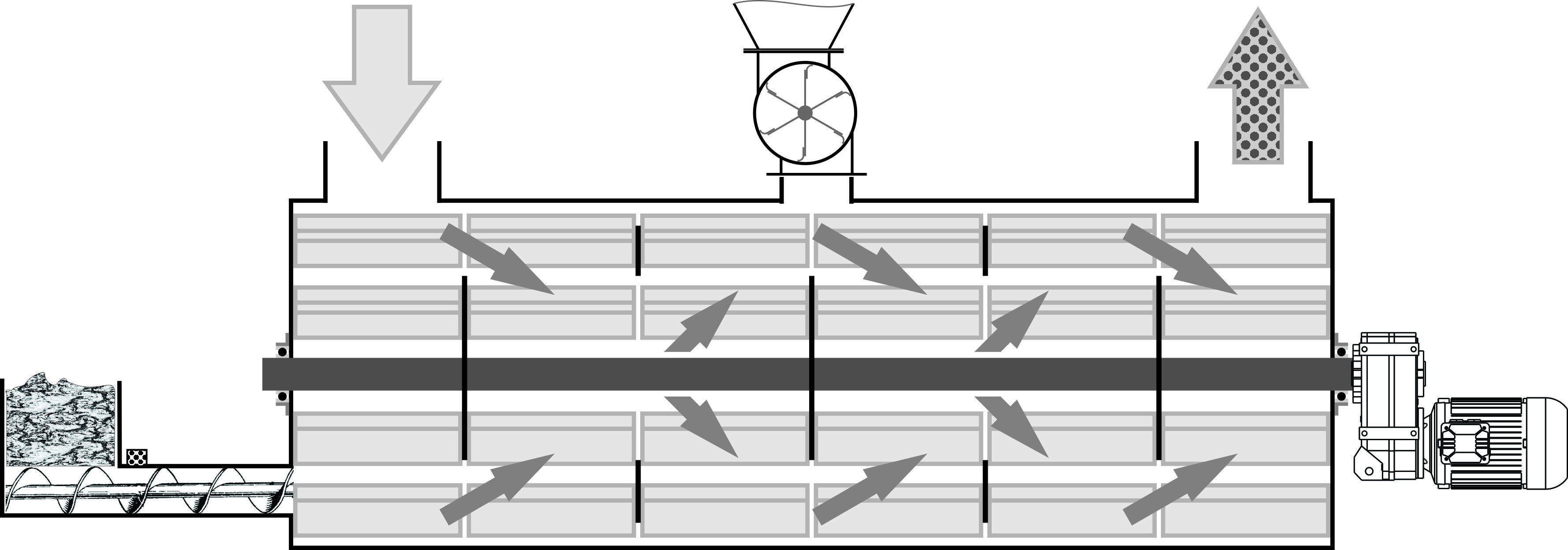

Este es el tipo más económico y común de transportador utilizado en diversas industrias, principalmente para materiales a granel que varían desde el aserrín hasta grandes trozos de roca. También se usa para eliminar estiércol semilíquido de debajo de jaulas de aves y animales. La construcción se basa en dos tambores: un tambor tensor y un tambor de accionamiento, con rodillos intermedios instalados a intervalos iguales entre ellos. Generalmente, una banda de goma se mueve sobre estos rodillos. Para evitar que el material se derrame por los bordes, se utilizan salientes monolíticos en forma de chevron y varias filas de rodillos intermedios para crear una canaleta en el centro de la banda.

La banda suele unirse mediante costura si ocurren dobleces longitudinales regulares en la operación, siendo el problema común el desgarro del cierre en los bordes. Normalmente, estos desgarros ocurren debido al contacto regular del borde de la banda con la estructura. Una banda bien centrada en estado vacío comienza a oscilar significativamente cuando se alimenta material, especialmente con diferencias de temperatura considerables. En las primeras horas y días, el personal combate activamente esto tratando de ajustar la posición de la banda sobre la marcha, instalando rodillos guías, deslizadores y distribuyendo la carga, pero finalmente lo aceptan como un problema inevitable y simplemente reparan y reemplazan la banda regularmente.

La banda suele unirse mediante costura si ocurren dobleces longitudinales regulares en la operación, siendo el problema común el desgarro del cierre en los bordes. Normalmente, estos desgarros ocurren debido al contacto regular del borde de la banda con la estructura. Una banda bien centrada en estado vacío comienza a oscilar significativamente cuando se alimenta material, especialmente con diferencias de temperatura considerables. En las primeras horas y días, el personal combate activamente esto tratando de ajustar la posición de la banda sobre la marcha, instalando rodillos guías, deslizadores y distribuyendo la carga, pero finalmente lo aceptan como un problema inevitable y simplemente reparan y reemplazan la banda regularmente.

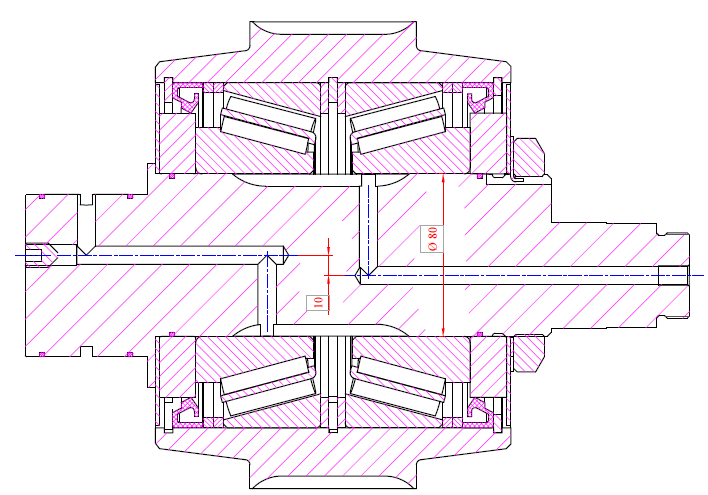

En algunos transportadores, una banda ajustada una vez funciona durante años sin atención especial. El secreto está en la forma correcta de los tambores: ovalada. Esta solución se ha utilizado durante muchos siglos en transmisiones de correa plana. Con tal forma, la banda oscila continuamente hacia los lados pero con una amplitud muy pequeña. Al desplazarse ligeramente hacia un lado, la banda se inclina ligeramente y se "autodirige" de nuevo al centro. Los tambores en forma de barril son bien notables en transportadores con bandas estrechas y altas velocidades de alimentación, pero funcionan con cualquier ancho de banda y longitud de tambor. Generalmente, para crear el efecto necesario es suficiente una diferencia en el radio del tambor de aproximadamente la mitad del grosor de la banda entre el centro y el borde. Una mayor curvatura complica el ajuste y aumenta el desgaste de la banda debido a una menor área de contacto superficial.

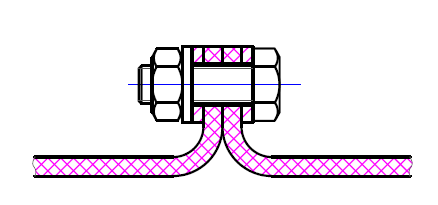

Si el transportador no es muy largo y la banda va sin formar una canaleta con rodillos intermedios de soporte, es mucho más fácil unir sus extremos con un simple cierre hecho de dos placas, dirigiendo los extremos de la banda hacia afuera. Esta conexión imita una pala y se practica a menudo para transportadores de banda raspadora con lados corrugados. El espacio entre los agujeros suele ser de 30 a 50 mm, y el diámetro de 8 a 12 mm. Estos parámetros se determinan por la resistencia necesaria de la conexión, la rigidez de las placas aplicadas y los tamaños máximos del cierre. Si los tambores son ovalados, el cierre debe hacerse con 3 a 5 partes, dejando entre ellos espacios de 3 a 5 mm.

Si el transportador no es muy largo y la banda va sin formar una canaleta con rodillos intermedios de soporte, es mucho más fácil unir sus extremos con un simple cierre hecho de dos placas, dirigiendo los extremos de la banda hacia afuera. Esta conexión imita una pala y se practica a menudo para transportadores de banda raspadora con lados corrugados. El espacio entre los agujeros suele ser de 30 a 50 mm, y el diámetro de 8 a 12 mm. Estos parámetros se determinan por la resistencia necesaria de la conexión, la rigidez de las placas aplicadas y los tamaños máximos del cierre. Si los tambores son ovalados, el cierre debe hacerse con 3 a 5 partes, dejando entre ellos espacios de 3 a 5 mm.