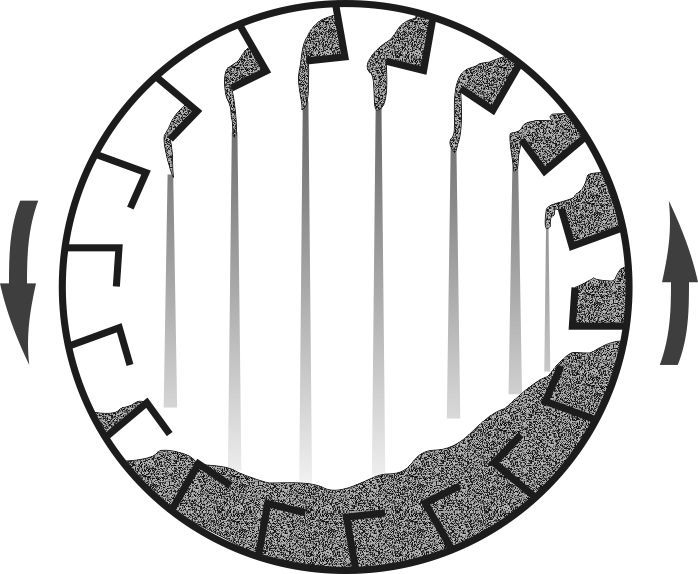

Los transportadores de banda con raspadores se utilizan más comúnmente para el movimiento suave de productos terminados o casi terminados. Los bordes corrugados evitan el derrame de pellets, mientras que las paletas permiten transportar grandes masas sin un esfuerzo mecánico significativo.

En la mayoría de los casos, estos transportadores utilizan una banda de PVC con 2-3 capas de cordones. El lado de trabajo es brillante, mientras que la parte inferior está cubierta con una tela especial resistente al desgaste, que tiene un coeficiente de fricción relativamente bajo contra una cama de acero pulido. La fricción se reduce aún más al hacer que los tambores sobresalgan de 5-10mm (0.2-0.4 pulgadas) por encima del resto de la superficie para que el primer y último metro de la cinta no contacte con el bastidor cuando está correctamente tensado. Para bandas de hasta 300mm (12 pulgadas) de ancho, no se utilizan rodillos de apoyo intermedios, pero para bandas de 500mm (20 pulgadas) y más anchas, se pueden instalar rodillos intermedios cada 2 metros (7 pies) en transportadores que tengan 6 metros (20 pies) o más de largo, reduciendo significativamente la carga del motor y ahorrando algo de electricidad.

En la mayoría de los casos, estos transportadores utilizan una banda de PVC con 2-3 capas de cordones. El lado de trabajo es brillante, mientras que la parte inferior está cubierta con una tela especial resistente al desgaste, que tiene un coeficiente de fricción relativamente bajo contra una cama de acero pulido. La fricción se reduce aún más al hacer que los tambores sobresalgan de 5-10mm (0.2-0.4 pulgadas) por encima del resto de la superficie para que el primer y último metro de la cinta no contacte con el bastidor cuando está correctamente tensado. Para bandas de hasta 300mm (12 pulgadas) de ancho, no se utilizan rodillos de apoyo intermedios, pero para bandas de 500mm (20 pulgadas) y más anchas, se pueden instalar rodillos intermedios cada 2 metros (7 pies) en transportadores que tengan 6 metros (20 pies) o más de largo, reduciendo significativamente la carga del motor y ahorrando algo de electricidad.

Los tambores generalmente tienen forma cilíndrica, porque la banda toca los lados del bastidor a lo largo de su longitud o tiene un espacio de hasta 5mm (0.2 pulgadas). Cabe destacar que con una geometría del bastidor casi perfecta y un espacio entre la banda y el borde del bastidor de 1mm (0.04 pulgadas), los bordes corrugados no son necesarios para transportar pellets. Con espacios más grandes, el aserrín, el polvo y otros desechos pequeños se acumulan debajo de la banda, adhiriéndose a la cama, lo que eventualmente lleva a la rotura o detención de la banda. La anchura de la banda a menudo se hace para coincidir precisamente con la anchura de la cama del bastidor metálico, lo que hace que la banda se desgaste en 1-3mm (0.04-0.12 pulgadas) en el borde. Las fibras del cordón ayudan a eliminar el polvo y evitan la acumulación de materiales debajo de la banda. Si el espacio es demasiado grande, es más económico hacer extensiones laterales para el transportador que volver a pedir la banda.

A pesar del respaldo de tela deslizante, la banda se adhiere bien a los tambores de acero liso con una buena tensión. Los revestimientos de tambor de poliuretano o caucho pueden causar más problemas que beneficios ya que tienden a despegarse, desgastarse y aumentar la fricción entre las fibras de la cubierta. Tensar una manga de caucho sólida sobre un tambor recubierto de pegamento es también una solución débil, ya que el pegamento tarda mucho en secar a tal profundidad, y en funcionamiento, la manga tiende a deslizarse hacia un lado, dañando el cojinete o el motor.

El diámetro mínimo del tambor está restringido tanto para la banda principal como para los bordes corrugados con paletas. No seguir las recomendaciones resulta en una rápida degradación de la banda y sus componentes, especialmente al transportar pellets calientes. Por lo tanto, no es recomendable economizar en el diámetro del tubo en las preparaciones.

El diámetro mínimo del tambor está restringido tanto para la banda principal como para los bordes corrugados con paletas. No seguir las recomendaciones resulta en una rápida degradación de la banda y sus componentes, especialmente al transportar pellets calientes. Por lo tanto, no es recomendable economizar en el diámetro del tubo en las preparaciones.

Se conectan tales cintas con uniones tipo Alligator, TM5Bricks, U45 y muchos otros tipos que permiten "coser" dos bordes sin perder elasticidad y de manera bastante delgada. Dado que estas uniones se colocan en el borde, un error común al conectar es la eliminación completa del borde corrugado. Luego, con el tiempo, los pellets pasan el borde, se acumulan debajo de la cinta, el aserrín se acumula en el tambor y todo se vuelve problemático. Por lo tanto, basta con recortar el borde corrugado de la parte principal de la cinta, y después de fijar la unión, también se puede coser. En estas uniones suele utilizarse un cable con revestimiento de polímero, que se deforma y queda atascado muy firmemente en la unión cuando se tensa la cinta. La sujeción de los extremos del cable con una arandela deformada es bastante debatible, ya que tarde o temprano la arandela se desliza del borde. Si se pierde el cable o si se pretende reutilizar la cinta recopilando piezas sobrevivientes, es mucho más práctico, en lugar del cable, insertar un alambre de acero del diámetro adecuado un poco más corto para fijar, para lo cual se deben apretar ligeramente los lazos extremos. Esta opción podría no ser tan estética, pero es tan fiable como el cable.

Se conectan tales cintas con uniones tipo Alligator, TM5Bricks, U45 y muchos otros tipos que permiten "coser" dos bordes sin perder elasticidad y de manera bastante delgada. Dado que estas uniones se colocan en el borde, un error común al conectar es la eliminación completa del borde corrugado. Luego, con el tiempo, los pellets pasan el borde, se acumulan debajo de la cinta, el aserrín se acumula en el tambor y todo se vuelve problemático. Por lo tanto, basta con recortar el borde corrugado de la parte principal de la cinta, y después de fijar la unión, también se puede coser. En estas uniones suele utilizarse un cable con revestimiento de polímero, que se deforma y queda atascado muy firmemente en la unión cuando se tensa la cinta. La sujeción de los extremos del cable con una arandela deformada es bastante debatible, ya que tarde o temprano la arandela se desliza del borde. Si se pierde el cable o si se pretende reutilizar la cinta recopilando piezas sobrevivientes, es mucho más práctico, en lugar del cable, insertar un alambre de acero del diámetro adecuado un poco más corto para fijar, para lo cual se deben apretar ligeramente los lazos extremos. Esta opción podría no ser tan estética, pero es tan fiable como el cable.

Por otro lado, en el tema de los pellets, casi siempre se utilizan variantes con bordes corrugados y cuchillas, por lo que la conexión con dos placas con los bordes girados hacia afuera, como se describe en la sección anterior, es mucho más conveniente aquí. La unión también forma una cuchilla adicional y es de uso reutilizable. Es mejor preparar un par de docenas de tales placas por adelantado, ya que permiten integrar rápidamente pedazos de cinta para reparaciones sin una larga parada de la fábrica.

Por otro lado, en el tema de los pellets, casi siempre se utilizan variantes con bordes corrugados y cuchillas, por lo que la conexión con dos placas con los bordes girados hacia afuera, como se describe en la sección anterior, es mucho más conveniente aquí. La unión también forma una cuchilla adicional y es de uso reutilizable. Es mejor preparar un par de docenas de tales placas por adelantado, ya que permiten integrar rápidamente pedazos de cinta para reparaciones sin una larga parada de la fábrica.

Si la inclinación del transportador es de hasta 40°, tanto las cuchillas como los bordes corrugados se hacen de la misma altura de 30 o 50 mm (1.2 o 2 pulgadas). Con una mayor inclinación, el borde corrugado se hace más alto que las cuchillas para evitar el derrame de pellets en el suelo. Usar cuchillas dobladas como perfiles en L es poco eficiente para pellets, y aumentar la productividad es mucho más predecible aumentando el número de cuchillas o la velocidad de la cinta.

La tabla contiene cálculos para una densidad aparente de 600 kg/m³ (37 lb/ft³), asumiendo que la sección transversal de cada montón en la cinta es condicionalmente en forma de un triángulo rectángulo isósceles, donde la pierna es la altura de la cuchilla. Por supuesto, los pellets pueden sujetarse significativamente más en tal cinta, pero lograr una distribución uniforme es prácticamente imposible.

| Nombre del Transportador | Ancho de la Cuchilla, mm (in) | Velocidad de la Cinta, m/s (ft/s) | Altura de la Cuchilla, mm (in) | Volumen de 1 Rascador, L (gal) | Capacidad, t/h, a 40°, paso 200 mm (8 in) | Capacidad, t/h, a 40°, paso 150 mm (6 in) | Capacidad, t/h, horizontal |

|---|---|---|---|---|---|---|---|

| KLS-200 | 150 (6) | 0.4 (1.3) | 30 (1.2) | 0.135 (0.036) | 0.6 | 0.8 | 4 |

| KLS-200 | 150 (6) | 0.6 (2) | 30 (1.2) | 0.135 (0.036) | 0.9 | 1.2 | 6 |

| KLS-300 | 200 (8) | 0.4 (1.3) | 30 (1.2) | 0.18 (0.047) | 0.8 | 1.0 | 5 |

| KLS-300 | 200 (8) | 0.6 (2) | 30 (1.2) | 0.18 (0.047) | 1.2 | 1.6 | 8 |

| KLS-300 | 200 (8) | 0.4 (1.3) | 50 (2) | 0.5 (0.13) | 2.2 | 2.9 | 9 |

| KLS-300 | 200 (8) | 0.6 (2) | 50 (2) | 0.5 (0.13) | 3.2 | 4.3 | 13 |

| KLS-500 | 400 (15.7) | 0.4 (1.3) | 50 (2) | 1 (0.26) | 4.3 | 5.8 | 17 |

| KLS-500 | 400 (15.7) | 0.6 (2) | 50 (2) | 1 (0.26) | 6.5 | 8.6 | 26 |

Un aumento adicional en la velocidad puede ayudar a alcanzar cualquier cifra de rendimiento, pero 0.6 m/s (2 ft/s) es el límite después del cual controlar el rebote y la dispersión de los pellets se vuelve más difícil. Es recomendable elegir la altura de las palas entre los tamaños populares, y ajustar el rendimiento mediante la frecuencia de su instalación y el ancho de la banda. Es poco probable que se ahorre mucho aquí, por lo tanto, elija un ancho aceptable para las dimensiones del cuerpo y la frecuencia de instalación según las recomendaciones del fabricante de la banda. La instalación de raspadores muy cerca añade rigidez a la banda, lo que puede requerir un aumento en el diámetro de los tambores. Una instalación demasiado cercana de las palas aumenta la carga sobre la banda y puede llevar al deslizamiento del tambor motriz, mientras que los intentos de tensar la banda más probablemente llevarán al fallo de los rodamientos. Si se prevé un transportador compacto y eficiente, la banda debe ser soldada en lugar de usar cerraduras, y el diseño del transportador debe permitir la instalación de tal banda y tensionescon una carga mucho mayor sobre los tambores.

En la industria alimentaria, son muy populares los transportadores con cambios de dirección. Comienzan horizontalmente, tienen una sección media inclinada y luego vuelven a ser horizontales en la parte superior. Esto reduce la cantidad de accionamientos a 2-3 veces y debería abaratar algo el costo de construcción y simplificar el manejo, tal como ocurre al mover vegetales relativamente limpios y caros, productos de confitería y bienes similares. Sin embargo, el transporte de pellets ocurre en condiciones de temperaturas elevadas y polvo abrasivo, donde los rodillos guía dejan de funcionar correctamente. Si la tensión de la banda es débil, los tambores motrices comienzan a resbalar y esto lleva a paradas repentinas de la banda. Con una tensión excesiva, la banda caliente y blanda tiende a salirse de los rodillos guía, también con una parada repentina. Los rodillos, debido al desgate desigual, adquieren una forma cónica y dejan de sujetar la banda. Además, añadir alrededor de 8-12 rodillos en total aumenta la cantidad de rodamientos que requieren mantenimiento. Los rodillos no son caros y a menudo se venden listos para ensamblarse con el rodamiento y el eje, pero por razones de economía, se encuentran rodamientos con tapa de acero que necesitan reemplazarse por rodamientos con sellos de goma. El cambio o desaparición del proveedor lleva a una tediosa conciliación del material del rodillo y su forma, y posteriormente a experimentos en condiciones de producción con una pieza de bajo costo. Por lo tanto, la utilización de transportadores de banda con raspadores en curvas solo se justifica en condiciones limitadas con un amplio suministro de repuestos y un buen mantenimiento. Es mucho más confiable diseñar líneas de granulación usando varios transportadores rectos. Por lo general, consta de un transportador retráctil de dos metros (7 pies) que recoge los pellets debajo de la peletizadora y los traslada a un segundo transportador más largo, instalado con un ángulo mayor al horizonte, que los lleva a una columna de enfriamiento. La instalación de ruedas giratorias en el transportador retráctil tiene poco impacto en el precio, pero mejora significativamente la facilidad de mantenimiento de la peletizadora. Además, se puede instalar un enchufe y toma para la desconexión completa durante el cambio de la matriz o de los rodillos del peletizador. Si la altura desde la peletizadora al suelo es suficiente o existe la posibilidad de ahondar en el suelo, es preferible mover los pellets con un elevador de cangilones para ahorrar espacio de producción.

En la industria alimentaria, son muy populares los transportadores con cambios de dirección. Comienzan horizontalmente, tienen una sección media inclinada y luego vuelven a ser horizontales en la parte superior. Esto reduce la cantidad de accionamientos a 2-3 veces y debería abaratar algo el costo de construcción y simplificar el manejo, tal como ocurre al mover vegetales relativamente limpios y caros, productos de confitería y bienes similares. Sin embargo, el transporte de pellets ocurre en condiciones de temperaturas elevadas y polvo abrasivo, donde los rodillos guía dejan de funcionar correctamente. Si la tensión de la banda es débil, los tambores motrices comienzan a resbalar y esto lleva a paradas repentinas de la banda. Con una tensión excesiva, la banda caliente y blanda tiende a salirse de los rodillos guía, también con una parada repentina. Los rodillos, debido al desgate desigual, adquieren una forma cónica y dejan de sujetar la banda. Además, añadir alrededor de 8-12 rodillos en total aumenta la cantidad de rodamientos que requieren mantenimiento. Los rodillos no son caros y a menudo se venden listos para ensamblarse con el rodamiento y el eje, pero por razones de economía, se encuentran rodamientos con tapa de acero que necesitan reemplazarse por rodamientos con sellos de goma. El cambio o desaparición del proveedor lleva a una tediosa conciliación del material del rodillo y su forma, y posteriormente a experimentos en condiciones de producción con una pieza de bajo costo. Por lo tanto, la utilización de transportadores de banda con raspadores en curvas solo se justifica en condiciones limitadas con un amplio suministro de repuestos y un buen mantenimiento. Es mucho más confiable diseñar líneas de granulación usando varios transportadores rectos. Por lo general, consta de un transportador retráctil de dos metros (7 pies) que recoge los pellets debajo de la peletizadora y los traslada a un segundo transportador más largo, instalado con un ángulo mayor al horizonte, que los lleva a una columna de enfriamiento. La instalación de ruedas giratorias en el transportador retráctil tiene poco impacto en el precio, pero mejora significativamente la facilidad de mantenimiento de la peletizadora. Además, se puede instalar un enchufe y toma para la desconexión completa durante el cambio de la matriz o de los rodillos del peletizador. Si la altura desde la peletizadora al suelo es suficiente o existe la posibilidad de ahondar en el suelo, es preferible mover los pellets con un elevador de cangilones para ahorrar espacio de producción.

Por mi experiencia en el lanzamiento de diversas plantas, el dilema entre diseños de transportadores cerrados y abiertos sigue siendo perpetuo. Por supuesto, es mejor hacer transportadores cerrados con ventilación activa, ya que el vapor de los pellets no es beneficioso y la condensación durante las estaciones frías puede dañar el edificio e incluso filtrarse en los gabinetes de control eléctricos. En la mayoría de los casos, los transportadores cerrados se incluyen inmediatamente en las negociaciones del proyecto, pero después de la instalación, la ventilación no funciona y la cinta se sobrecalienta. En tales circunstancias, hay que quitar las tapas y mantenerlas alejadas de los empleados entusiastas. La temperatura máxima de funcionamiento de una cinta de PVC es de 85°C (185°F), y los pellets de calidad pueden salir a una temperatura de hasta 95°C (203°F), por lo que la ventilación natural o forzada es necesaria.

Los transportadores inclinados a veces son utilizados como escaleras por el personal, lo que lleva a la rotura de palas y al desgarro de los lados corrugados. Los transportadores cerrados sufren más cuando las cubiertas se doblan bajo el peso de los "alpinistas" y comienzan a engancharse con la cinta en movimiento debajo. Si la carcasa es de aproximadamente 300x300 mm (12x12 pulgadas) en sección, entonces un transportador de 6 metros (20 pies) puede soportar a una persona promedio en el medio con acero de 2 mm (0.08 pulgadas) de espesor. Con metal más delgado o más personal caminando sobre él, puede ocurrir daño irreversible al transportador y al personal.

Al seleccionar o diseñar un transportador, se debe prestar atención a la relación entre la velocidad de la cinta y el diámetro del tambor. Los pellets deben parecer volar fuera del transportador en lugar de deslizarse fácilmente. Si se deslizan suavemente, hay una alta probabilidad de que reboten debajo de la cinta en dirección descendente y se acumulen dentro de la carcasa del transportador. Esto puede llevar a un bloqueo del movimiento literalmente en las primeras horas de operación. Además, la carcasa debe tener ventanas con un raspador de limpieza suave instalado en ángulo con el movimiento de la cinta descendente. Los pellets que caigan accidentalmente debajo de la cinta serán expulsados al exterior, evitando la acumulación de aserrín cerca del tambor inferior, lo que podría conducir a una tensión excesiva de la cinta y a la ruptura de enclavamientos.

Antes de la primera instalación de la cinta, es importante no olvidar mover completamente el tambor tensador hacia la sección para asegurar el tensado adecuado de la cinta y la posibilidad de ajustar a medida que se desgaste. Cuando las cintas para varios transportadores se suministran en un solo rollo sin longitud extra, extender los tambores en cada unidad puede resultar en perder medio metro (1.6 pies) de cinta por unidad, dejando al último transportador sin suficiente longitud.