Los elevadores de cangilones han demostrado su eficiencia para el transporte vertical de granos, pellets y otros tipos de materiales secos y a granel que no tienden a adherirse. El equipo presume de una eficiencia bastante alta porque los componentes de trabajo experimentan una fricción mínima con superficies grandes, a diferencia de los transportadores de cinta raspadora y de cadena. Otra ventaja es el ahorro de espacio en el piso de producción debido a su instalación compacta. Elevar materiales a una altura significativa y colocar equipo en múltiples pisos puede reducir, de dos a tres veces, el número total de transportadores necesarios, así como el costo del edificio y del proyecto en general.

Los elevadores de cangilones han demostrado su eficiencia para el transporte vertical de granos, pellets y otros tipos de materiales secos y a granel que no tienden a adherirse. El equipo presume de una eficiencia bastante alta porque los componentes de trabajo experimentan una fricción mínima con superficies grandes, a diferencia de los transportadores de cinta raspadora y de cadena. Otra ventaja es el ahorro de espacio en el piso de producción debido a su instalación compacta. Elevar materiales a una altura significativa y colocar equipo en múltiples pisos puede reducir, de dos a tres veces, el número total de transportadores necesarios, así como el costo del edificio y del proyecto en general.

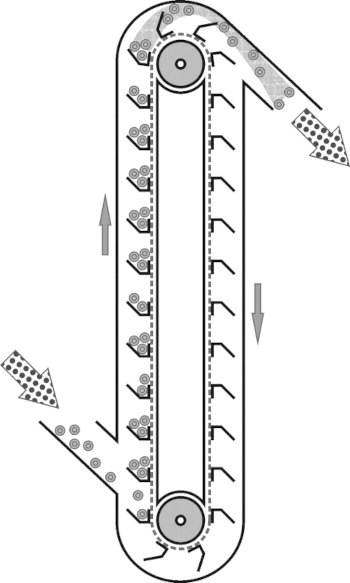

El elevador de cangilones es un transportador vertical basado en una transmisión de banda plana. El ancho de la banda es significativamente menor que el diámetro de las ruedas de tensión y de accionamiento. En las bandas de goma se fijan cangilones, generalmente hechos de plástico o aluminio duradero y resistente al desgaste. En el pasado, se utilizaban piezas de acero estampadas para este propósito. Las ruedas tienen una superficie en forma de barril y, en los ejes verticales, los cangilones se mueven con bastante libertad, por lo que el centrado de la banda generalmente no es un problema. También existen versiones con cadenas transportadoras, pero son mucho más caras debido a la necesidad de ruedas dentadas de gran diámetro y son menos productivas debido a la menor velocidad. Cuando el material entra por el conducto de entrada, puede derramarse más allá del cangilón, pero esto se compensa con la capacidad del elevador para recoger todo desde la sección inferior de tensión para auto-limpieza. La rueda de tensión es con resorte, por lo que una pequeña cantidad de material debajo de la banda generalmente no causa daños ni paradas. Incluso una pequeña cantidad de polvo de madera húmedo que se adhiere a la rueda no permanece allí mucho tiempo, ya que los fragmentos de pellets lo siguen rápidamente y quitan el residuo.

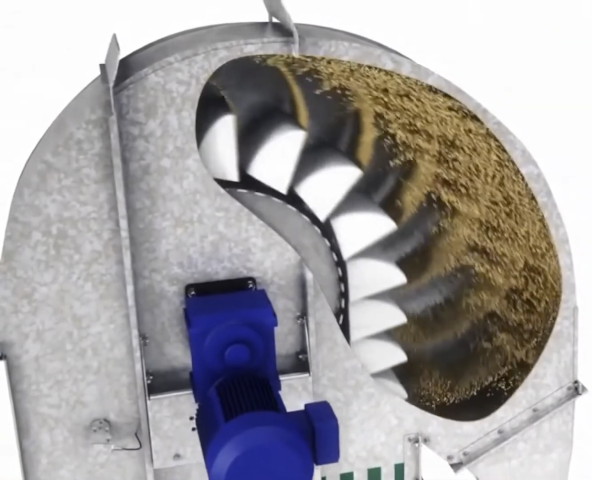

Las ruedas con un diseño similar a una jaula de ardilla, donde la superficie exterior está soldada a partir de barras que luego se mecanizan en un torno, también poseen buenas propiedades de auto-limpieza. Si se utilizan listones en su lugar, cortados con precisión en una guillotina o láser CNC, no es necesario tornearlos, y cualquier rebaba y bordes afilados se puede eliminar con cualquier herramienta abrasiva. Si las ruedas se fabrican por error en forma cilíndrica, se sueldan bridas a los lados como una solución temporal para evitar que la banda se deslice hacia un lado. Esta solución solo alivia temporalmente el problema, causando un desgaste intenso tanto en los bordes de la banda como en las bridas.

Las ruedas con un diseño similar a una jaula de ardilla, donde la superficie exterior está soldada a partir de barras que luego se mecanizan en un torno, también poseen buenas propiedades de auto-limpieza. Si se utilizan listones en su lugar, cortados con precisión en una guillotina o láser CNC, no es necesario tornearlos, y cualquier rebaba y bordes afilados se puede eliminar con cualquier herramienta abrasiva. Si las ruedas se fabrican por error en forma cilíndrica, se sueldan bridas a los lados como una solución temporal para evitar que la banda se deslice hacia un lado. Esta solución solo alivia temporalmente el problema, causando un desgaste intenso tanto en los bordes de la banda como en las bridas.

Los cangilones aparentemente simples tienen una sección transversal triangular por una buena razón. Durante la descarga, el material choca con la superficie inclinada del cangilón inferior, dirigiendo la mayor parte hacia el conducto de descarga. A veces, se añaden bordes especiales a la superficie lateral para reducir el derrame, lo cual está justificado en las versiones de movimiento más lento.

Los cangilones aparentemente simples tienen una sección transversal triangular por una buena razón. Durante la descarga, el material choca con la superficie inclinada del cangilón inferior, dirigiendo la mayor parte hacia el conducto de descarga. A veces, se añaden bordes especiales a la superficie lateral para reducir el derrame, lo cual está justificado en las versiones de movimiento más lento.

En cualquier caso, la frecuencia de instalación de los cubos debe ser suficiente para que cada uno de ellos esté completamente descargado antes de que el inferior entre al pozo, ayudando a dirigir el material hacia la salida al bloquear el espacio. Esto explica la considerable altura y la pendiente suave en la sección superior de accionamiento. Por supuesto, es posible seleccionar una velocidad y un diámetro de rueda que proyecte el material con una aceleración casi horizontal, pero esto lleva a la pérdida de viabilidad de las semillas y a un aumento brusco en la cantidad de fracción fina en los pellets. En una noria calculada correctamente, el material se lanza desde el cubo a la velocidad mínima necesaria hacia la salida, no se derrama por el borde. Esto logra un compromiso entre la descarga garantizada y la ausencia de derrames en el pozo descendente.

En cualquier caso, la frecuencia de instalación de los cubos debe ser suficiente para que cada uno de ellos esté completamente descargado antes de que el inferior entre al pozo, ayudando a dirigir el material hacia la salida al bloquear el espacio. Esto explica la considerable altura y la pendiente suave en la sección superior de accionamiento. Por supuesto, es posible seleccionar una velocidad y un diámetro de rueda que proyecte el material con una aceleración casi horizontal, pero esto lleva a la pérdida de viabilidad de las semillas y a un aumento brusco en la cantidad de fracción fina en los pellets. En una noria calculada correctamente, el material se lanza desde el cubo a la velocidad mínima necesaria hacia la salida, no se derrama por el borde. Esto logra un compromiso entre la descarga garantizada y la ausencia de derrames en el pozo descendente.

El principal inconveniente de una noria es el acceso limitado a la cinta dentro de los pozos, así como la dificultad de limpieza e inspección dentro de las secciones de tensión y accionamiento. Al transportar pellets calientes, el polvo se asienta con el condensado en una capa densa y puede desprenderse en trozos, atascando la cinta y provocando desgarros y rompimientos en los puntos de sujeción de los cangilones. Este problema se compensa bastante bien con la ventilación activa de la noria al transferir pellets desde el molino de pellets al enfriador. Sin embargo, no se debe extraer aire a través de una cadena larga comenzando desde el molino de pellets a través de la noria, ya que durante el uso del peletizador se forman ácidos orgánicos volátiles, capaces de corroer rápidamente el cuerpo de la noria y otras partes no protegidas. Una alternativa es diseñar la noria en acero inoxidable.

El principal inconveniente de una noria es el acceso limitado a la cinta dentro de los pozos, así como la dificultad de limpieza e inspección dentro de las secciones de tensión y accionamiento. Al transportar pellets calientes, el polvo se asienta con el condensado en una capa densa y puede desprenderse en trozos, atascando la cinta y provocando desgarros y rompimientos en los puntos de sujeción de los cangilones. Este problema se compensa bastante bien con la ventilación activa de la noria al transferir pellets desde el molino de pellets al enfriador. Sin embargo, no se debe extraer aire a través de una cadena larga comenzando desde el molino de pellets a través de la noria, ya que durante el uso del peletizador se forman ácidos orgánicos volátiles, capaces de corroer rápidamente el cuerpo de la noria y otras partes no protegidas. Una alternativa es diseñar la noria en acero inoxidable.

Por las razones descritas anteriormente, el uso de una noria para mover aserrín crudo y astillas de madera, especialmente a temperaturas bajo cero, es completamente injustificado debido a paradas frecuentes y limpiezas difíciles. La biomasa cruda se congela fácilmente al canal inclinado, que es crucial para cargar los cangilones. Puremente hipotéticamente, es posible un híbrido de una noria y un transportador de cadena, donde grandes cangilones de acero se mueven en dos cadenas verticales, y el material se alimenta sobre ellos desde un transportador de cinta horizontal. En el área de procesamiento de biomasa, esto es apenas aplicable, ya que uno de los primeros equipos es un secador con generador de calor, lo que hace impráctico colocarlos en un piso superior debido a su tamaño y peso.