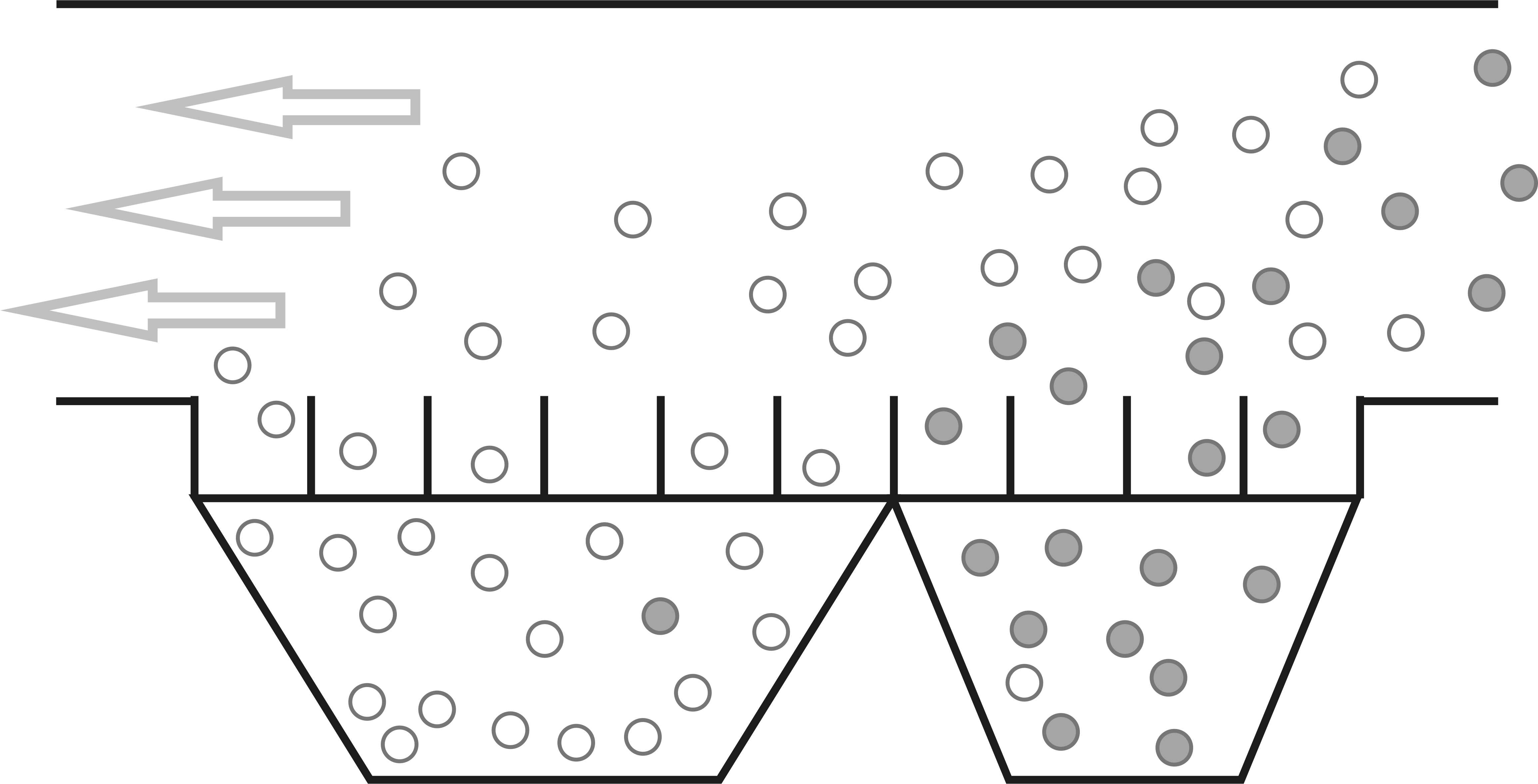

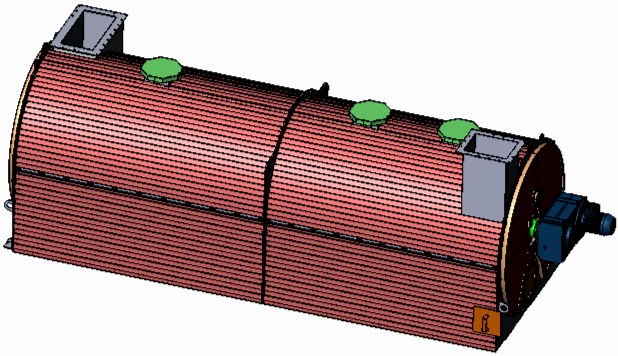

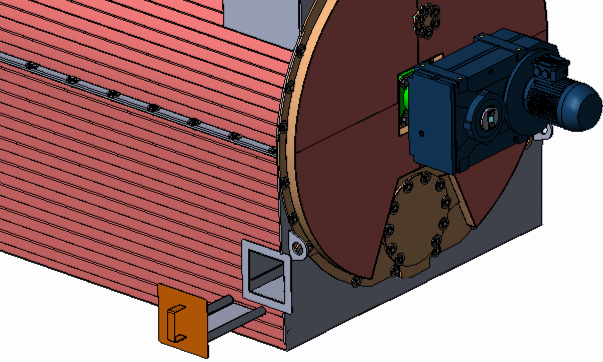

El principio del secador rotativo de cuchara es similar al de un secador de tambor tradicional. En un gran contenedor con forma de barril, hay una mezcla activa del material con el agente térmico que se sopla, transfiriendo calor tanto a través de accesorios como directamente desde los gases al material. Debido a su largo cuerpo cilíndrico, también se le llama secador de tambor rotativo o de cuchara. Las características importantes, como el gran volumen y la forma, que pueden llevar a una explosión poderosa si los gases de pirólisis se acumulan, son lo que lo hacen similar a los secadores de tambor comunes. Aparte de eso, el dispositivo retiene las ventajas de un secador de tambor mientras elimina la mayoría de las desventajas.

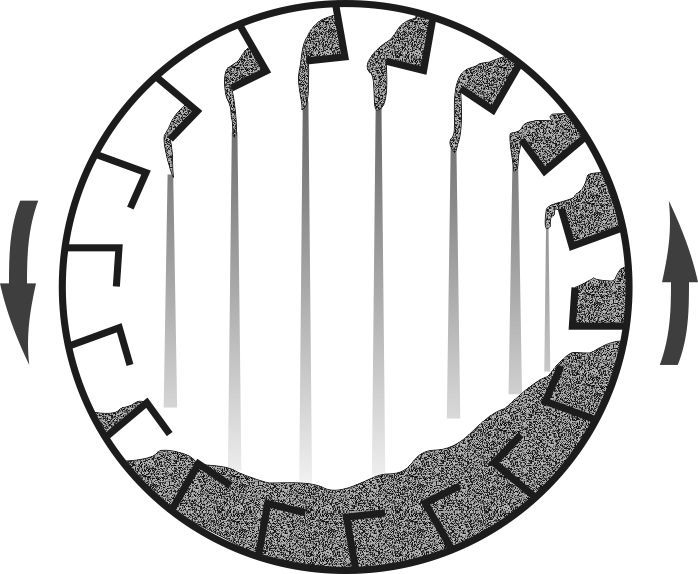

El rotor lleva cucharas que recogen el aserrín del cuerpo hueco y arrojan el material sobre accesorios adyacentes, actuando como las palas curvadas de un secador de tambor. Las cucharas, al igual que las palas del tambor, están distribuidas uniformemente en el volumen, y los anillos del rotor crean flujos y vórtices en la dirección radial. Todo el conjunto del rotor es una estructura rígida en el espacio que se asemeja a una cercha multidimensional. Así, con la masa relativamente pequeña del rotor y el pequeño diámetro del eje ubicado de manera central, la deflexión del rotor es de solo 2-3 mm (0.08-0.12 pulgadas) en un tramo entre los cojinetes de soporte de 6-7 metros (20-23 pies). La holgura entre los bordes de las cucharas y el cuerpo cilíndrico suele dejarse como 15-20 mm (0.6-0.8 pulgadas), lo cual evita el contacto bajo carga o cuando entran partículas más grandes y también elimina las zonas "muertas" de asentamiento de material. Esto resulta en un uso más eficiente del volumen del secador y reduce los riesgos de incendio al evitar puntos donde el material puede sobrecalentarse.

El rotor lleva cucharas que recogen el aserrín del cuerpo hueco y arrojan el material sobre accesorios adyacentes, actuando como las palas curvadas de un secador de tambor. Las cucharas, al igual que las palas del tambor, están distribuidas uniformemente en el volumen, y los anillos del rotor crean flujos y vórtices en la dirección radial. Todo el conjunto del rotor es una estructura rígida en el espacio que se asemeja a una cercha multidimensional. Así, con la masa relativamente pequeña del rotor y el pequeño diámetro del eje ubicado de manera central, la deflexión del rotor es de solo 2-3 mm (0.08-0.12 pulgadas) en un tramo entre los cojinetes de soporte de 6-7 metros (20-23 pies). La holgura entre los bordes de las cucharas y el cuerpo cilíndrico suele dejarse como 15-20 mm (0.6-0.8 pulgadas), lo cual evita el contacto bajo carga o cuando entran partículas más grandes y también elimina las zonas "muertas" de asentamiento de material. Esto resulta en un uso más eficiente del volumen del secador y reduce los riesgos de incendio al evitar puntos donde el material puede sobrecalentarse.

El cuerpo fijo proporciona las siguientes ventajas:

- La alimentación separada del material y el agente térmico previene la acumulación de partículas en el conducto de entrada y su ignición. El conducto con el agente térmico generalmente se acerca verticalmente hacia abajo y se elimina la entrada inversa incluso de fracciones pequeñas. El material se alimenta desde el extremo, y esta disposición compacta permite colocar el secador en espacios muy reducidos sin comprometer la funcionalidad o crear dificultades de mantenimiento.

- Las conexiones de bridas fijas con los conductos evitan cualquier tipo de problemas de mantenimiento con los sellos. Se excluyen las vibraciones de la operación y los desplazamientos que podrían dañar los conductos.

- El rotor con cucharas, la única parte móvil del secador, se apoya solo en dos cojinetes instalados fuera del cuerpo. Los cojinetes se eligen con una gran capacidad de carga, operan a temperaturas bajas, con buena lubricación y a rpm extremadamente bajas. Pueden durar toda la vida del dispositivo. En comparación con los problemas con las bandas y las estaciones de soporte del tambor, el costo operativo es casi nulo.

- El impulsor del secador está conectado directamente al eje del rotor a través de una chaveta o utiliza una transmisión de cadena con diámetros de dientes relativamente pequeños y larga vida útil. Si el convertidor de frecuencia se ajusta para limitar el par máximo, se eliminan por completo las averías y las reparaciones relacionadas con el impulsor. Un sistema de protección en varias etapas puede advertir primero sobre la proximidad al límite de carga y, al alcanzarlo, dará una señal clara para un paro de emergencia con una parada automática de todos los componentes sin ignición.

- La ausencia de un gran tambor móvil aumenta drásticamente la seguridad operativa.

Curiosamente, la potencia del impulsor del secador rotativo de cuchara no suele diferir de la instalada en un tambor clásico para unidades de tamaño similar. La holgura adecuada entre la cuchara y el cuerpo asegura un fácil deslizamiento del material a lo largo de las paredes pulidas, y el paso de la cuchara a otros accesorios no difiere de la mecánica de movimiento del material dentro de un tambor de secado tradicional de paso único.

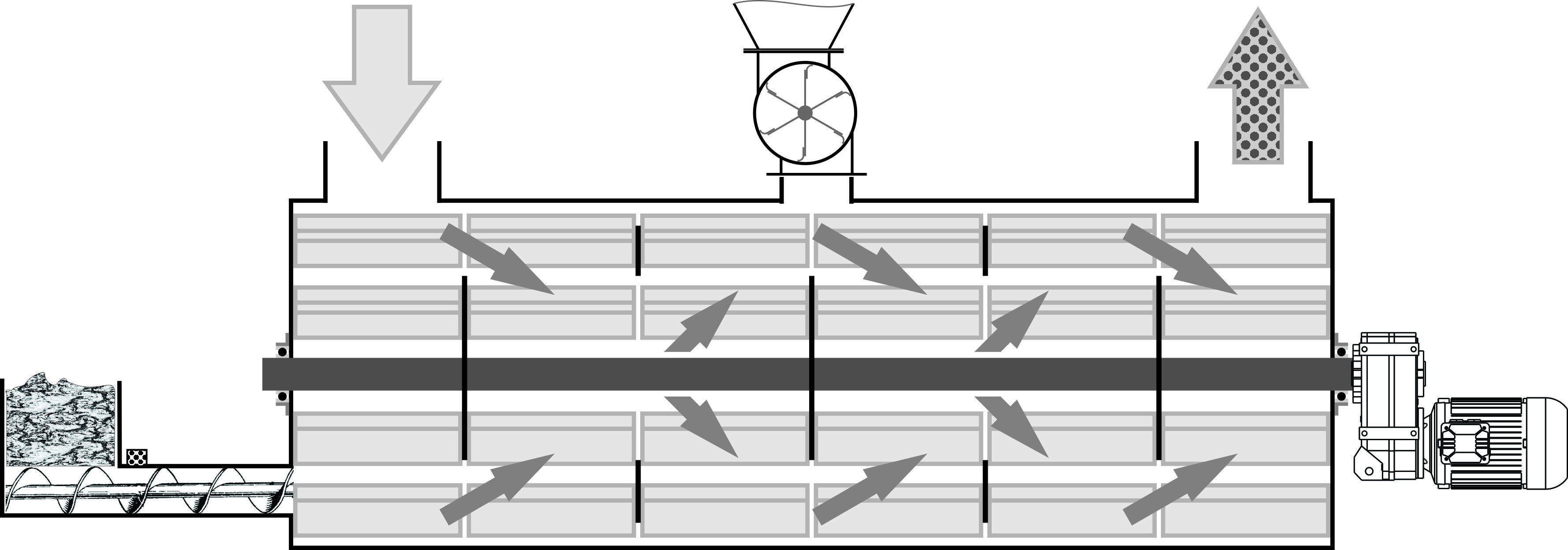

La ventaja de utilizar la secadora es que el material prima se puede cargar desde arriba a través de compuertas separadas ubicadas a lo largo de la secadora. Esta solución se utiliza para el secado simultáneo de materiales con diferente contenido inicial de humedad o para el manejo cuidadoso de aditivos que no son resistentes a altas temperaturas. Al secar residuos de madera, las virutas obtenidas de canteadoras de cuatro caras, generalmente con un contenido de humedad de 14-16%, se alimentan al medio de la secadora. Agregarlo en su estado original a aserrín seco reduce la calidad de los pellets porque las virutas se rompen en fibras que crean grietas debido al exceso de humedad. Agregar las virutas al material de entrada en la secadora aumenta significativamente el riesgo de ignición, ya que el material fino y seco termina en una corriente de gas con una temperatura que excede el umbral de ignición de la madera. En la producción de fertilizantes orgánicos complejos, el sapropel se mezcla con turba al inicio del proceso de secado, y el estiércol se introduce a 2-3 metros (7-10 pies) desde el comienzo. Esta secuencia reduce drásticamente las pérdidas de nitrógeno por la descomposición de aminas y la sublimación de ammonio carbónico de la masa húmeda. Las bridas superiores de la secadora, libres de la alimentación de material prima, están cubiertas con válvulas de explosión ancladas al cuerpo con una cadena.

La ventaja de utilizar la secadora es que el material prima se puede cargar desde arriba a través de compuertas separadas ubicadas a lo largo de la secadora. Esta solución se utiliza para el secado simultáneo de materiales con diferente contenido inicial de humedad o para el manejo cuidadoso de aditivos que no son resistentes a altas temperaturas. Al secar residuos de madera, las virutas obtenidas de canteadoras de cuatro caras, generalmente con un contenido de humedad de 14-16%, se alimentan al medio de la secadora. Agregarlo en su estado original a aserrín seco reduce la calidad de los pellets porque las virutas se rompen en fibras que crean grietas debido al exceso de humedad. Agregar las virutas al material de entrada en la secadora aumenta significativamente el riesgo de ignición, ya que el material fino y seco termina en una corriente de gas con una temperatura que excede el umbral de ignición de la madera. En la producción de fertilizantes orgánicos complejos, el sapropel se mezcla con turba al inicio del proceso de secado, y el estiércol se introduce a 2-3 metros (7-10 pies) desde el comienzo. Esta secuencia reduce drásticamente las pérdidas de nitrógeno por la descomposición de aminas y la sublimación de ammonio carbónico de la masa húmeda. Las bridas superiores de la secadora, libres de la alimentación de material prima, están cubiertas con válvulas de explosión ancladas al cuerpo con una cadena.

Cuando ordene una secadora rotativa-balde, preste atención a la construcción del cuerpo: debe ser desmontable. Esto simplifica significativamente la inspección y reemplazo de los cubos en condiciones de producción confinadas. Además, es muy deseable instalar una plataforma sobre la cubierta aislante para evitar que la hoja perfilada se abolle, ya que el daño a la cubierta conduce a la acumulación de polvo en el aislamiento y su ignición. El cuerpo estacionario invita naturalmente a su uso como parte del camino para el movimiento del personal durante el mantenimiento del equipo.

Como el material sale junto con los gases y el vapor gastados verticalmente hacia arriba, la instalación de un atrapa-piedras estándar, como con los tambores clásicos, es imposible o implicaría curvas innecesarias en los conductos de aire. Es mucho más sencillo prever una bandeja deslizante integrada en la parte inferior del cuerpo al final del cilindro en la dirección del movimiento de los cubos. Las piedras y otras impurezas pesadas que no son recogidas por los flujos de gas se acumularán en ella.

Como el material sale junto con los gases y el vapor gastados verticalmente hacia arriba, la instalación de un atrapa-piedras estándar, como con los tambores clásicos, es imposible o implicaría curvas innecesarias en los conductos de aire. Es mucho más sencillo prever una bandeja deslizante integrada en la parte inferior del cuerpo al final del cilindro en la dirección del movimiento de los cubos. Las piedras y otras impurezas pesadas que no son recogidas por los flujos de gas se acumularán en ella.

Este tipo de secadora permite la instalación de un tornillo transportador a lo largo de la parte inferior del cuerpo paralelo al eje del rotor para descargar material de alta densidad aparente o para operar a altas temperaturas con pequeños flujos de agente térmico. Esto es útil para procesos térmicos como el tostado de granos, la pre-pirolisis de cáscaras de arroz o el secado de materias minerales.