La tasa de producción más cercana a la realidad para un mes calendario se puede estimar considerando que el equipo está cargado al 50-70% de su capacidad nominal y funciona continuamente durante unas 600 horas. El tiempo restante se dedica al mantenimiento preventivo. Esta es una configuración casi ideal a la que las plantas bien construidas y organizadas llegan en 3 a 5 meses después del arranque.

Para reducir la posibilidad de error en los cálculos, es preferible convertir inmediatamente las cifras a medidas en toneladas o metros cúbicos sólidos. La densidad aparente es el indicador más impredecible, y ninguna tabla o coeficiente puede reducir el error al 10%. Los materiales más esponjosos son las virutas de madera 5-7 lb/ft3 (90-120 kg/metro cúbico), cáscaras de girasol 6-8 lb/ft3 (100-130 kg/metro cúbico) y RDF 5-8 lb/ft3 (90-130 kg/metro cúbico), que fácilmente se compactan durante el almacenamiento, pueden absorber humedad, y al alcanzar niveles máximos de humedad, comienzan a descomponerse, perdiendo propiedades tecnológicas. La densidad aparente de las astillas depende mucho no solo de la humedad, sino también del equipo de molienda. Las astillas más densas se cortan en astilladoras de disco con un tamaño de fracción de hasta 20 mm. La forma y fracción más comunes se obtienen en astilladoras de tambor grandes, y para las materias primas de coníferas, la densidad aparente a la humedad natural es de unos 380 kg/m3 con un tamaño de fracción de unos 50 mm. La densidad aparente más baja se encuentra en las astillas producidas por shredders, donde la madera se desgarra predominantemente, creando palos parcialmente divididos.

Las mayores pérdidas de materias primas ocurren durante el secado y el uso de parte de las materias primas como combustible. La tabla ejemplifica el cálculo para obtener 1 tonelada de materia prima de madera seca con diferentes contenidos de humedad inicial. El calor requerido para el secado incluye el costo de derretir la humedad congelada en la materia prima. El contenido de humedad natural más probable de la madera es del 45 al 55%, y estos valores deben usarse para calcular la línea de producción. La costera con hielo congelado y las astillas de debajo de la nieve alcanzan un contenido de humedad del 70-80%. La conveniencia de procesar tales materias primas se vuelve cuestionable, ya que una tonelada de pellets provendrá de más de seis toneladas de astillas, y el rendimiento del secador caerá de 2.5 a 3 veces, resultando en un aumento brusco en el consumo específico de energía y los costos laborales. Tal consumo grande de materias primas se debe no solo a un aumento de 2-3 veces en los costos de energía térmica para el secado, sino también a la misma reducción en el poder calorífico del combustible, que utiliza las mismas materias primas.

| Humedad Relativa Inicial | Materia Prima para 1 Tonelada de Pellets, t | Cantidad de Agua Evaporada, t | Cantidad de Calor para el Secado, MJ | Poder Calorífico del Combustible, MJ/t | Cantidad de Combustible, t | Materia Prima + Combustible, toneladas | Total de Combustible/Materia Prima |

|---|---|---|---|---|---|---|---|

| 0.75 | 3.60 | 2.60 | 7020 | 2675 | 2.62 | 6.22 | 42% |

| 0.7 | 3.00 | 2.00 | 5400 | 3750 | 1.44 | 4.44 | 32% |

| 0.65 | 2.57 | 1.57 | 4243 | 4825 | 0.88 | 3.45 | 25% |

| 0.6 | 2.25 | 1.25 | 3375 | 5900 | 0.57 | 2.82 | 20% |

| 0,55 | 2,00 | 1,00 | 2700 | 6975 | 0,39 | 2,39 | 16% |

| 0,5 | 1,80 | 0,80 | 2160 | 8050 | 0,27 | 2,07 | 13% |

| 0,45 | 1,64 | 0,64 | 1718 | 9125 | 0,19 | 1,82 | 10% |

| 0.4 | 1.50 | 0.50 | 1350 | 10200 | 0.13 | 1.63 | 8% |

| 0.35 | 1.38 | 0.38 | 1038 | 11275 | 0.09 | 1.48 | 6% |

| 0.3 | 1.29 | 0.29 | 771 | 12350 | 0.06 | 1.35 | 5% |

| 0.25 | 1.20 | 0.20 | 540 | 13425 | 0.04 | 1.24 | 3% |

| 0.2 | 1.13 | 0.13 | 338 | 14500 | 0.02 | 1.15 | 2% |

| 0.15 | 1.06 | 0.06 | 159 | 15575 | 0.01 | 1.07 | 1% |

| 0.1 | 1.00 | 0.00 | 0 | 16650 | 0.00 | 1.00 | 0% |

Al secarse de un contenido de humedad del 55% al 10%, la madera pierde exactamente la mitad de su masa. Por lo tanto, considerando los costos de combustión, se necesitan aproximadamente 2,4 toneladas de madera para 1 tonelada de pellets listos. Si la materia prima contiene solo entre un 5% y un 10% de sustancias secas, como el caso del estiércol en lagunas, las cifras intimidantes de 200-300 toneladas diarias de masa semilíquida se convierten en 20 toneladas de gránulos terminados, para los cuales será suficiente un taller de granulación bastante pequeño.

Al calcular con madera para verificar la adecuación de la selección, es mejor proceder al revés. Si la planta puede producir consistentemente 1 tonelada por hora, entonces un volumen mensual realista es de alrededor de 600 toneladas de gránulos, para los cuales se requieren casi 1500 toneladas de madera, o 2500 metros cúbicos sólidos si se procesa pino o especies de densidad similar. Normalmente, aproximadamente el 50% de la madera que entra en la planta se convierte en residuos. Consecuentemente, para una línea de granulación como esta, el volumen de entrada de materia prima debe ser alrededor de 5000 metros cúbicos sólidos de madera cruda. En términos prácticos, esto significa que, en promedio, 6-8 camiones madereros deben entrar en la planta a diario. En el caso de procesamiento centralizado de residuos de madera en una área específica, esta cantidad de madera recién cortada debe producirse o entregarse a las empresas que se contemplan como proveedores de virutas y aserrín.

Un enfoque riesgoso es la inversión "secuencial" en la producción de pellets de madera, en la cual se compra una línea con un equipo mínimo solo para trabajar con aserrín crudo y se pospone la compra de trituradoras, tolvas de alimentación uniforme y otras periferias para varios meses post-lanzamiento. La idea principal aquí es ganar dinero en los envíos iniciales y reinvertir. A partir de madera redonda en metros cúbicos sólidos, se obtiene aproximadamente un 50% de tablas, un 15% de aserrín y el restante 35% es madera de costera. En la realidad, debido a la escasez de aserrín y la operación inestable durante aproximadamente un año, ningún mes termina con ganancias, y luego las reservas de dinero del inversor se agotan, comenzando un proceso de bancarrota. Mientras tanto, pilas de madera costera con trozos se acumulan alrededor de la planta, acompañadas de multas de servicios ambientales y de bomberos.

Cuando se trabaja con materiales en bruto condicionalmente secos, el producto de salida tiene aproximadamente la misma masa que el flujo entrante. Normalmente, un margen de error de 2-3% no se considera importante, ya que la humedad excesiva puede extraerse durante el enfriamiento de los pellets o puede añadirse antes de la peletización. La expresión "cuántos gramos colgar" provoca sonrisas en las plantas de biocombustibles, pero durante la peletización de alimentos, se convierte en una cuestión muy seria. Por ejemplo, el contenido de humedad de la torta que sale de la extracción de aceite es solo del 3-5%. Para peletizarla con éxito, se añade aproximadamente un 7-10% de agua, y los pellets luego tienen un contenido de humedad de 10-12%. Así, por cada tonelada procesada, se obtiene un adicional de 50 kg de producto solo añadiendo agua. Curiosamente, la torta se vende tanto en su forma cruda como peletizada al mismo precio. Considerando una tasa de producción diaria promedio de 100-120 toneladas en un peletizador, este valor añadido puede hacer que el equipo se pague a sí mismo en 2-3 meses.

Si el objetivo principal es recuperar rápida y seguramente la inversión en el proyecto de pellets, la capacidad de producción debe calcularse en función de los volúmenes mínimos garantizados de materias primas para evitar tiempos muertos. Esta estrategia está justificada en la mayoría de los casos, ya que los residuos pueden almacenarse en la fuente de la materia prima durante algún tiempo, suavizando así las cargas pico. Sin embargo, si el objetivo principal es prevenir la acumulación de residuos, a menudo se calcula la capacidad de producción de la planta para determinar la capacidad técnica máxima de la línea, entendiendo que la producción de pellets inevitablemente no estará completamente cargada la mayor parte del tiempo.

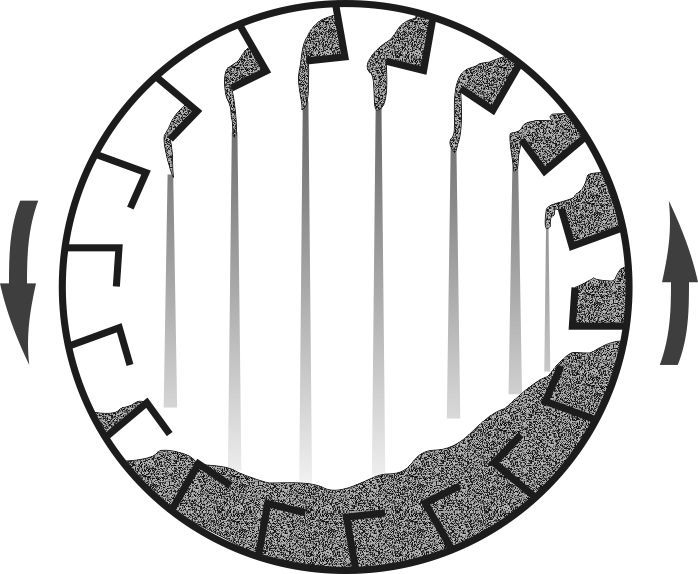

El cálculo inicial de la capacidad de la línea de peletización generalmente se basa en los parámetros del peletizador, y el equipo periférico se selecciona en función de estos límites. La optimización del proceso comienza con una alimentación adecuada y molienda primaria, e incluso la forma inicial y la fracción de las virutas pueden cambiar la productividad total de la planta entre 1.5-2 veces y afectar críticamente las propiedades principales del producto. Para muchas unidades, se definen tanto las capacidades máximas como mínimas de producción. Caer por debajo de la capacidad mínima o bien aumenta dramáticamente los costos de energía o incluso conduce a una situación de emergencia con daños al equipo o incendio. Por lo tanto, al describir las características de cada unidad, se presta la mayor atención a estos valores límite, que no solo están calculados empíricamente sino también verificados en la práctica.

Te Puede Interesar

¡Importante! Toda la información en este sitio web es únicamente para propósitos informativos y de recomendación. Antes de realizar cambios en los ajustes y la estructura del equipo, asegúrese de consultar con el fabricante, garantizar la seguridad de sus acciones y, por si acaso, considere cómo devolver todo a su estado original.