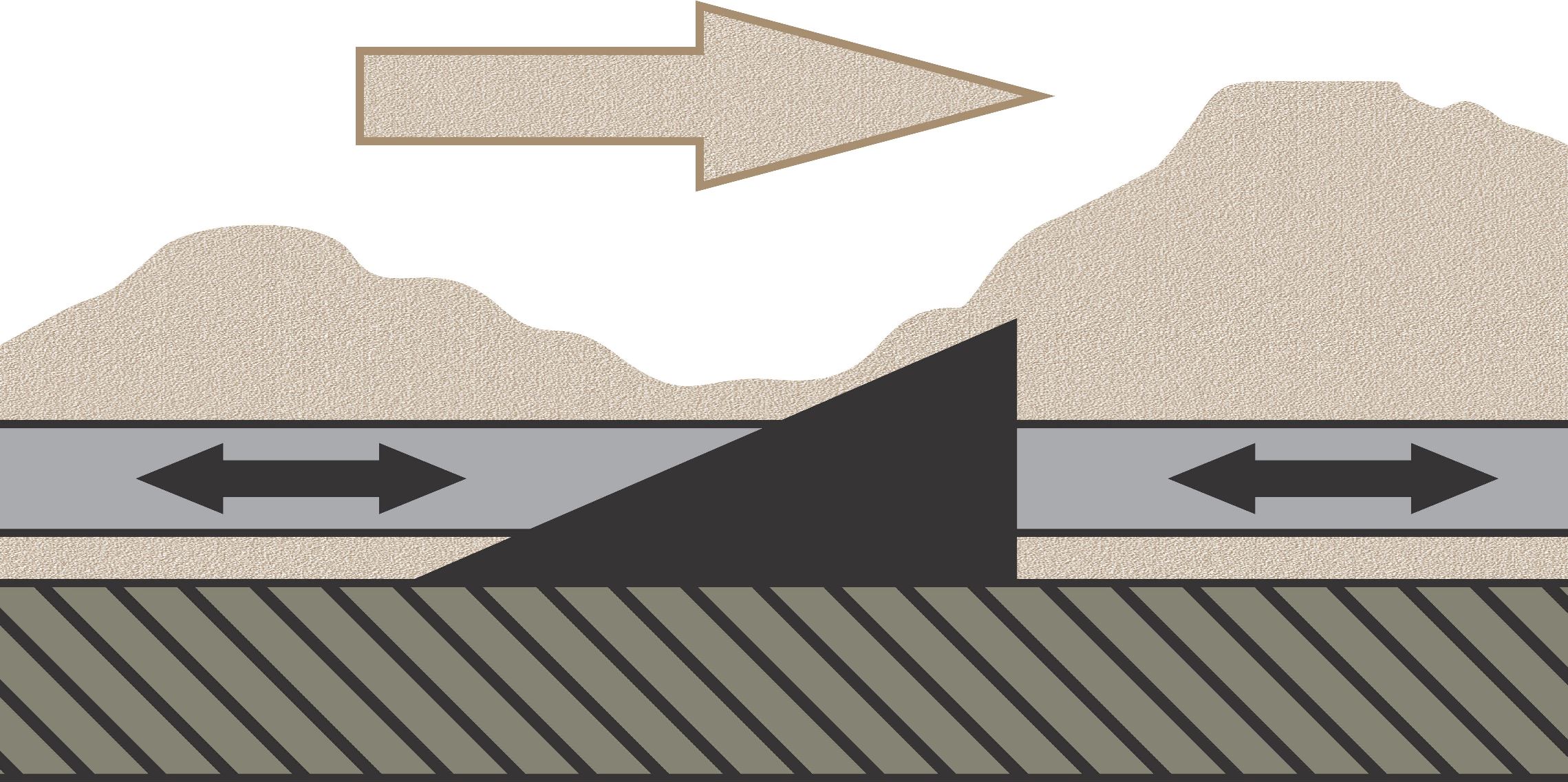

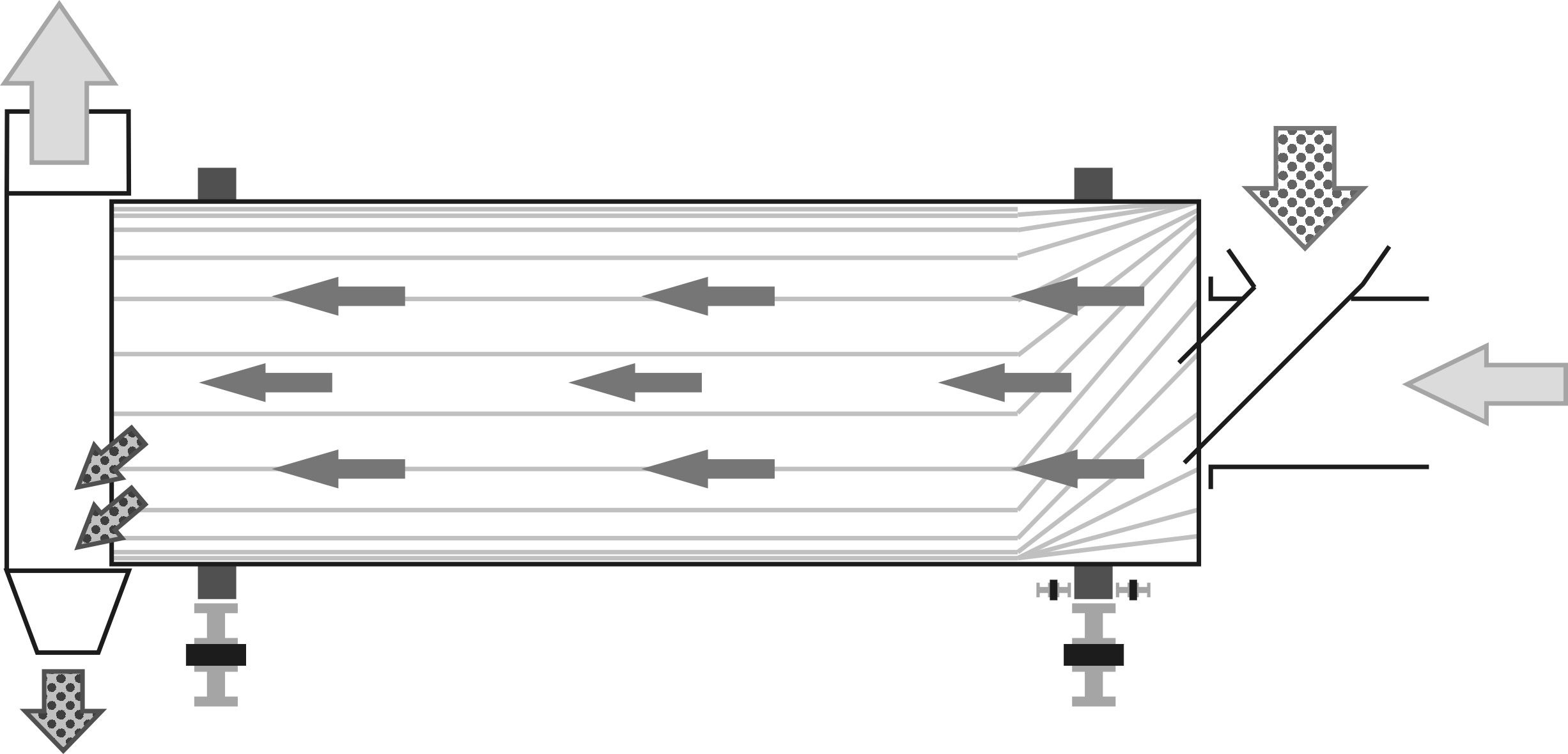

Debido a su diseño simple, cálculos mínimos de resistencia y versatilidad, este es el tipo de secador más común para materiales minerales a granel y biomasa. Normalmente consiste en un barril horizontalmente colocado, apoyado por rodillos para rotación libre. En un extremo, se introduce un agente de calor junto con materiales húmedos; en el otro extremo, salen el material seco y una mezcla de vapor con agente de calor. En la sección de entrada, hay tiras de acero que forman una escalera, permitiendo que el agente caliente pase y arrastre grumos de aserrín y otra biomasa. Sin esta característica, probablemente se acumularían montones de material húmedo, provocando sobrecalentamiento e ignición.

En el tambor, el desplazamiento en el flujo se combina a menudo con otros medios de movimiento. Una instalación inclinada previene la acumulación de piedras, que no siempre son expulsadas por el flujo de materiales. Las cuchillas curvas en espiral en el primer metro del tambor facilitan la rápida distribución de los materiales cargados. En tambores de triple paso, el transporte neumático predomina en las secciones estrechas.

En el tambor, el desplazamiento en el flujo se combina a menudo con otros medios de movimiento. Una instalación inclinada previene la acumulación de piedras, que no siempre son expulsadas por el flujo de materiales. Las cuchillas curvas en espiral en el primer metro del tambor facilitan la rápida distribución de los materiales cargados. En tambores de triple paso, el transporte neumático predomina en las secciones estrechas.

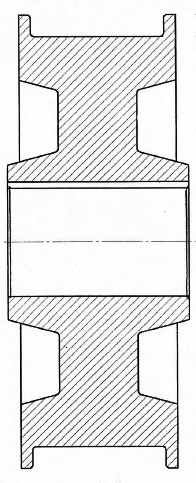

El sellado entre la brida del tambor móvil y las tuberías estacionarias se logra de tres maneras populares:

- Sellado por contacto con lubricación aplicada a la brida del tambor

- Sellado por contacto sin lubricación, utilizando varios materiales poliméricos

- Sellado laberíntico

El sellado laberíntico se utiliza típicamente en el punto de entrada del tambor, donde ocurren las temperaturas más altas, lo que provoca el secado rápido de la lubricación de grafito y el daño a los flaps poliméricos. En este lado, se colocan rodillos adicionales para evitar el desplazamiento longitudinal de la banda y proteger el sellado laberíntico de daños. Los altos requisitos de alineación durante la instalación y el riesgo de desplazamiento debido a la vibración durante el funcionamiento del tambor han hecho que este tipo de sellado no sea popular para la producción masiva de secadores económicos.

El sellado por contacto con lubricación es universal para ambos extremos del tambor. Se sueldan bucles alrededor de la tubería en dos filas, entre las cuales se colocan resortes. Varillas lisas, con agujeros previamente perforados para pasadores de bloqueo, pasan a través de los bucles y resortes, presionando contra un extremo del resorte a través de una arandela. Este diseño permite que los pasadores se muevan, compensando la expansión del tambor cuando se calienta.

El sellado por contacto con lubricación es universal para ambos extremos del tambor. Se sueldan bucles alrededor de la tubería en dos filas, entre las cuales se colocan resortes. Varillas lisas, con agujeros previamente perforados para pasadores de bloqueo, pasan a través de los bucles y resortes, presionando contra un extremo del resorte a través de una arandela. Este diseño permite que los pasadores se muevan, compensando la expansión del tambor cuando se calienta.

Los pasadores presionan contra captadores de la brida—piezas soldadas de tubería de acero común alrededor de la circunferencia. La propia brida se fabrica con un diámetro interno 1-2 mm más grande que la tubería para facilitar la instalación, y la succión de aire a través de este espacio es insignificante. Dado que el diámetro de la tubería es típicamente 20-30 mm más pequeño que el agujero del tambor para una alineación más fácil, la brida deslizante cubre efectivamente este espacio. Esta área se lubrica usualmente con grasa de grafito, y las bridas son una parte consumible con un intervalo de reemplazo de 1-3 años, dependiendo de su grosor y la fuerza combinada de los resortes.

El sello de contacto seco, también conocido como sello de pétalos, se realiza mediante placas de polímero que son resistentes al desgaste pero al mismo tiempo flexibles. Materiales como el silicón, poliuretano, caucho, PTFE y similares son adecuados para esto. Se sueldan bridas cónicas con diferentes ángulos de conicidad a la salida del tambor y al tubo. La brida del tubo es dos o tres veces más estrecha en el lateral, dejando gran parte de la brida del tambor expuesta. Esta diferencia en la conicidad crea una inflexión en el punto de transición, asegurando un contacto estable entre el sello suave y el tubo estacionario. En la parte expuesta de la brida del tambor, se fijan de dos a seis placas de polímero que se ajustan firmemente alrededor de la brida del tubo. El vacío en el sistema de secado ayuda a presionar los pétalos contra la brida, proporcionando un auto-sellado, pero no es lo suficientemente fuerte como para causar una fricción excesiva y rasgar los polímeros. Las placas de silicona suelen tener un grosor de 4-5 mm (0.16-0.20 pulgadas), las de PTFE alrededor de 2 mm (0.08 pulgadas) y las de caucho de 3-5 mm (0.12-0.20 pulgadas) según la rigidez.

El sello de contacto seco, también conocido como sello de pétalos, se realiza mediante placas de polímero que son resistentes al desgaste pero al mismo tiempo flexibles. Materiales como el silicón, poliuretano, caucho, PTFE y similares son adecuados para esto. Se sueldan bridas cónicas con diferentes ángulos de conicidad a la salida del tambor y al tubo. La brida del tubo es dos o tres veces más estrecha en el lateral, dejando gran parte de la brida del tambor expuesta. Esta diferencia en la conicidad crea una inflexión en el punto de transición, asegurando un contacto estable entre el sello suave y el tubo estacionario. En la parte expuesta de la brida del tambor, se fijan de dos a seis placas de polímero que se ajustan firmemente alrededor de la brida del tubo. El vacío en el sistema de secado ayuda a presionar los pétalos contra la brida, proporcionando un auto-sellado, pero no es lo suficientemente fuerte como para causar una fricción excesiva y rasgar los polímeros. Las placas de silicona suelen tener un grosor de 4-5 mm (0.16-0.20 pulgadas), las de PTFE alrededor de 2 mm (0.08 pulgadas) y las de caucho de 3-5 mm (0.12-0.20 pulgadas) según la rigidez.

Los tambores pueden ponerse en movimiento de varias maneras. Una característica común es la fijación de dos rieles en el exterior del tambor, también llamados llantas. Su ancho varía de 50 a 200 mm (2 a 8 pulgadas). Estas llantas descansan sobre cuatro rodillos, dos en cada estación de soporte, y a menudo se proporcionan dos rodillos adicionales en un lado para limitar el movimiento longitudinal del tambor. Para los tambores más pequeños, se utilizan ruedas sólidas recubiertas de goma de montacargas de almacén como rodillos de soporte debido a su larga vida útil en términos de desgaste. Cuando se utilizan rodillos de soporte de acero sólido, las pestañas en los bordes, cada una de 10-15% del ancho total de la rueda, restringen el movimiento axial del tambor. Una estación de soporte utiliza rodillos con dos pestañas, mientras que otra usa una pestaña posicionada hacia el centro del tambor, permitiendo que la llanta se desplace hacia el borde del soporte cuando el cuerpo del tambor se expande por el calor.

Los tambores pueden ponerse en movimiento de varias maneras. Una característica común es la fijación de dos rieles en el exterior del tambor, también llamados llantas. Su ancho varía de 50 a 200 mm (2 a 8 pulgadas). Estas llantas descansan sobre cuatro rodillos, dos en cada estación de soporte, y a menudo se proporcionan dos rodillos adicionales en un lado para limitar el movimiento longitudinal del tambor. Para los tambores más pequeños, se utilizan ruedas sólidas recubiertas de goma de montacargas de almacén como rodillos de soporte debido a su larga vida útil en términos de desgaste. Cuando se utilizan rodillos de soporte de acero sólido, las pestañas en los bordes, cada una de 10-15% del ancho total de la rueda, restringen el movimiento axial del tambor. Una estación de soporte utiliza rodillos con dos pestañas, mientras que otra usa una pestaña posicionada hacia el centro del tambor, permitiendo que la llanta se desplace hacia el borde del soporte cuando el cuerpo del tambor se expande por el calor.

La forma más común de girar el tambor es conectando un motor-reductor a dos o cuatro rodillos de soporte. Aunque esta es una solución simple, si el tambor se sobrecarga con material o si se depositan contaminantes en los rodillos, pueden empezar a resbalar, deteniendo la rotación del tambor. En tal caso, la capa superior del material puede sobrecalentarse e inflamarse si el mecanismo de seguridad no actúa a tiempo en un aumento de temperatura. Un método más confiable y rentable es una transmisión por cadena entre el motor-reductor y una corona dentada montada en el tambor. La corona dentada se puede fabricar mediante corte por plasma CNC sin endurecimiento, ya que la carga se distribuye entre muchos dientes y la velocidad de la cadena es muy baja. La principal desventaja es que incluso una cadena ligeramente alargada puede deslizarse fácilmente de las coronas grandes. Cuanto más fina sea la cadena, mayor será la desalineación entre los eslabones y los dientes, lo cual es ligeramente mitigado por una corona fabricada "incorrectamente" con dientes "delgados" y relativamente cortos, permitiendo cierto desplazamiento de los eslabones. El tercer método, el más caro pero el más confiable, es la fijación de un engranaje a una de las llantas con un engranaje correspondiente en el motor. Debido a las consideraciones de tamaño, el engranaje del tambor suele fabricarse a partir de varios segmentos, cortados con chorro de agua a presión de piezas en bruto pre-endurecidas. Los dientes del engranaje se hacen lo más grandes posible, y el motor utiliza un acoplamiento con propiedades de amortiguación. Esta configuración garantiza un funcionamiento suave y altamente confiable.

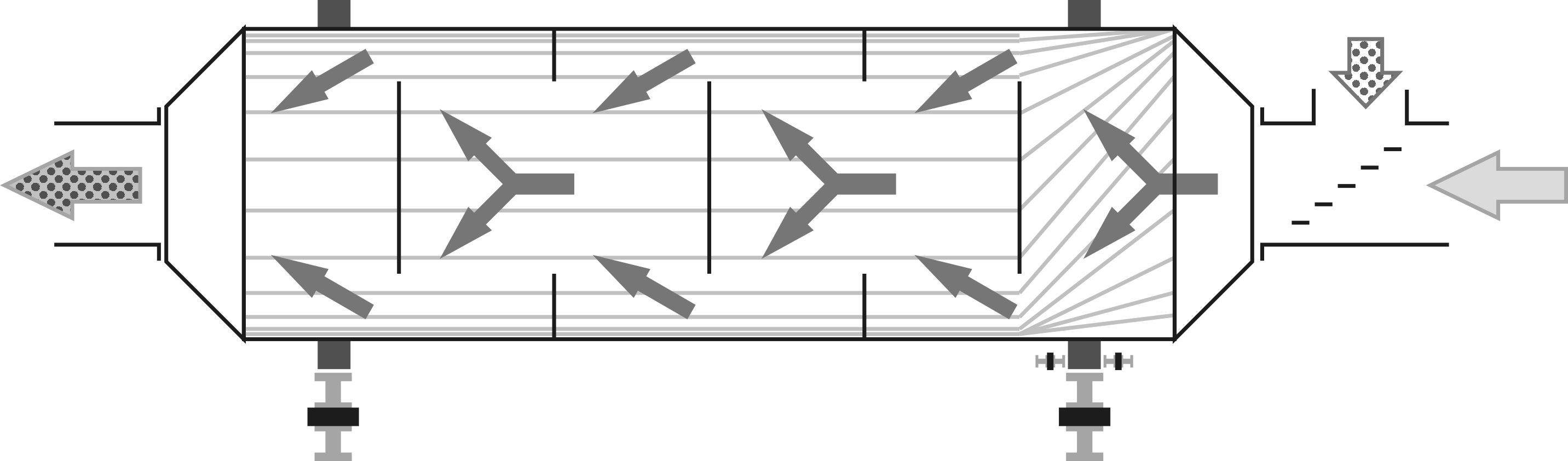

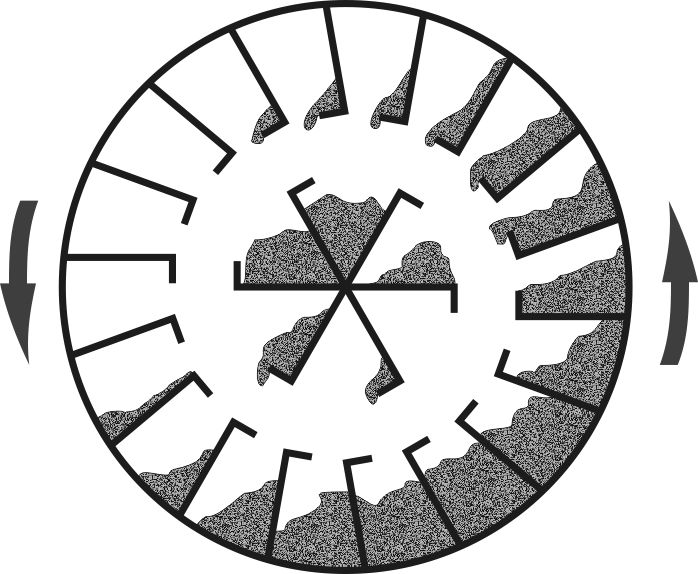

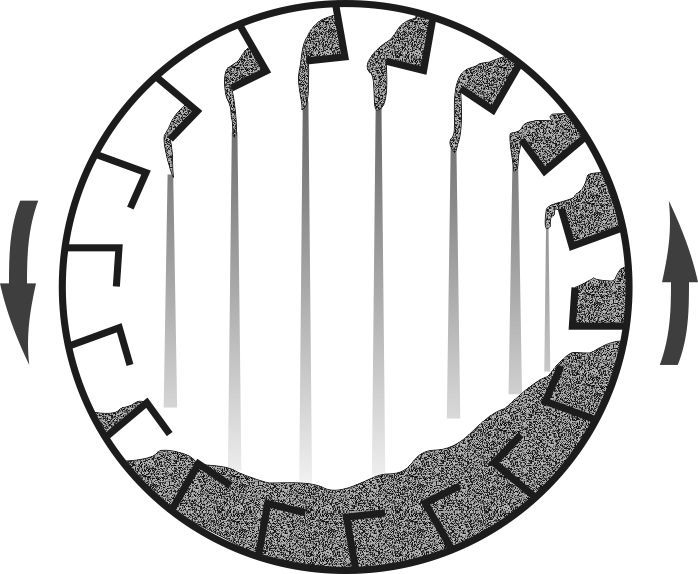

La superficie interna del tambor está revestida con palas y deflectores diseñados para elevar el material tanto como sea posible antes de dejarlo caer en el flujo del agente térmico. Este montaje interno se conoce como los accesorios, que varían significativamente según la densidad y el contenido de humedad del material y su ubicación a lo largo del secador. Al inicio del secador, el material se calienta principalmente a 60-70°C (140-158°F), mientras que en el resto del secador la evaporación se activa más, previniendo el sobrecalentamiento del material. Como se puede observar a partir de las direcciones de los flujos del agente térmico, se instalan varias particiones a lo largo del tambor. Estas incluyen paredes alternas con recortes circulares en el medio y círculos separados del mismo diámetro que los recortes. Estas particiones ayudan a retener el material en el tambor y mezclan los gases de manera más eficiente. Los cálculos geométricos indican que, para lograr la misma área de sección transversal para los recortes en las particiones y el área de separación alrededor de los círculos transversales, el diámetro de los agujeros y los círculos debe ser del 70% del diámetro del tambor. Sin embargo, considerando el bloqueo parcial por el material, es óptimo acercarse a la "proporción áurea" del 62% alineando los bordes curvados de las palas con los bordes de las particiones. Aumentar el número de particiones incrementa notablemente la productividad específica del tambor por metro cúbico de volumen de trabajo, pero simultáneamente aumenta la resistencia aerodinámica al flujo. En la práctica, el vacío en la mayoría de los secadores de tambor observados es varias veces menor que la capacidad nominal del ventilador que extrae los gases de él. Antes de optimizar el diseño en relación con las particiones y la resistencia, el sistema completo del secador, incluidas los ciclones y los conductos de aire, debe calcularse para asegurar que pueda resistir un alto vacío sin colapsar.

La superficie interna del tambor está revestida con palas y deflectores diseñados para elevar el material tanto como sea posible antes de dejarlo caer en el flujo del agente térmico. Este montaje interno se conoce como los accesorios, que varían significativamente según la densidad y el contenido de humedad del material y su ubicación a lo largo del secador. Al inicio del secador, el material se calienta principalmente a 60-70°C (140-158°F), mientras que en el resto del secador la evaporación se activa más, previniendo el sobrecalentamiento del material. Como se puede observar a partir de las direcciones de los flujos del agente térmico, se instalan varias particiones a lo largo del tambor. Estas incluyen paredes alternas con recortes circulares en el medio y círculos separados del mismo diámetro que los recortes. Estas particiones ayudan a retener el material en el tambor y mezclan los gases de manera más eficiente. Los cálculos geométricos indican que, para lograr la misma área de sección transversal para los recortes en las particiones y el área de separación alrededor de los círculos transversales, el diámetro de los agujeros y los círculos debe ser del 70% del diámetro del tambor. Sin embargo, considerando el bloqueo parcial por el material, es óptimo acercarse a la "proporción áurea" del 62% alineando los bordes curvados de las palas con los bordes de las particiones. Aumentar el número de particiones incrementa notablemente la productividad específica del tambor por metro cúbico de volumen de trabajo, pero simultáneamente aumenta la resistencia aerodinámica al flujo. En la práctica, el vacío en la mayoría de los secadores de tambor observados es varias veces menor que la capacidad nominal del ventilador que extrae los gases de él. Antes de optimizar el diseño en relación con las particiones y la resistencia, el sistema completo del secador, incluidas los ciclones y los conductos de aire, debe calcularse para asegurar que pueda resistir un alto vacío sin colapsar.

El entendimiento de los gruesos, formas y cantidades de los accesorios comienza principalmente con su resistencia al bloqueo completo por el material formando zonas "muertas", reduciendo el volumen de trabajo efectivo del secador. En segundo lugar, se verifica el espaciamiento de las palas y el tamaño del estante curvado. Aumentar el espaciamiento y el tamaño del estante ayuda a una mejor distribución de peso del material y reduce la carga en el accionamiento de rotación, pero disminuye la productividad debido a un menor área de contacto entre el material y la superficie de los accesorios. En un tambor de secado de biomasa bien diseñado, la productividad alcanza 1 tonelada por hora por cada 15-20 m³ de volumen de trabajo.

El grosor del metal en hojas para fabricar los accesorios suele ser de 5 mm (0,2 pulgadas). Con un material más delgado, la rigidez y la resistencia a los impactos de ladrillos o grumos endurecidos disminuyen drásticamente, pero usar un grosor de 2-3 mm (0,08-0,12 pulgadas) puede reducir el peso del tambor hasta en un 30%. Un grosor de 10 mm (0,4 pulgadas) o más se usa ya para secar arena, donde la resistencia al desgaste y la capacidad de reemplazar los accesorios desgastados son una prioridad. La distinción entre los tambores de secado para minerales y biomasa no se debe solo al grosor de los accesorios. El principio de secado difiere significativamente: la arena se seca desde la superficie y debe recorrer la trayectoria más larga posible en el flujo, mientras que el material orgánico se calienta más eficazmente por contacto con el metal caliente, por lo que pasa la mayor parte del tiempo descansando sobre los accesorios.

El grosor del metal en hojas para fabricar los accesorios suele ser de 5 mm (0,2 pulgadas). Con un material más delgado, la rigidez y la resistencia a los impactos de ladrillos o grumos endurecidos disminuyen drásticamente, pero usar un grosor de 2-3 mm (0,08-0,12 pulgadas) puede reducir el peso del tambor hasta en un 30%. Un grosor de 10 mm (0,4 pulgadas) o más se usa ya para secar arena, donde la resistencia al desgaste y la capacidad de reemplazar los accesorios desgastados son una prioridad. La distinción entre los tambores de secado para minerales y biomasa no se debe solo al grosor de los accesorios. El principio de secado difiere significativamente: la arena se seca desde la superficie y debe recorrer la trayectoria más larga posible en el flujo, mientras que el material orgánico se calienta más eficazmente por contacto con el metal caliente, por lo que pasa la mayor parte del tiempo descansando sobre los accesorios.

En los secadores de tambor para arena, las boquillas están ubicadas solo en la superficie interior y son de un ancho relativamente pequeño. Se pasa un volumen mucho mayor de aire a través del espacio libre en el centro debido a la débil capacidad de flotación de los granos de arena. La masa principal se descarga mecánicamente a través del borde, dejando al ciclón únicamente con partículas finas de polvo. Al intentar secar aserrín fresco con humedad natural en tal tambor, es necesario reducir significativamente el flujo del agente térmico. Incluso a la temperatura máxima de entrada, la masa no seca es expulsada debido al fuerte flujo de aire. Esta reducción del flujo automáticamente disminuye el flujo térmico o la potencia térmica de la instalación, lo cual no puede compensarse aumentando la temperatura de entrada. Esto se debe a que la masa no seca que se lleva también está acompañada de altas temperaturas de salida, lo que resulta en una eficiencia de intercambio de calor extremadamente baja, incluso a velocidades de rotación mínimas.

En los secadores de tambor para arena, las boquillas están ubicadas solo en la superficie interior y son de un ancho relativamente pequeño. Se pasa un volumen mucho mayor de aire a través del espacio libre en el centro debido a la débil capacidad de flotación de los granos de arena. La masa principal se descarga mecánicamente a través del borde, dejando al ciclón únicamente con partículas finas de polvo. Al intentar secar aserrín fresco con humedad natural en tal tambor, es necesario reducir significativamente el flujo del agente térmico. Incluso a la temperatura máxima de entrada, la masa no seca es expulsada debido al fuerte flujo de aire. Esta reducción del flujo automáticamente disminuye el flujo térmico o la potencia térmica de la instalación, lo cual no puede compensarse aumentando la temperatura de entrada. Esto se debe a que la masa no seca que se lleva también está acompañada de altas temperaturas de salida, lo que resulta en una eficiencia de intercambio de calor extremadamente baja, incluso a velocidades de rotación mínimas.

Una lámina de acero calentada a 200-300°C (392-572°F) se enfría a una velocidad de 30-50°C (54-90°F) por segundo al sumergirse en biomasa. Esta es la razón por la cual la mayoría de los secadores de tambor y dispositivos similares para secar aserrín completan media vuelta en 4-5 segundos, con una velocidad de rotación nominal de 6-8 revoluciones por minuto. Esto es suficiente para que las boquillas se enfríen en la masa, como una plancha que expulsa el agua de un paño mojado. Es notable que el vapor expulsado pasa a través de la capa de aserrín, calentándola. Durante los siguientes 4-6 segundos, las boquillas están expuestas al agente térmico, recuperando temperatura. Este no es, por supuesto, el único método de intercambio de calor; algo del calor se transfiere directamente a las partículas flotantes. La proporción exacta la determina el tamaño de la fracción. El aserrín fino de una sierra de cinta se asienta en una masa densa con una gran área de contacto, favoreciendo la transferencia de calor por contacto. Flota bien, por lo que a velocidades de rotación más altas, se lleva fácilmente sin secar. Las astillas trituradas, por otro lado, tienen poco contacto con la superficie y necesitan un mezclado frecuente para calentar de manera uniforme, presentando diferentes lados a las boquillas. Las partículas más grandes y densas son menos propensas a flotar, lo que permite una mezcla más vigorosa; por lo tanto, el tambor puede rotar a velocidades mucho más altas sin expulsar material no seco.

Por esta razón, se probaron varias secadoras en diferentes fracciones. En un escenario, la línea de granulación alternó 2-3 turnos en astillas trituradas y 1-2 turnos en aserrín fino. Se logró la máxima diferencia de temperatura entre la entrada y la salida a 5 RPM para el aserrín y 12 RPM para las astillas trituradas, bajo las mismas configuraciones para la cantidad y temperatura del agente térmico. La productividad para las astillas trituradas fue del 20-25% más baja, lo cual era esperado. Intentar secar astillas a 5 RPM redujo la productividad en 60%, y el secador estaba constantemente al borde de activar un apagado de emergencia debido a temperaturas de salida superiores, creando un riesgo de incendio.

Como se mostró antes, la velocidad de rotación del tambor afecta principalmente el tiempo de permanencia del material en su interior. Normalmente, el material alcanza el nivel de humedad deseado mucho antes de llegar a la salida. El último 20-30% de la longitud del tambor esencialmente no contribuye al secado, sino que retiene el material antes de descargarlo. Ajustar constantemente la rotación del tambor para un material específico, clima y temperatura del generador de calor puede llevar a errores y producir gránulos de baja calidad. Sin embargo, dejar un volumen de tambor no utilizado no tiene sentido y es un desperdicio. La solución más simple para material con tamaño de partícula uniforme y humedad y temperatura variables es vincular la frecuencia del accionamiento de alimentación a la velocidad de rotación del tambor a través de un coeficiente ajustable. Si el material está parcialmente seco, un aumento en la tasa de alimentación ayudará a mantener la temperatura de salida, mientras que una rotación acelerada llevará a un rápido paso y secado rápido. Cuando se encuentra aserrín con nieve, que necesita contacto prolongado con superficies calientes, la tasa de alimentación disminuye debido a una caída en la temperatura de salida, y la desaceleración del tambor aumenta la intensidad del intercambio de calor. Para aserrín excesivamente húmedo, el rendimiento podría bajar en un 20-30%, aunque con un 70-75% de humedad, la productividad típicamente se reduce a la mitad sin provocar paradas de emergencia por exceder temperaturas.

La relación entre la tasa de alimentación y la velocidad de rotación del tambor puede ajustarse individualmente para cada tipo de material: aserrín, astillas trituradas o picadillo verde. Para cambiar a un tipo diferente sin detener la producción, el operador simplemente selecciona el tipo de material en el menú, permitiendo que el secador continúe entregando la producción óptima. Los beneficios económicos de este aumento en productividad pueden compensar los costos de instalación de automatización en unos pocos días de operación.