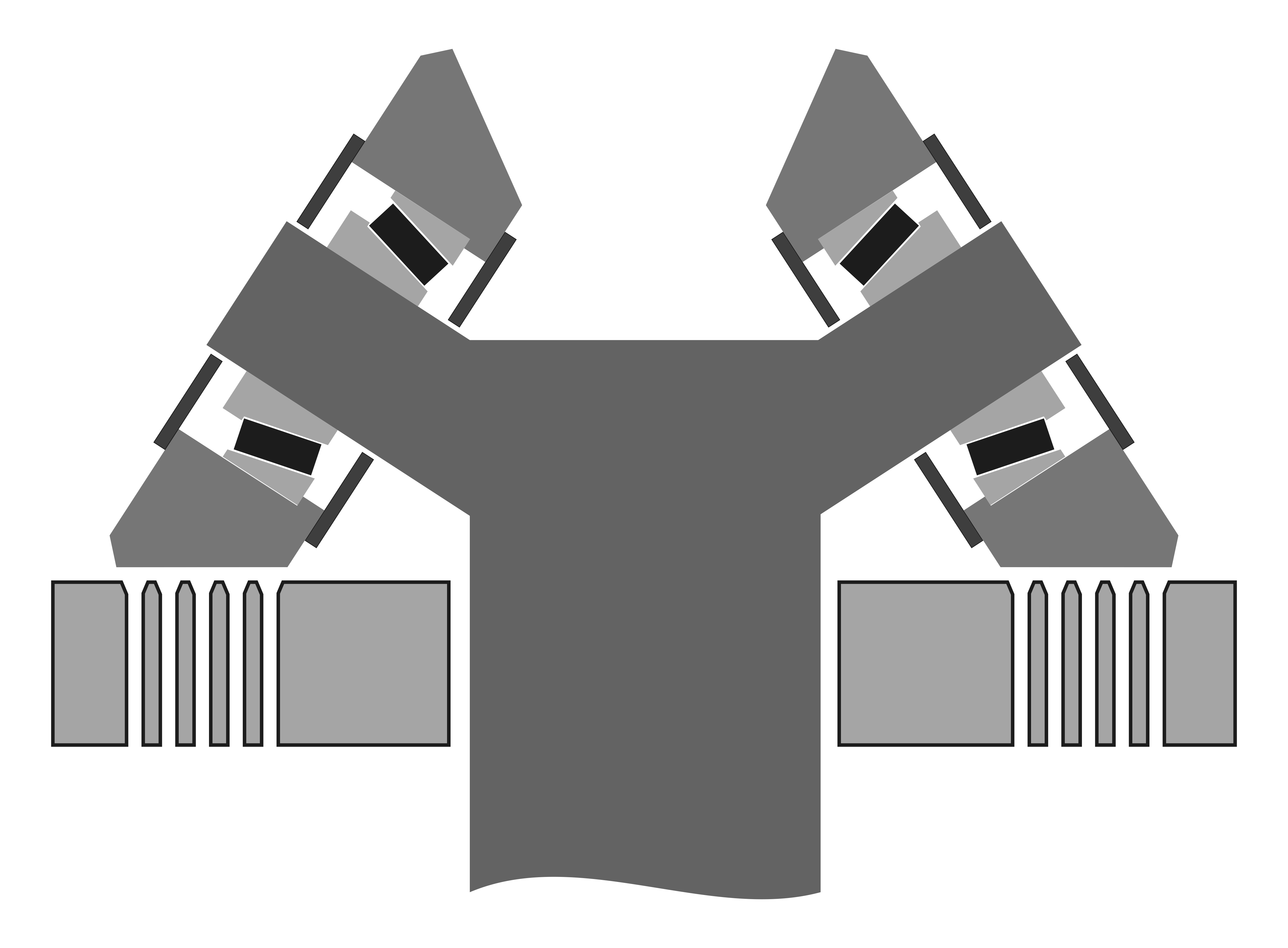

En los diseños de matriz plana, debido al movimiento circular de los rodillos, sus bordes se desplazan a diferentes velocidades lineales con respecto a la matriz. Considerando la distribución de carga, es más probable que el borde interior deslice sobre la matriz. Esto no solo lleva a un desgaste diferente de las filas de la matriz, sino también a una pérdida excesiva de calor por fricción. En algunos casos, hace imposible conseguir una calidad de pellets consistentemente alta tanto de las filas externas como internas. En modelos más grandes con una capacidad de 3-5 toneladas por hora, este efecto es mínimo, pero en los más pequeños, es una desventaja. Para igualar o al menos acercar las velocidades lineales de los bordes de la concha, se diseñan en forma cónica. Los ejes de los rodillos también se colocan en un ángulo con respecto a la matriz.

En los diseños de matriz plana, debido al movimiento circular de los rodillos, sus bordes se desplazan a diferentes velocidades lineales con respecto a la matriz. Considerando la distribución de carga, es más probable que el borde interior deslice sobre la matriz. Esto no solo lleva a un desgaste diferente de las filas de la matriz, sino también a una pérdida excesiva de calor por fricción. En algunos casos, hace imposible conseguir una calidad de pellets consistentemente alta tanto de las filas externas como internas. En modelos más grandes con una capacidad de 3-5 toneladas por hora, este efecto es mínimo, pero en los más pequeños, es una desventaja. Para igualar o al menos acercar las velocidades lineales de los bordes de la concha, se diseñan en forma cónica. Los ejes de los rodillos también se colocan en un ángulo con respecto a la matriz.

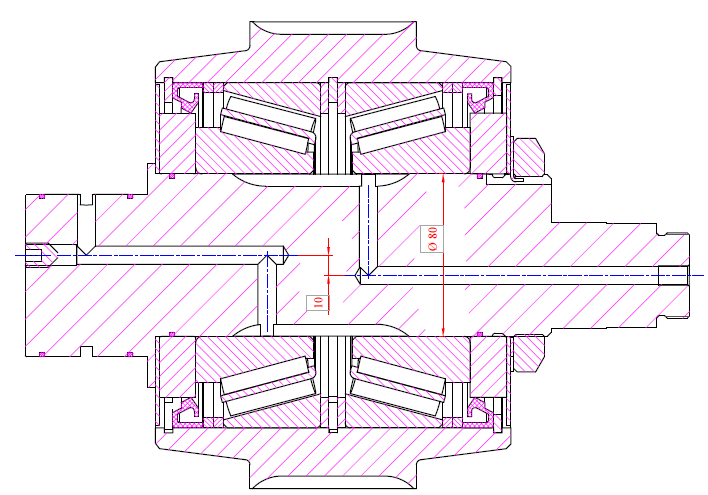

La construcción parece aún más exótica cuando el ángulo de inclinación de la concha a la matriz es ligeramente mayor que el ángulo de cono del rodamiento dentro del rodillo. Esto permite la instalación de solo un rodamiento de rodillos cónicos en el rodillo. Los elementos rodantes se comprimen naturalmente por la carga, y el rodamiento no requiere ajuste durante toda su vida útil. Además, un único rodamiento de gran diámetro puede llevar una carga mucho mayor que dos pequeños en el mismo espacio limitado. El ángulo exacto para la inclinación del eje del rodillo a la matriz se determina experimentalmente y también depende del ancho de la pista, la cantidad de material en la cuña y el diámetro de la pista. No se recomienda el uso de rodamientos raros con un pequeño ángulo de cono, ya que la popularidad y rendimiento del equipo dependen de la disponibilidad de consumibles.