Secar material distribuido en una capa uniforme sobre una cinta perforada es el método más cuidadoso, que permite un ajuste preciso de los parámetros de temperatura. El impacto mecánico mínimo prácticamente elimina la emisión de polvo y, al secar semillas, no afecta su germinación.

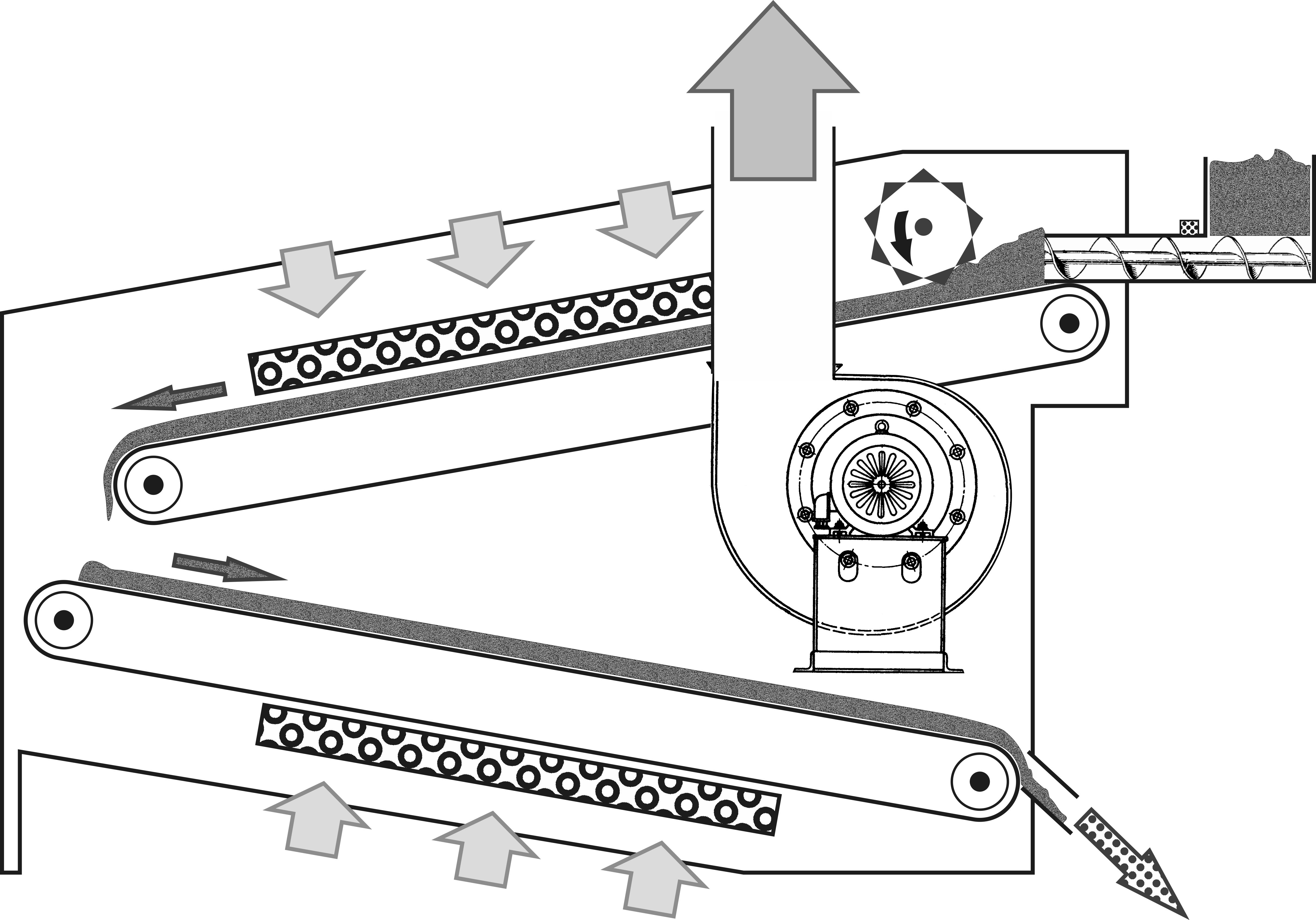

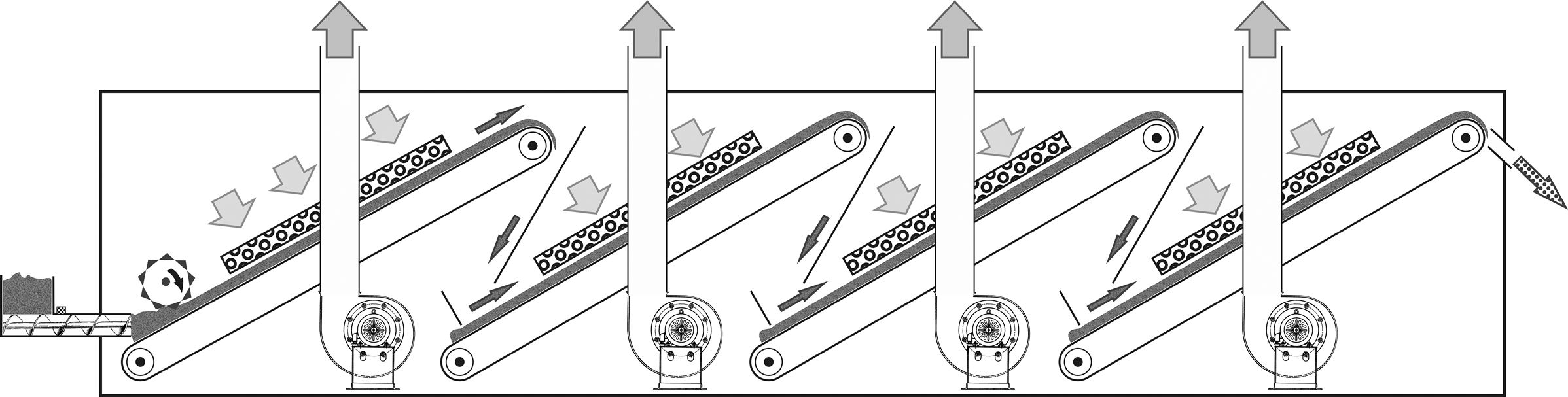

El secador consiste en una o varias cintas transportadoras dispuestas una encima de otra. Las cintas están cerradas por un revestimiento y entre ellas se colocan calentadores en caso de que el calor se suministre mediante vapor o agua caliente, o conductos cuando se usa una mezcla de gases de combustión como agente térmico.

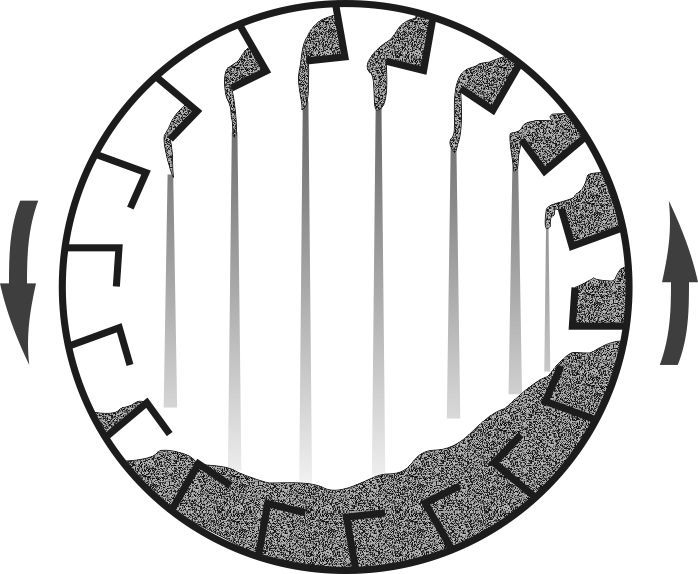

Estos secadores a menudo están equipados con un sistema de limpieza neumático o hidráulico en la parte baja de cada cinta transportadora, ya que el bloqueo de las celdas reduce drásticamente el flujo del agente a través de la capa de material, y los puntos de contaminación conducen a un secado desigual y perturban los procesos tecnológicos de procesamiento posterior. Se utilizan boquillas instaladas en rampas oscilantes para reducir diez veces el consumo de aire o agua en las aplicaciones de limpieza. Las huellas de los chorros aparecen como crestas de líneas onduladas, pero dentro de 5 a 10 revoluciones de la cinta, se logra una cobertura completa y un efecto suficiente.

Estos secadores a menudo están equipados con un sistema de limpieza neumático o hidráulico en la parte baja de cada cinta transportadora, ya que el bloqueo de las celdas reduce drásticamente el flujo del agente a través de la capa de material, y los puntos de contaminación conducen a un secado desigual y perturban los procesos tecnológicos de procesamiento posterior. Se utilizan boquillas instaladas en rampas oscilantes para reducir diez veces el consumo de aire o agua en las aplicaciones de limpieza. Las huellas de los chorros aparecen como crestas de líneas onduladas, pero dentro de 5 a 10 revoluciones de la cinta, se logra una cobertura completa y un efecto suficiente.

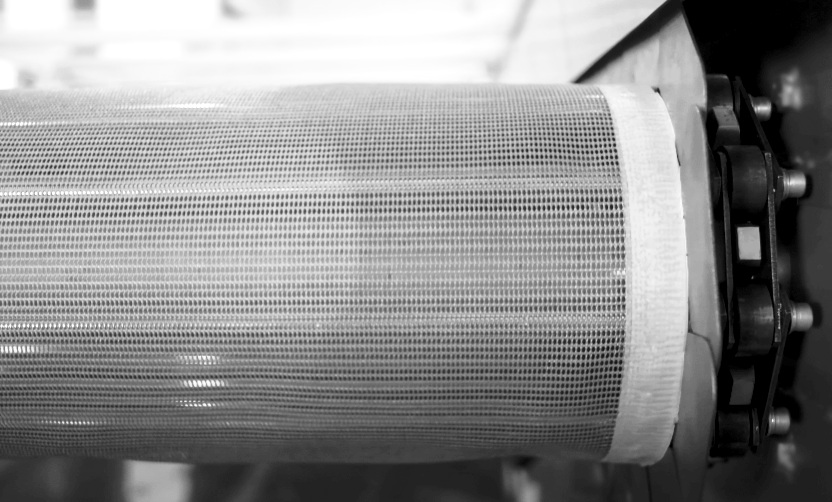

La cinta es una malla con celdas de 0,5x0,5 mm (0,02x0,02 pulgadas) o 1x1 mm (0,04x0,04 pulgadas), hecha de teflón (PTFE) reforzado con fibra de vidrio. La temperatura de trabajo del polímero alcanza +260°C (500°F), lo que permite operar en un amplio rango de temperaturas del agente térmico. La alta resistencia al desgaste y el manejo cuidadoso de la cinta hacen que este tipo de secador sea uno de los más baratos en términos de consumibles. Sin embargo, los intentos de trabajar a temperaturas extremas, así como la limpieza insuficiente del material de inclusiones grandes y afiladas, pueden llevar a daños frecuentes en la cinta, que no se puede reparar mediante unión. Ciertamente, las reparaciones con piezas insertadas y la unión con clips de acero son posibles, pero este proceso requiere alta cualificación y ajuste cuidadoso de la tensión para cintas de 1,2-3 metros (4-10 pies) de ancho.

Como alternativa a las cintas compuestas, se pueden utilizar redes de acero o insertos de lámina perforada fijados a cadenas de tracción o de rodillos. Los casquillos y rodillos de la cadena deben rellenarse con grasa resistente al calor durante su fabricación, y al usar una cadena de tracción, las placas de soporte a lo largo de su longitud se deslizan sobre guías de teflón para reducir la carga. Esta variante es más reparable y se puede utilizar para secar materiales gruesos con alta densidad a granel.

Para extender la longitud de la cinta transportadora basada en una cinta de teflón, también se puede usar una cadena de rodillos con varillas pasadas a través de los rodillos para soportar la mayor parte de la carga del material. La cinta cuelga ligeramente entre la parrilla resultante. Esta configuración complica el ajuste de la tensión y la limpieza de la cinta, pero permite el funcionamiento a alta humedad con fracciones finas como la grana de cervecero. Separar la parte "impulsora" de la cinta de la parte "de transporte del material" reduce la velocidad de corrosión o incluso la elimina con elementos de acero inoxidable.

Entre la cinta y la cadena, se enhebran placas sobre las varillas, formando un borde móvil único para evitar que el material se derrame sobre la cadena. Las placas se extienden sobre los rebordes del transportador creando un sello de laberinto deslizante. Esta configuración dirige el agente térmico a través de la capa de material en lugar de rodear la cinta. Estas aparentemente pequeñas inserciones de placas pueden aumentar significativamente la capa de material y la capacidad del secador, ya que la masa de material en el flujo de agente cálido crece varias veces. La resistencia incrementada al flujo del agente se compensa al aumentar la succión de los ventiladores que extraen vapor del secador.

Entre la cinta y la cadena, se enhebran placas sobre las varillas, formando un borde móvil único para evitar que el material se derrame sobre la cadena. Las placas se extienden sobre los rebordes del transportador creando un sello de laberinto deslizante. Esta configuración dirige el agente térmico a través de la capa de material en lugar de rodear la cinta. Estas aparentemente pequeñas inserciones de placas pueden aumentar significativamente la capa de material y la capacidad del secador, ya que la masa de material en el flujo de agente cálido crece varias veces. La resistencia incrementada al flujo del agente se compensa al aumentar la succión de los ventiladores que extraen vapor del secador.

El grosor de la capa no puede aumentar infinitamente la productividad. Cada tipo de materia prima tiene un nivel óptimo en el que el agente térmico entrega la mayor parte de su energía y la velocidad media de secado en todas las capas del material es máxima. Por ejemplo, con una capa muy delgada, la velocidad de secado es máxima, y en algunos experimentos con aserrín con un contenido de humedad inicial del 50%, el secado requería menos de un minuto debido al consumo excesivo de calor ya que el agente salía sin enfriarse. Sin embargo, una capa delgada reducía la cantidad de material procesado a través de la unidad, incluso a la máxima velocidad posible de la cinta. Por el contrario, una capa demasiado gruesa casi detenía el secado de las capas, ya que el aire llegaba casi enfriado. Con una capa excesiva, incluso el movimiento muy lento de la cinta no aseguraba el secado completo del material, y aumentar el flujo ya estaba al límite de capacidad de los ventiladores. Dado que la resistencia aerodinámica de una capa aumenta de manera no lineal con la velocidad de flujo en un medio poroso, aumentar el flujo rápidamente lleva a la falta de viabilidad económica y complica el diseño. Para la masa de madera, los límites de grosor óptimo de la capa van desde 200 mm (8 pulgadas) para aserrín en bruto hasta 500 mm (20 pulgadas) para astillas de madera en bruto con un tamaño de partícula de hasta 50 mm (2 pulgadas) y un grosor de placa de hasta 10 mm (0.4 pulgadas). El régimen de temperatura también difiere: para el aserrín, puede alcanzar los 300°C (572°F) con limitación de velocidad de flujo al introducir material húmedo de forma natural, mientras que para las astillas, la temperatura se reduce a 150°C (302°F) con un aumento de 2-3 veces en el flujo de aire. Cuanto más pequeña es la fracción, mayor es el área de contacto y más activa es la transferencia de calor en la superficie de las partículas debido a su mayor área total, sin necesidad de calentar profundamente en la pieza de madera. Con fracciones más grandes, el área de superficie disminuye, por lo que la velocidad de flujo se maximiza para alcanzar una amplitud efectiva entre la superficie y el interior de las astillas. Se reduce la temperatura para las astillas porque, con la ventilación activa, los palitos individuales delgados tienden a sobrecalentarse e incendiarse.

En lugar de una malla de teflón, se pueden instalar placas hechas de hojas perforadas. Generalmente, las hojas perforadas se utilizan para fabricar piezas dobladas con una sección transversal en forma de canal para mayor rigidez y lazos en los extremos para adjuntar a los ojales de la cadena. Un dispositivo de limpieza se instala frente al eje impulsado o de accionamiento, donde las placas se desconectan al rodear el piñón, facilitando su limpieza y evitando que las partículas queden atrapadas al cerrarse.

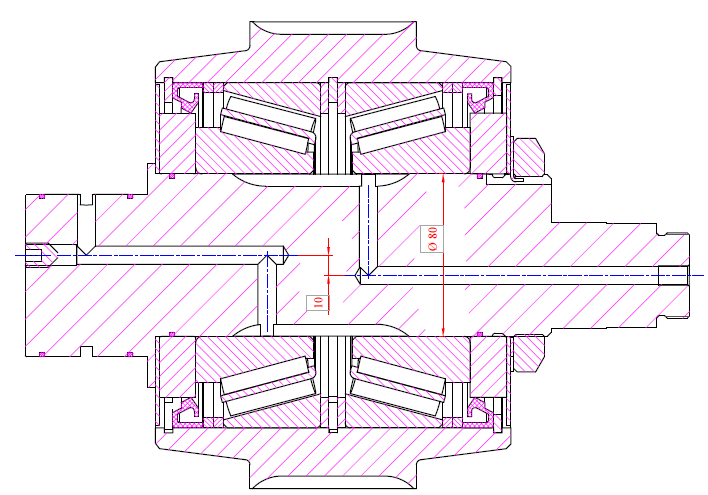

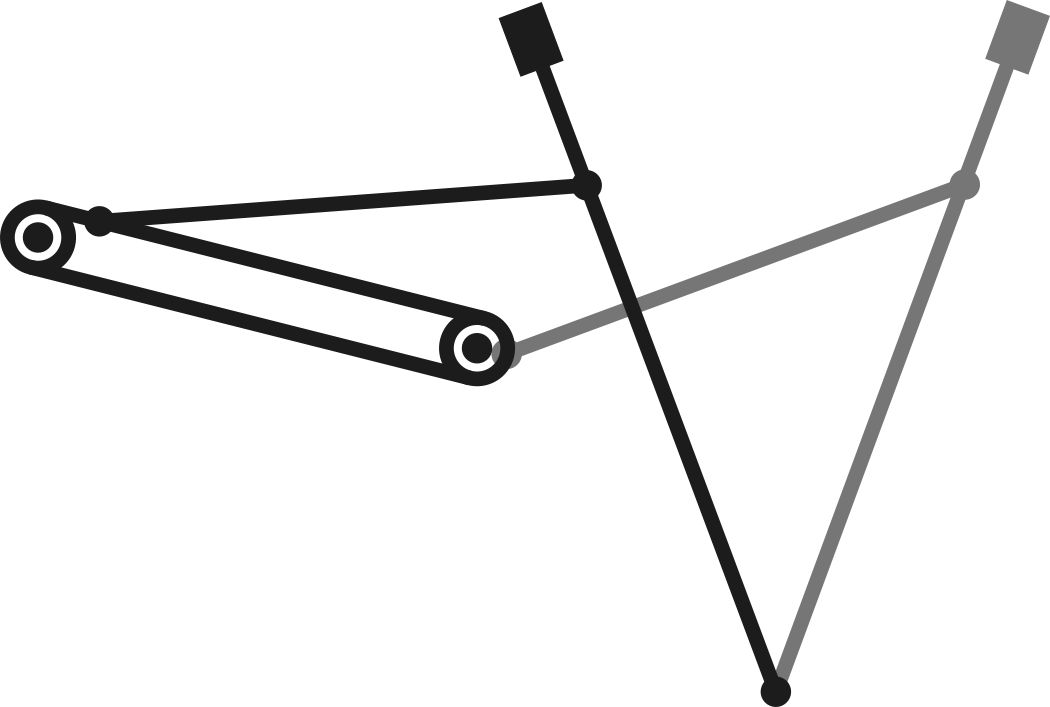

Para los granos y tipos de materia prima similares a granel, se puede utilizar un conducto oscilante alrededor de su eje para distribuir las partículas sobre la cinta. Con la amplitud y frecuencia del distribuidor correctamente elegidas para una velocidad lineal dada, el patrón en forma de "zigzag" depositado tiene un grosor sorprendentemente uniforme. No se puede usar un accionamiento basado en un excéntrico para girar el eje del conducto, ya que habrá una desaceleración demasiado prolongada en los bordes de la cinta, y las bandas de materia prima sobre la cinta no se fusionarán de manera uniforme. Un accionamiento de cadena con conexión a través de bloques silenciosos es una mejor opción, asegurando una velocidad angular relativamente uniforme en ambas direcciones, y el cambio de dirección toma un corto intervalo, determinado por la relación de la mitad de la circunferencia del piñón a la distancia entre los ejes de los piñones de accionamiento y accionados.

Para los granos y tipos de materia prima similares a granel, se puede utilizar un conducto oscilante alrededor de su eje para distribuir las partículas sobre la cinta. Con la amplitud y frecuencia del distribuidor correctamente elegidas para una velocidad lineal dada, el patrón en forma de "zigzag" depositado tiene un grosor sorprendentemente uniforme. No se puede usar un accionamiento basado en un excéntrico para girar el eje del conducto, ya que habrá una desaceleración demasiado prolongada en los bordes de la cinta, y las bandas de materia prima sobre la cinta no se fusionarán de manera uniforme. Un accionamiento de cadena con conexión a través de bloques silenciosos es una mejor opción, asegurando una velocidad angular relativamente uniforme en ambas direcciones, y el cambio de dirección toma un corto intervalo, determinado por la relación de la mitad de la circunferencia del piñón a la distancia entre los ejes de los piñones de accionamiento y accionados.

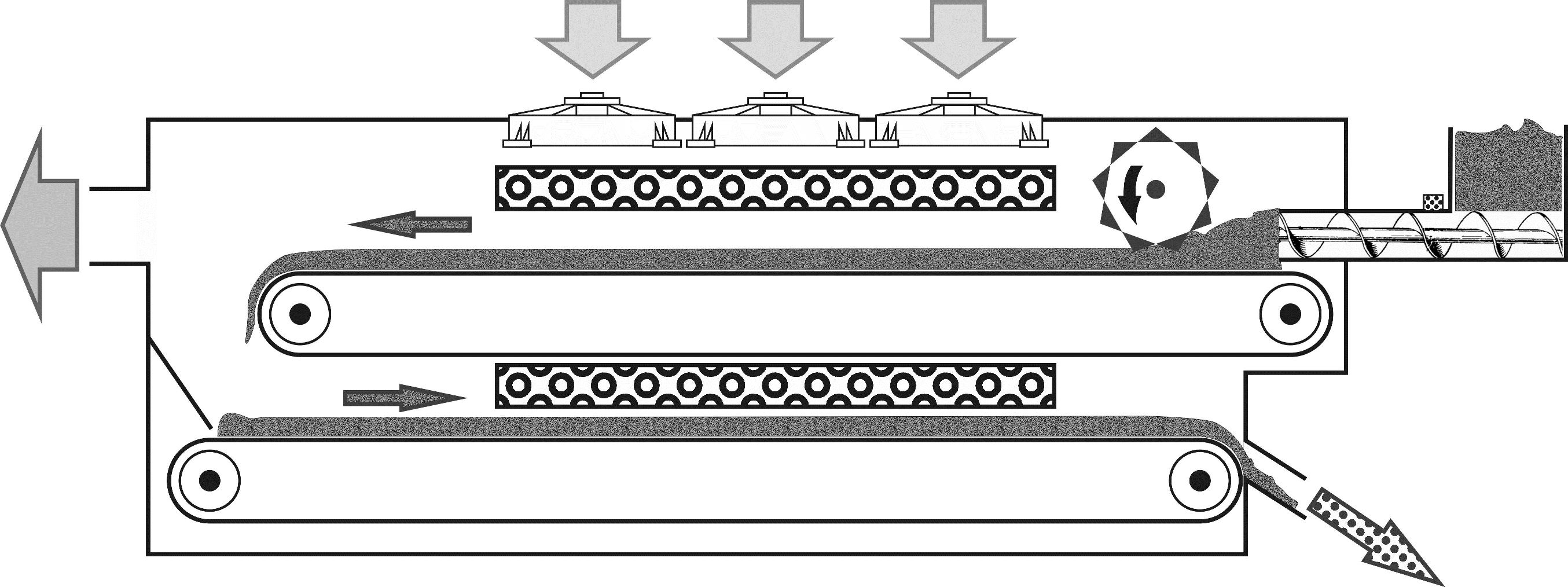

Para reducir la carga en los motores que mueven la cinta, los transportadores se colocan en un ángulo de 4°, que compensa un coeficiente de fricción de 0,07, típico para rodamientos de bolas o guías de teflón. En esta configuración, el aire caliente se suministra sobre el transportador superior y debajo del inferior, y se extrae del espacio entre ellos. Este diseño es bastante popular en el diseño de secadoras de granos, donde es importante, a una temperatura relativamente baja del agente térmico, procesar la mayor masa posible de material para un secado cuidadoso. El régimen de temperatura para secar material de semilla no debe exceder los 45°C (113°F), mientras que el grano de alimentación se seca a 53-55°C (127-131°F).

Para reducir la carga en los motores que mueven la cinta, los transportadores se colocan en un ángulo de 4°, que compensa un coeficiente de fricción de 0,07, típico para rodamientos de bolas o guías de teflón. En esta configuración, el aire caliente se suministra sobre el transportador superior y debajo del inferior, y se extrae del espacio entre ellos. Este diseño es bastante popular en el diseño de secadoras de granos, donde es importante, a una temperatura relativamente baja del agente térmico, procesar la mayor masa posible de material para un secado cuidadoso. El régimen de temperatura para secar material de semilla no debe exceder los 45°C (113°F), mientras que el grano de alimentación se seca a 53-55°C (127-131°F).

Al secar astillas con un alto contenido de humedad inicial y utilizando un transportador de cadena o malla de acero, la longitud del transportador está limitada por el pandeo bajo su propio peso y la carga del material. En combinación con temperaturas de secado relativamente altas, se utilizan transportadores cortos con disposición en cascada. En este caso, se requiere un par motor mucho mayor, ya que todos los 6-8 transportadores elevan el material en ángulo. También es posible un diseño de varios niveles, pero esto complica excesivamente la instalación y el mantenimiento.

Se procura que la entrada de aire caliente esté por encima del material, y la extracción bajo la cinta. De lo contrario, al alcanzar una gran caída de presión puede formarse una capa hirviente y una expulsión involuntaria del material junto con el vapor. El flujo dirigido que presiona el material a la base también ayuda a reducir la polución del aire, ya que la capa de biomasa actúa como una especie de filtro.

Se procura que la entrada de aire caliente esté por encima del material, y la extracción bajo la cinta. De lo contrario, al alcanzar una gran caída de presión puede formarse una capa hirviente y una expulsión involuntaria del material junto con el vapor. El flujo dirigido que presiona el material a la base también ayuda a reducir la polución del aire, ya que la capa de biomasa actúa como una especie de filtro.