El enfriador de pellets de contraflujo ganó popularidad como una configuración mecánica que era fácil de entender a mediados de la década de 1970, cuando la automatización era menos accesible para la agricultura primitiva.

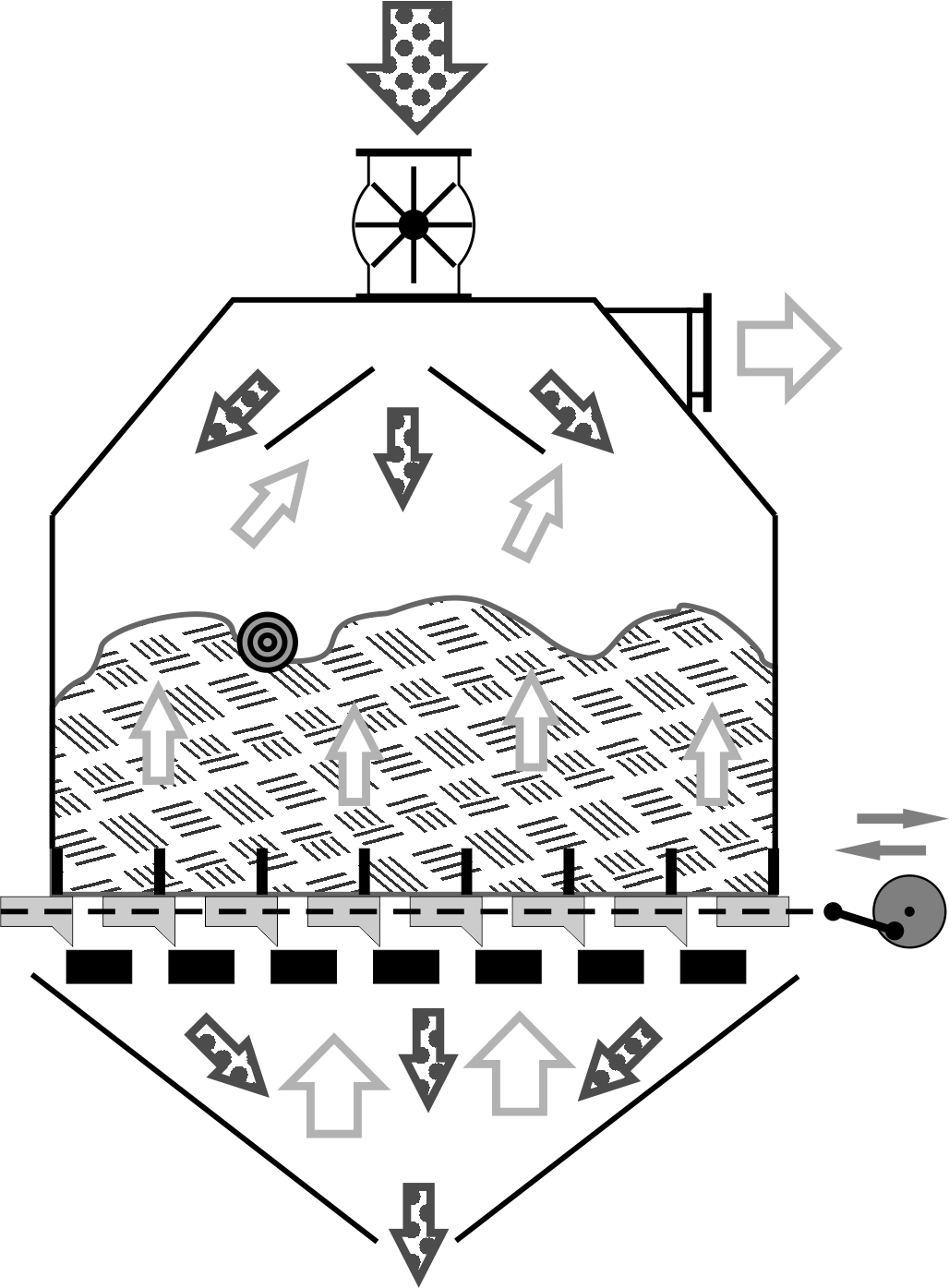

Los pellets se alimentan a través de una válvula rotativa en el depósito del enfriador. Justo debajo de la válvula, se utilizan palas para dividir el flujo en varias direcciones para una distribución de capa relativamente uniforme. El fondo del depósito está equipado con una rejilla móvil con barras planas anchas, con espacios entre ellas aproximadamente la mitad de su ancho. Debajo de la rejilla móvil hay una rejilla fija, desfasada de modo que impide que los pellets caigan libremente. Debajo de las barras móviles hay prominencias que al moverse a la izquierda crean espacio en la rejilla inferior para la acumulación de pellets y al moverse a la derecha empujan los pellets a través de las aberturas de la rejilla inferior. Así, cada ciclo de movimiento descarga una cantidad controlada de pellets de manera uniforme en todo el suelo del depósito. Las palas sobre la rejilla móvil mantienen el montón de producto en su lugar, asegurando una descarga uniforme.

Los pellets se alimentan a través de una válvula rotativa en el depósito del enfriador. Justo debajo de la válvula, se utilizan palas para dividir el flujo en varias direcciones para una distribución de capa relativamente uniforme. El fondo del depósito está equipado con una rejilla móvil con barras planas anchas, con espacios entre ellas aproximadamente la mitad de su ancho. Debajo de la rejilla móvil hay una rejilla fija, desfasada de modo que impide que los pellets caigan libremente. Debajo de las barras móviles hay prominencias que al moverse a la izquierda crean espacio en la rejilla inferior para la acumulación de pellets y al moverse a la derecha empujan los pellets a través de las aberturas de la rejilla inferior. Así, cada ciclo de movimiento descarga una cantidad controlada de pellets de manera uniforme en todo el suelo del depósito. Las palas sobre la rejilla móvil mantienen el montón de producto en su lugar, asegurando una descarga uniforme.

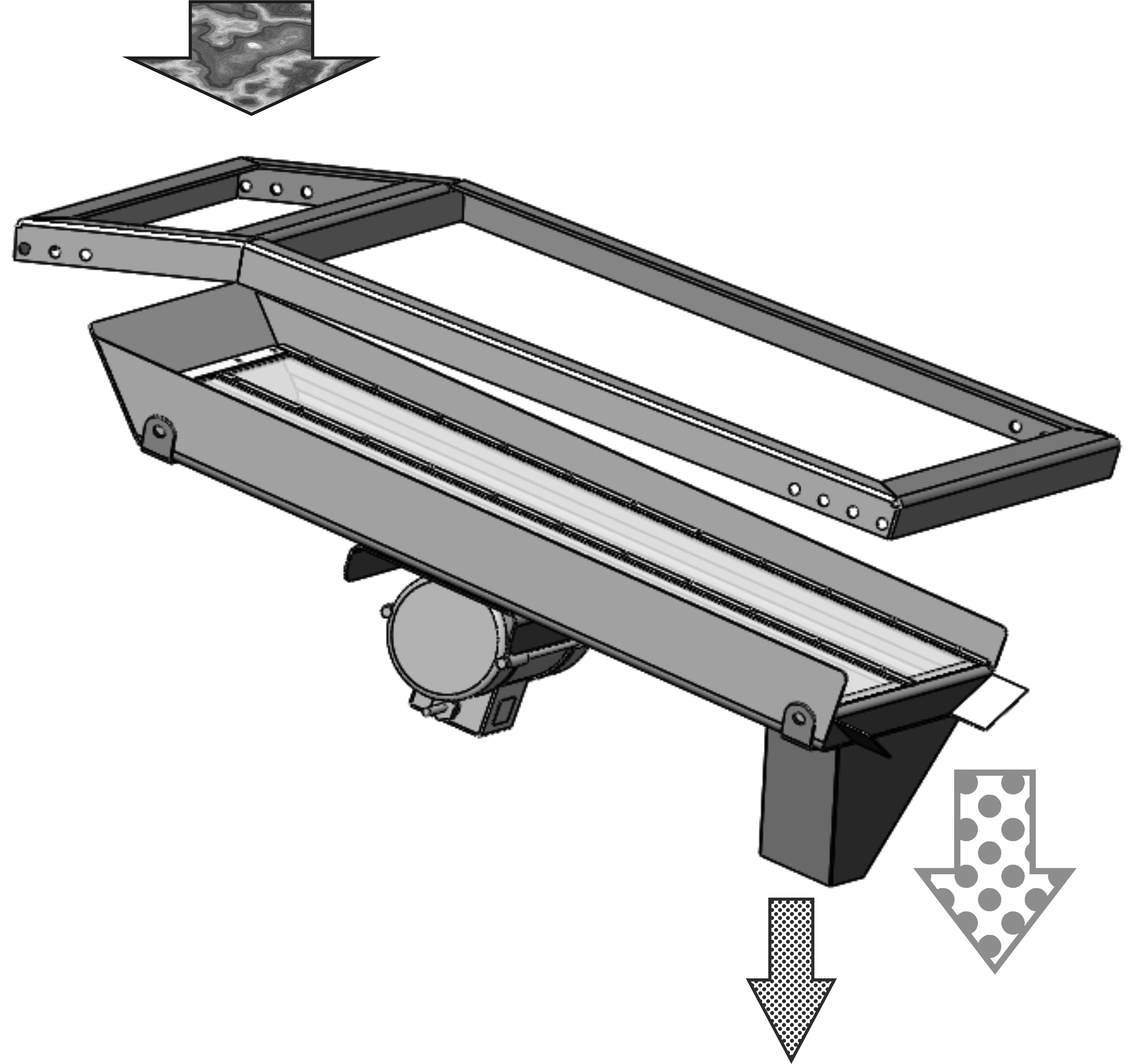

Debajo del dispositivo de descarga hay un embudo, donde los pellets caen en un tamiz o una cinta transportadora con raspador. Para capacidades de hasta 5 toneladas por hora, el tamiz es bastante simple y compacto, generalmente colocado directamente debajo del enfriador. Para capacidades mayores, la máquina de cribado se coloca adyacente y se utiliza un transportador para trasladar los pellets. A veces, para minimizar costos, se omite el dispositivo de descarga, y el embudo inferior se fabrica de chapa perforada para la penetración de aire. A la salida del embudo, un transportador proporciona una descarga periódica. El inconveniente de esta solución es el pobre flujo sobre la rejilla, a menudo causando puentes en el embudo y descargando de manera desigual. Esta capa de pellets aumentada dificulta el flujo de aire, y las partículas pequeñas caen más allá del transportador al suelo de la fábrica.

Un conducto de aspiración con brida para conexión se ubica en la parte superior del depósito, creando vacío en su interior. El aire fresco se mueve hacia arriba entre las rejillas a contracorriente del flujo de pellets, mejorando significativamente la eficiencia del intercambio de calor. La contraparte de la eficiencia es menor resistencia a los pellets pegajosos. El aire cálido y húmedo alcanza las capas superiores, insuficiente para un secado rápido, lo que en algunos materiales lleva a aglomeraciones y enfriamiento desigual.

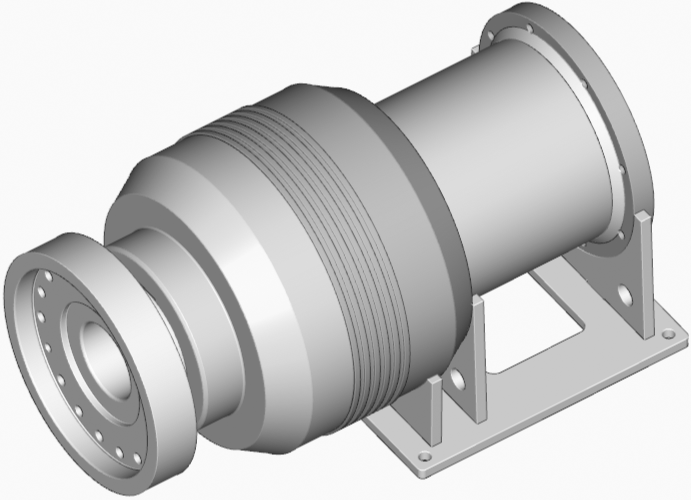

El nivel de la capa de pellets se controla mediante un sensor en el lado del depósito. Los modelos antiguos contaban con una pala con un contacto seco que controlaba el accionamiento de descarga. La intensidad de la descarga se ajustaba con poleas de diferentes diámetros entre el motor y la caja de cambios, permitiendo que el contacto seco se activara menos frecuentemente mientras se evitaba sobrecargar el depósito. La frecuencia del movimiento de la rejilla móvil es usualmente de 20 a 100 ciclos por minuto, por lo que el excéntrico no requiere equilibrado. La vibración aumentada ocurre cuando el enfriador está vacío, ya que su peso es insuficiente, pero debido a su rareza, este problema es menor.

La altura de trabajo de la capa de gránulos en el búnker del enfriador suele ser de entre 0.3-0.5 metros (1-1.6 pies). Los enfriadores modernos están equipados con sensores de nivel inductivos baratos, que funcionan bien a temperaturas positivas, o con sensores de paleta giratoria que reaccionan a la parada del eje. Este último es el más fiable para pellets y biomasa, aunque es significativamente más caro. Si se utiliza un sensor, activa la descarga durante un intervalo de tiempo establecido, reduciendo la capa de gránulos en un 10-20%. La tasa de descarga de los gránulos, es decir, la frecuencia de oscilación de la pantalla móvil, debe garantizar una velocidad de descarga con una reserva del 20-30% sobre la producción del peletizador. Cuando se utilizan dos sensores, un solo relé de tiempo es insuficiente, por lo que se utiliza un controlador para mantener la altura de la capa dentro del rango establecido por los sensores.

Las desventajas de un enfriador de contraflujo van más allá de la complejidad de fabricación y mantenimiento. Las válvulas rotativas y las pantallas móviles del mecanismo de descarga inevitablemente conducen al daño de los pellets. El aumento en las multas debido a ellas es pequeño, pero en una escala de meses y años, la diferencia puede sumar decenas y cientos de toneladas.