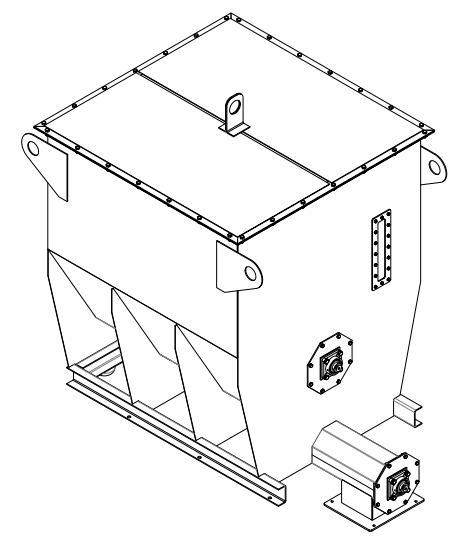

Para asegurar un suministro continuo de materias primas a trituradoras y molinos de pellets, se utilizan las llamadas tolvas amortiguadoras con dosificadores. Generalmente están equipadas con un agitador para desmoronar arcos, con las aspas del agitador pasando muy cerca de la salida, a la cual se conecta un transportador de tornillo o de cadena. La distancia desde cualquier parte del agitador a cualquier pared debe ser de al menos 50 mm (2 pulgadas) para evitar que incluso con materiales fibrosos se detengan debido a grumos recogidos frente a las aspas. El volumen de estas tolvas se elige considerando que el equipo alimentado puede ser detenido para inspección o ajuste sin causar desbordamiento. Para el aserrín, el volumen de trabajo generalmente es de 1-2 m³ (35-70 ft³) y para los aditivos de 40 a 200 litros (10-53 galones). Los diseños más comunes tienen un eje de rotación vertical u horizontal del mezclador. Las tolvas verticales son adecuadas para mezclas de granos porque el agitador está cerca del fondo y trabaja bajo la presión de toda la masa de materias primas. Originalmente, tal tolva está diseñada no solo para mezclas de piensos, sino específicamente con un contenido de grano de al menos el 80%. En las trituradoras usan cribas de 6-8 mm (0.2-0.3 pulgadas), produciendo un triturado cuyas propiedades de flujo son similares a las del grano. Esta es la solución más económica con especialización limitada. Cuando materiales fibrosos o grumosos ingresan, la carga aumenta considerablemente, ocurre autocompactación y detenciones. Como resultado, al convertir equipos de propósitos de piensos a biocombustible, el volumen de llenado permisible de la tolva disminuye drásticamente, complicando la operación y provocando paradas frecuentes de toda la línea.

Para asegurar un suministro continuo de materias primas a trituradoras y molinos de pellets, se utilizan las llamadas tolvas amortiguadoras con dosificadores. Generalmente están equipadas con un agitador para desmoronar arcos, con las aspas del agitador pasando muy cerca de la salida, a la cual se conecta un transportador de tornillo o de cadena. La distancia desde cualquier parte del agitador a cualquier pared debe ser de al menos 50 mm (2 pulgadas) para evitar que incluso con materiales fibrosos se detengan debido a grumos recogidos frente a las aspas. El volumen de estas tolvas se elige considerando que el equipo alimentado puede ser detenido para inspección o ajuste sin causar desbordamiento. Para el aserrín, el volumen de trabajo generalmente es de 1-2 m³ (35-70 ft³) y para los aditivos de 40 a 200 litros (10-53 galones). Los diseños más comunes tienen un eje de rotación vertical u horizontal del mezclador. Las tolvas verticales son adecuadas para mezclas de granos porque el agitador está cerca del fondo y trabaja bajo la presión de toda la masa de materias primas. Originalmente, tal tolva está diseñada no solo para mezclas de piensos, sino específicamente con un contenido de grano de al menos el 80%. En las trituradoras usan cribas de 6-8 mm (0.2-0.3 pulgadas), produciendo un triturado cuyas propiedades de flujo son similares a las del grano. Esta es la solución más económica con especialización limitada. Cuando materiales fibrosos o grumosos ingresan, la carga aumenta considerablemente, ocurre autocompactación y detenciones. Como resultado, al convertir equipos de propósitos de piensos a biocombustible, el volumen de llenado permisible de la tolva disminuye drásticamente, complicando la operación y provocando paradas frecuentes de toda la línea.

Desarrollar un agitador para tal aparato es un arte en sí mismo, ya que debe ser a la vez delgado para reducir la resistencia y lo suficientemente grueso para soportar altas cargas. Con un diámetro de tolva de 1.8 metros (5.9 pies), la potencia máxima del reductor de gusano es de 5.5 kW (7.4 hp), lo cual es insuficiente para material fibroso. Cambiar a un reductor cilíndrico definitivamente ayuda a resolver el problema e incluso permite construir tolvas bastante altas con un volumen incrementado hasta 5 m³ (177 ft³), pero aumenta notablemente el costo de la construcción.

También surgen problemas con el sellado de la salida del eje de la tolva, ya que el material prima crea presión en el fondo con alta abrasividad, lo que conduce a daños en los sellos, entrada en rodamientos y el accionamiento. Para la alimentación de astillas, generalmente no se hacen sellos, dejando un mínimo espacio entre la carcasa y el eje. Sin embargo, para la alimentación de harina en un molino de pellets, este conjunto tiene muy baja fiabilidad. Una junta de fieltro grueso atrapada entre el plano del agitador y la carcasa alivia un poco la situación. El costo de su daño es el reemplazo del motor-reductor.

La presencia de un accionamiento debajo de la tolva impone restricciones en el tamaño de la ventana de salida, lo que puede llevar a una alimentación por pulsos sincronizada con la rotación del agitador al alcanzar la máxima productividad. Esto ocurre porque el dosificador logra tomar el material, mientras que el nuevo aún no ha caído a través de la ventana hacia el transportador. Parcialmente se resuelve el problema montando el accionamiento en la tapa de la tolva, con un captador de eje adjunto en la parte inferior actuando como un casquillo donde el lubricante es el propio material prima. El espacio entre el eje y el casquillo es de 5-10 mm (0.2-0.4 pulgadas) con agujeros en la parte cilíndrica para la libre circulación del material prima, de lo contrario, es posible un sobrecalentamiento e ignición.

En la foto, se puede ver otro error tecnológico: utilizando la forma cilíndrica del tolva, el material se introduce en ella mediante un transporte neumático a través de una manguera desde la trituradora tangencialmente a la pared. La idea es que el material se asiente mientras el exceso de aire salga a través de filtros tejidos. Esto funciona un poco con material grueso, pero al alimentar aserrín, los filtros se obstruyen rápidamente con la mayor parte del polvo de madera, creando una presión excesiva. Cuando el nivel de material en la tolva baja al mínimo, el exceso de aire sopla repentinamente a través del alimentador, llenando de forma descontrolada la unidad de prensado de la molino de pellets. Esto lleva a una sobrecarga repentina y, en caso de una construcción débil y falta de protección adecuada, puede causar daños en el caro equipo. Aunque la instalación de un ciclón con compuerta para el asentamiento adecuado del material duplica el costo del tolva de amortiguación, se amortiza en seguridad en solo los primeros meses de operación.

Aún más peligrosa es el ensamblaje de la tolva con filtros en la tapa en cuanto al riesgo de incendio. Si durante el procesamiento de virutas secas o aserrín entra una tuerca en la trituradora, la llama del conducto de aire va directamente a la tolva, donde las virutas giran en círculos. Los filtros se queman en segundos, y el vórtice de fuego ascendente convierte la tolva en un cohete invertido con cuatro boquillas.

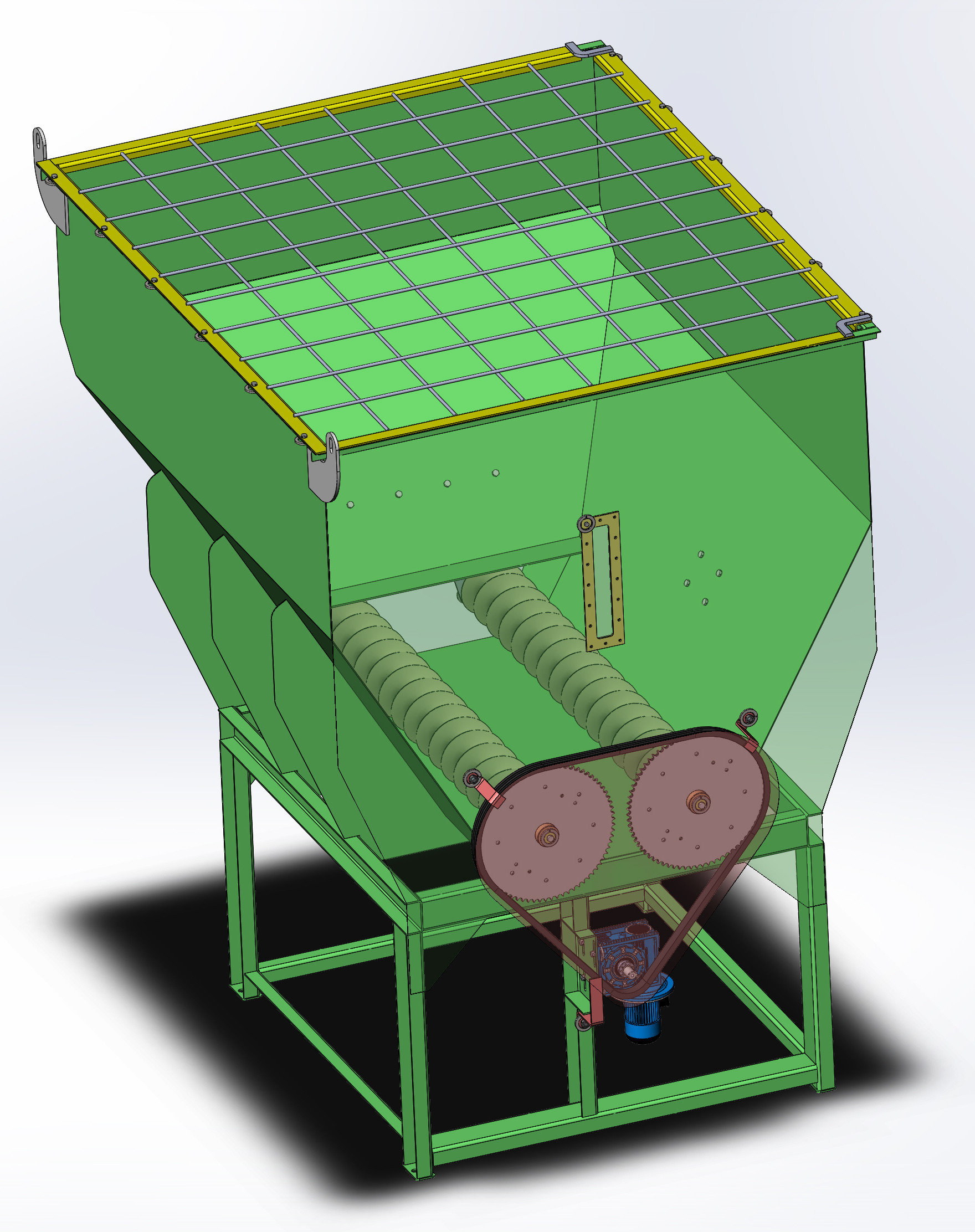

Es mucho más efectivo usar tolvas con agitador horizontal. El eje del mezclador está montado sobre dos rodamientos instalados en las paredes verticales. El material ocasionalmente los alcanza, por lo que los sellos duran mucho tiempo. Hay suficiente espacio en el exterior para instalar un piñón de cadena de diámetro de 0.7-1 metro, lo que permite el uso de un reductor de tornillo sin fin de 1.5-2.2 kW con un piñón preinstalado de diámetro 150-200 mm. De esta manera, se crea un alto par motor de manera bastante económica, y considerando la velocidad relativamente baja de la cadena, la transmisión por cadena puede durar 5-7 años con mantenimiento oportuno. Esta estructura se toma de un mezclador de alimentación, donde la intensidad de mezcla y la potencia del accionamiento son mucho mayores.

Es mucho más efectivo usar tolvas con agitador horizontal. El eje del mezclador está montado sobre dos rodamientos instalados en las paredes verticales. El material ocasionalmente los alcanza, por lo que los sellos duran mucho tiempo. Hay suficiente espacio en el exterior para instalar un piñón de cadena de diámetro de 0.7-1 metro, lo que permite el uso de un reductor de tornillo sin fin de 1.5-2.2 kW con un piñón preinstalado de diámetro 150-200 mm. De esta manera, se crea un alto par motor de manera bastante económica, y considerando la velocidad relativamente baja de la cadena, la transmisión por cadena puede durar 5-7 años con mantenimiento oportuno. Esta estructura se toma de un mezclador de alimentación, donde la intensidad de mezcla y la potencia del accionamiento son mucho mayores.

La parte inferior de la tolva con un eje de agitador horizontal está abierta y permite crear una apertura de descarga prácticamente en toda su longitud. La velocidad de rotación del agitador de 5-6 revoluciones por minuto es suficiente, asegurando un llenado continuo del alimentador de tornillo y la máxima suavidad de alimentación a cualquier velocidad de descarga con las tres palas instaladas. Además, las palas que se levantan desde el material fomentan el aflojamiento, reduciendo la carga en el accionamiento.

La parte inferior de la tolva con un eje de agitador horizontal está abierta y permite crear una apertura de descarga prácticamente en toda su longitud. La velocidad de rotación del agitador de 5-6 revoluciones por minuto es suficiente, asegurando un llenado continuo del alimentador de tornillo y la máxima suavidad de alimentación a cualquier velocidad de descarga con las tres palas instaladas. Además, las palas que se levantan desde el material fomentan el aflojamiento, reduciendo la carga en el accionamiento.

Si en la parte inferior de la tolva se encuentran múltiples alimentadores de tornillo o un transportador de cadena bastante ancho, puede ser posible prescindir de un agitador para materiales secos bajo ciertas proporciones geométricas. La altura de las paredes inclinadas no debe exceder el ancho de la salida inferior hacia el transportador o tornillos, y la altura total no debe superar dos veces el ancho de la salida inferior. El ángulo de inclinación de las paredes al horizonte no debe ser inferior a 60°. En esta configuración, la probabilidad de formación de arcos es extremadamente baja. Al diseñar tolvas con un transportador de cadena en la base, a menudo se recurre a la extensión para aumentar el volumen de trabajo 4-5 veces en relación con su ancho. En tales casos, se permite hacer la tolva más alta, ya que es poco probable que se llene hasta el borde, y pueden formarse grumos bastante grandes en las tiras internas, cuyo colapso periódico crea suficiente vibración para la autolimpieza de las paredes del cuerpo metálico.

Si en la parte inferior de la tolva se encuentran múltiples alimentadores de tornillo o un transportador de cadena bastante ancho, puede ser posible prescindir de un agitador para materiales secos bajo ciertas proporciones geométricas. La altura de las paredes inclinadas no debe exceder el ancho de la salida inferior hacia el transportador o tornillos, y la altura total no debe superar dos veces el ancho de la salida inferior. El ángulo de inclinación de las paredes al horizonte no debe ser inferior a 60°. En esta configuración, la probabilidad de formación de arcos es extremadamente baja. Al diseñar tolvas con un transportador de cadena en la base, a menudo se recurre a la extensión para aumentar el volumen de trabajo 4-5 veces en relación con su ancho. En tales casos, se permite hacer la tolva más alta, ya que es poco probable que se llene hasta el borde, y pueden formarse grumos bastante grandes en las tiras internas, cuyo colapso periódico crea suficiente vibración para la autolimpieza de las paredes del cuerpo metálico.

La elección entre un transportador de tornillo o una cadena de arrastre se determina por la viabilidad tanto mecánica como económica. Para una base de hasta 700 mm (28 pulgadas) de ancho y 2 metros (7 pies) de largo, es bastante rentable y confiable utilizar dos tornillos con un diámetro de 250-300 mm (10-12 pulgadas) o tres tornillos con un diámetro de 150-200 mm (6-8 pulgadas), impulsados por un único motor-reductor mediante un accionamiento por cadena. Para bases más anchas o largas, la carga sobre los piñones se vuelve demasiado grande e irregular, por lo que es mucho más eficiente usar cadenas de arrastre en lugar de instalar múltiples accionamientos y coordinar su operación.

La elección entre un transportador de tornillo o una cadena de arrastre se determina por la viabilidad tanto mecánica como económica. Para una base de hasta 700 mm (28 pulgadas) de ancho y 2 metros (7 pies) de largo, es bastante rentable y confiable utilizar dos tornillos con un diámetro de 250-300 mm (10-12 pulgadas) o tres tornillos con un diámetro de 150-200 mm (6-8 pulgadas), impulsados por un único motor-reductor mediante un accionamiento por cadena. Para bases más anchas o largas, la carga sobre los piñones se vuelve demasiado grande e irregular, por lo que es mucho más eficiente usar cadenas de arrastre en lugar de instalar múltiples accionamientos y coordinar su operación.

Al seleccionar un accionamiento para un dosificador de tornillo, es importante considerar que la carga en términos de par de torsión permanece casi sin cambios con diferentes velocidades de rotación, pero el par del motor disminuye casi proporcionalmente con la reducción de la frecuencia de entrada. Por lo tanto, para convertir un transportador de tornillo en un dosificador, se deben realizar cálculos dos veces. Primero, ya sea calculando o utilizando la experiencia, se determina el par requerido para la operación del transportador, y de eso se deriva la potencia del motor. Luego, considerando la posibilidad de una reducción de velocidad de 2-3 veces, aumente la potencia del motor por el mismo factor sin cambiar el tamaño del reductor. Por ejemplo, para un tornillo de 200 mm (8 pulgadas) de diámetro y 2 metros (7 pies) de longitud, cuando se usa como transportador, es suficiente 0.55 kW (0.74 hp), lo que a una relación de 1:60 da un factor de servicio de 1.44 para el NMRV 075, que es bastante confiable. Reemplazar el motor con una unidad de 1.5 kW (2.01 hp) reduce el factor de servicio a 0.5, pero el reductor nunca experimentará la carga máxima. Es muy útil la presencia de un ajuste del convertidor de frecuencia, el cual tiene un límite de par que activa una parada de emergencia en caso de que el rodamiento se atasque o entren trozos grandes. De esta manera, puede ahorrar significativamente en reductores sin comprometer la confiabilidad.

También es aconsejable equipar el motor con un ventilador de enfriamiento forzado, ya que la eficiencia del ventilador depende cuadráticamente de la velocidad, y a una reducción de velocidad de tres veces, su eficiencia tiende a cero. Se hacen excepciones cuando el convertidor de frecuencia reduce la velocidad solo en un 10-20%, es decir, su función es solo para ajustes finos en lugar de una amplia gama de ajustes de salida.