Trabajar completamente "sobre ruedas" es posible solo en teoría. En la práctica, un retraso de media hora en el suministro de materias primas puede provocar la parada de la línea por medio turno. Por tanto, la acumulación y los métodos de almacenamiento de materias primas juegan un papel crítico en la tecnología de procesamiento y, a veces, en la supervivencia del negocio. Al planificar la producción de procesamiento de madera, es crucial decidir durante la fase de diseño cómo se recolectarán y transportarán los desechos. Hay solo dos opciones: o se eliminan mediante un solo sistema de transportadores al almacenamiento, o se recolectan localmente y se eliminan mediante transporte con ruedas. Esto afecta significativamente la disposición de la bolsa de materias primas, el taller de aserrado, los secadores de madera, el taller de encolado, la caldera y otras instalaciones.

Utilizar transportadores centralizados aumenta significativamente el costo general y complica la disposición, pero ofrece ahorros sustanciales al eliminar los factores climáticos y humanos. Este enfoque se justifica más en grandes empresas donde el procesamiento se mide en decenas y cientos de miles de toneladas de materias primas al mes. A menudo, el equipo en tales instalaciones se organiza en varios pisos, ahorrando espacio de producción y reduciendo la longitud total de los transportadores al instalar bajantes por gravedad. En estos casos, el procesamiento de la madera utiliza máquinas con fresas grandes y potentes que convierten los troncos en vigas, transformando el exceso de madera directamente en astillas pequeñas, evitando la formación de costeras. Se instalan shredders y astilladoras cerca de otras máquinas para dejar caer los residuos triturados en un solo transportador. Una ventaja significativa de este sistema es que todas las operaciones se realizan en el interior o en transportadores cubiertos, minimizando la posibilidad de suciedad, piedras, nieve y otros contaminantes no deseados. La calidad del material de madera se maximiza, ya que se instalan máquinas descortezadoras en el punto de entrada de la cadena tecnológica, eliminando todas las impurezas con la capa superior. El inconveniente de este enfoque es que, si por alguna razón se detiene el desecho unificado, las operaciones de toda la planta deben detenerse, lo que lleva a pérdidas significativas. Para tales casos, se proporcionan salidas de desechos separadas y pequeños almacenes de emergencia, donde los desechos se mueven con cargadores frontales y camiones volquete.

Más frecuentemente, una planta de pellets se anexa a una instalación existente con su logística establecida, y a medida que aumenta el ritmo de producción, cada lugar de recolección de residuos se convierte en un pequeño apocalipsis. Típicamente, el aserrín y las astillas se consideran como desechos, no se embellecen en los sitios, y se vierten directamente en el suelo. Estas pilas también se convierten en depósitos para latas de conservas, piezas desgastadas y escombros de embalaje con clavos. Estos elementos subsecuentemente se mezclan con las ruedas en una sola masa, creando un pantano, condiciones insalubres y otras implicaciones kármicas. Notablemente, unos meses después del lanzamiento de la planta de pellets, hubo un día de desgaste significativo en las trituradoras y la matriz del peletizador; los operadores no podían estabilizar el equipo. Resultó que el conductor del cargador, siguiendo las instrucciones de "limpiar el área del vertedero," cargó la planta de pellets con todo lo que quedaba, incluyendo escombros de construcción cuando el aserrín se agotó.

Sin duda, el método más económico de almacenamiento de materias primas es en un área abierta. Si la región no recibe mucha precipitación ni vientos fuertes, almacenar de esta manera durante varias semanas o meses es aceptable para la madera en bruto. Sin embargo, incluso las áreas grandes abiertas son mucho más baratas de mejorar con un revestimiento adecuado por adelantado. El mejor diseño paisajístico es asfaltado y concreto.

Para paletas rotas, astillas derivadas de ellas, cáscaras de girasol, pacas de paja o virutas de madera, es necesario un almacén cubierto. La formación de capas con diferentes niveles de humedad puede interrumpir completamente el funcionamiento constante de la planta, incluso con un complejo de secado en funcionamiento, y reducir drásticamente la calidad del producto. Siempre que sea posible, también se crean áreas de almacenamiento de materias primas para la madera húmeda, ya que las costeras se secan de manera natural y relativamente rápida hasta un contenido de humedad del 30-40%. Las capas superiores, con nieve acumulada, pueden formar posteriormente astillas excesivamente húmedas que no se secan simultáneamente con el volumen principal.

Si no se establece un control de peso en la entrada de la zona industrial, es imposible determinar con precisión la masa de la materia prima. El único método es separar por montones y realizar una medición de control basada en el producto resultante tanto en términos de volumen como de calidad. El control de humedad en el aserrín utilizando métodos habituales de granos es mínimamente informativo debido a la heterogeneidad en el volumen del lote y a través de diferentes estaciones climáticas. Es mucho más fácil juzgar la calidad de la materia prima durante el procesamiento, determinando la humedad en el contenedor de astillas pre-molidas y verificando la separación de impurezas extrañas.

En la transferencia de materias primas desde sus fuentes hasta el sitio de la planta de pellets, las habilidades comunicativas y un enfoque integral son cruciales. Es mucho más barato y confiable invertir en el establecimiento de una instalación de almacenamiento temporal en el punto de partida que luchar heroicamente en varias etapas de limpieza y nivelación de humedad. El método más simple es instalar un contenedor bajo el ciclón del sistema de aspiración de la empresa. Se cubren los soportes del ciclón existentes con hojas perfiladas y, en el lado de alimentación de transporte, se fija una cortina de lona en un cable de acero inoxidable grueso. Revisar y reparar el sistema de aspiración fuera del local será beneficioso. Esta mejora puede prevenir por completo la entrada de precipitaciones e impurezas extrañas y permite la extracción rápida de materias primas sin usar un cargador frontal.

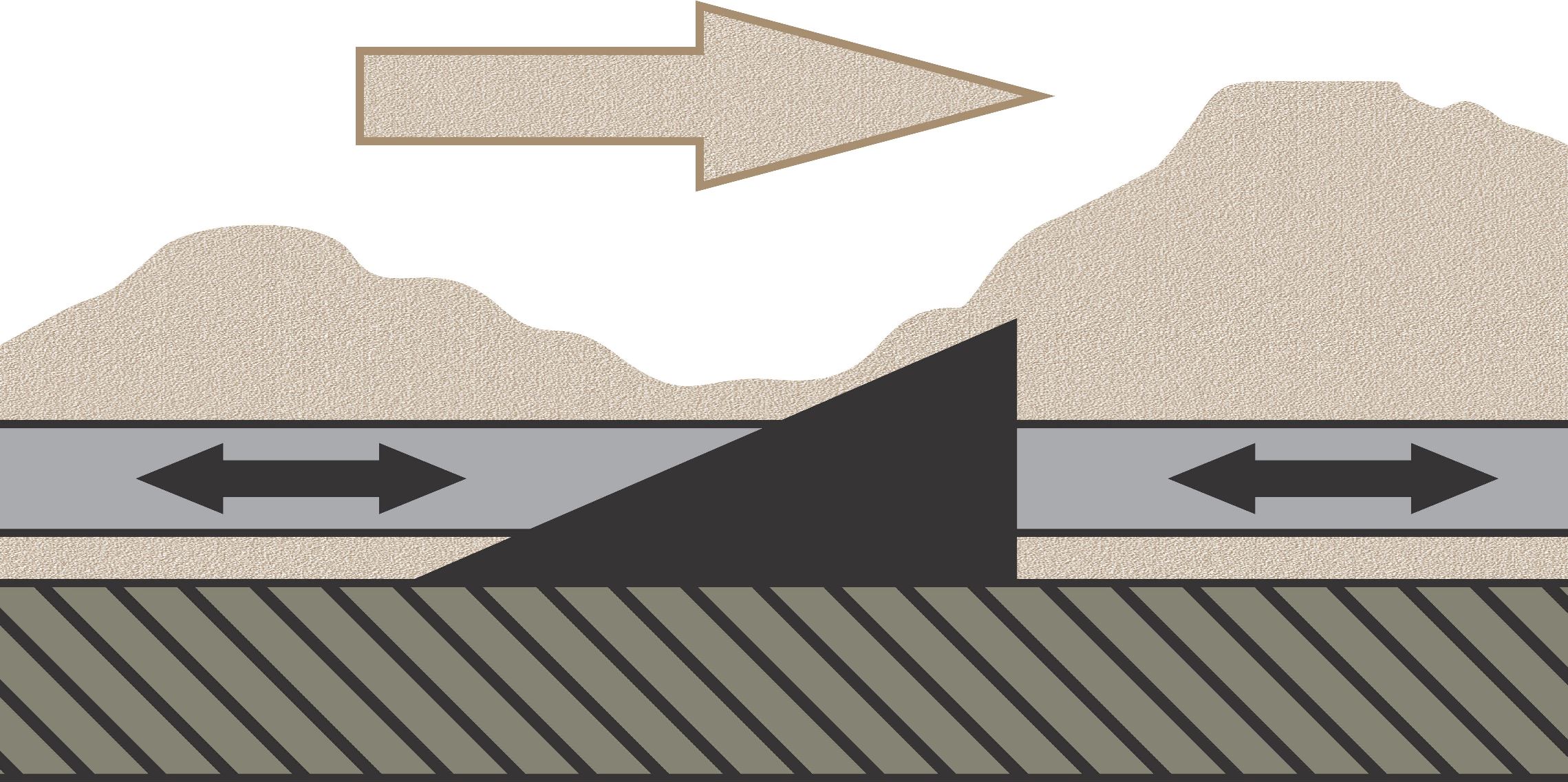

Transportar costeras en camiones madereros es una tarea bastante ingrata. Cada año, las máquinas mejoran y el ahorro de materiales se convierte en una prioridad creciente. De los troncos se corta la mayor cantidad posible de piezas útiles. Las costeras restantes a menudo se mezclan con lo que se llama "fideos": palos tan finos que, con su contenido de humedad natural, pueden doblarse e incluso anudarse como una cuerda. Dichos desechos, una vez cargados en un camión maderero y posteriormente descargados, terminan fuertemente entrelazados, lo que hace imposible la alimentación automática en la astilladora. Separar el montón con ganchos en la mesa de alimentación es ineficaz y peligroso para el personal. Solo hay dos soluciones populares para este problema: o bien instalar un shredder especial, todo terreno y bastante caro, en las instalaciones de pellets, o financiar la adición de astilladoras en las fuentes de materia prima. La segunda opción es factible cuando las costeras y los recortes se eliminan del aserradero en un transportador único. Si toda la materia prima entrante llega en forma de granel, el gerente de producción de pellets tiene muchas menos preocupaciones.

Otro punto importante: la aceptación de residuos debe ser cobrada. No importa cuán grave sea la situación con los ambientalistas y los basureros, incluso con fuerte presión administrativa, debe haber al menos una tarifa mínima por aceptar residuos. Con un costo negativo de las materias primas, los propietarios continúan viéndolo como un problema. Tan pronto como logran recibir un par de dólares por camión bajo el pretexto de "aunque sea para caramelos para el conductor", eso es todo. Los desechos se convierten en materia prima valiosa y el precio por ella aumentará hasta que absorba toda la ganancia de la producción de biocombustibles.