El método más simple para secar material fino relativamente homogéneo que no tiende a pegarse a las partes de trabajo es el soplado activo con gases calientes mientras se mezcla simultáneamente. La creación de tal mezcla de gases, denominada "agente de secado", se describe detalladamente en la sección "Generación de Calor". Esencialmente, las secadoras se diferencian en los métodos de mezcla y movimiento del material, y este se seca en casi todos los casos al recibir calor del agente soplado tanto por contacto directo como a través de las partes calentadas de los elementos de trabajo y del cuerpo de la secadora. A veces, se utiliza aire o líquido recalentado como portador de calor, pero estas opciones se usan con mucha menos frecuencia debido a la baja eficiencia del secado o al alto costo del equipo.

Es posible ajustar la humedad del material a la salida de dos maneras:

- regulando la potencia del generador de calor cambiando la temperatura o el volumen del agente de secado

- regulando la velocidad de alimentación del material en la secadora

Combinar estos métodos solo es posible al usar un controlador donde se deben programar todos los modos de operación posibles, lo que es prácticamente una tarea inalcanzable para pequeñas instalaciones de producción y material heterogéneo. Los cambios continuos de temperatura a la entrada de la secadora lucharán contra la inercia del generador de calor. Además, la amplitud de las fluctuaciones de temperatura puede alcanzar valores significativos, y tal modo es altamente indeseable para el revestimiento del generador de calor, ya que las diferencias de temperatura destruyen rápidamente el revestimiento refractario y conducen a grietas por fatiga en las bridas de conexión de los conductos de aire. Cambiar la cantidad de agente térmico tiene un efecto más suave en el régimen de temperatura del generador de calor, pero también tiene sus limitaciones y, en última instancia, conduce a cambios significativos de temperatura en el horno.

Debido a los inconvenientes mencionados anteriormente, el método más popular es regular la alimentación de material. Con una temperatura y una cantidad estable de agente de secado a la entrada de la secadora, se asume que se evapora una cantidad estable de agua cada hora de operación. Al aumentar o disminuir la alimentación de material, podemos obtener respectivamente más o menos humedad residual en él.

El cálculo del consumo de energía para el secado consta de varios componentes:

- El calor específico de vaporización es de 2 MJ/kg, lo que significa que para evaporar 1 tonelada de agua de material con un 55% de humedad para lograr 1 tonelada con un 10% de humedad, se requieren 2000 MJ

- Como el material necesita calentarse al menos a 70°C (158°F) antes de que comience el secado para permitir la evaporación activa de su superficie, las 2 toneladas iniciales de material húmedo al ser calentadas desde 0°C (32°F) requerirán un adicional de (1000*4.2*70+1000*1.56*70)/1000 = 403.2 MJ

- Si el material estaba congelado, se necesitan 330 MJ adicionales para derretir 1 tonelada de agua.

Por lo tanto, dependiendo de la estación, el gasto de calor puede variar en casi un 1.5 veces, y la productividad de la secadora disminuye en la misma proporción, ya que su capacidad para transferir calor al material está limitada. Por supuesto, no siempre es necesario calentar tanto el material, y en algunos modos, el material sale significativamente más frío que el agente de secado, lo que puede ocurrir con un volumen alto de aire soplado con una humedad inicial extremadamente baja. El material puede secarse más en verano o la humedad puede congelarse en invierno, por lo que usualmente los cálculos se centran en la energía de evaporación para un contenido de humedad inicial determinado, descartando otros factores como temporales o simplemente añadiendo un 25% de reserva de productividad para indicadores anuales promedio.

Realicemos cálculos adicionales utilizando modelos específicos. El escenario más común implica que el agente de secado ingrese al secador a unos 300°C (572°F) y salga alrededor de 100°C (212°F). Esto significa que el generador de calor debe elevar la temperatura del aire ambiente en 300 grados, permitiendo que el aire transfiera su calor y disminuya en 200 grados. Este proceso representa la principal pérdida de eficiencia, que en este caso alcanza un límite del 67%. Entonces, para obtener 2,000 MJ de energía del material crudo, se deben suministrar 3,000 MJ al secador durante 3,600 segundos, lo que corresponde a 833 kW de potencia térmica. Con una reserva del 25%, surge una fórmula sencilla bien conocida: para una capacidad de 1 tonelada por hora de aserrín seco desde la humedad natural, se necesita un generador de calor con una potencia de 1 MW.

Esto es, por supuesto, un cálculo básico destinado a una comprensión inicial. Los secadores eficientes rara vez superan una temperatura de salida de 70°C (158°F), y la temperatura de entrada puede alcanzar hasta 400°C (752°F). En invierno, hasta el 10% del calor puede perderse en conductos sin aislamiento, en las superficies del secador y en los ciclones apaga chispas. Entonces, la eficiencia se convierte en (400°C - 70°C) / 400°C * 100% - 10% = 72.5%. En verano, con una humedad del material crudo inferior al 30%, hay un alto riesgo de ignición, por lo que la temperatura de entrada en el secador se mantiene entre 150–200°C (302–392°F), con 40–50°C (104–122°F) en la salida, resultando, una vez más, una eficiencia cercana al 70%. Muy pocos secadores pueden manejar una temperatura de entrada del agente calorífico de 500°C (932°F) o incluso 700°C (1292°F) sin desgaste acelerado y daño. A menudo, tales casos son el resultado de una medición incorrecta de la temperatura, donde el sensor se coloca antes de la mezcla de aire frío o en la parte superior del conducto, donde las diferencias de temperatura en el flujo son evidentes.

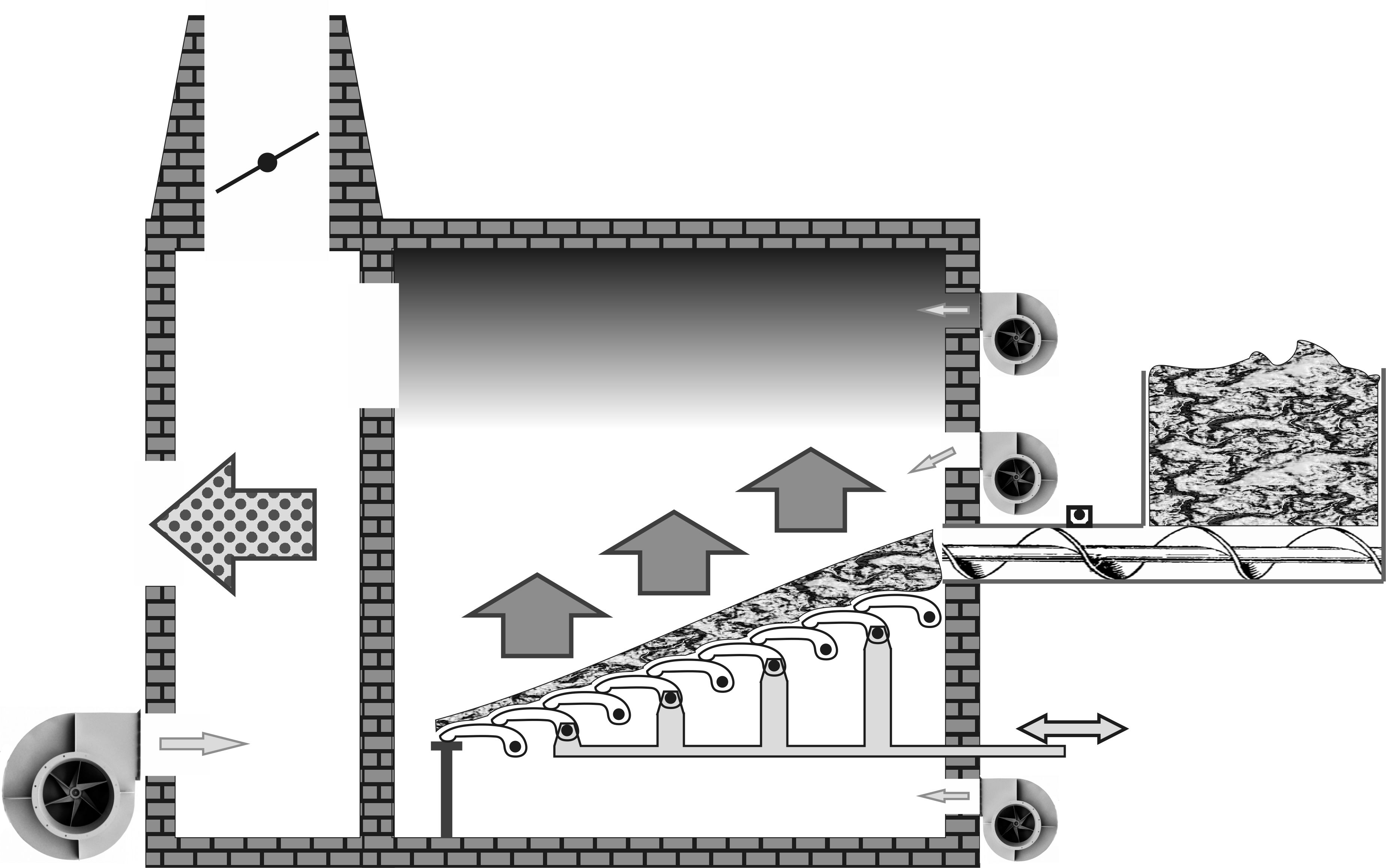

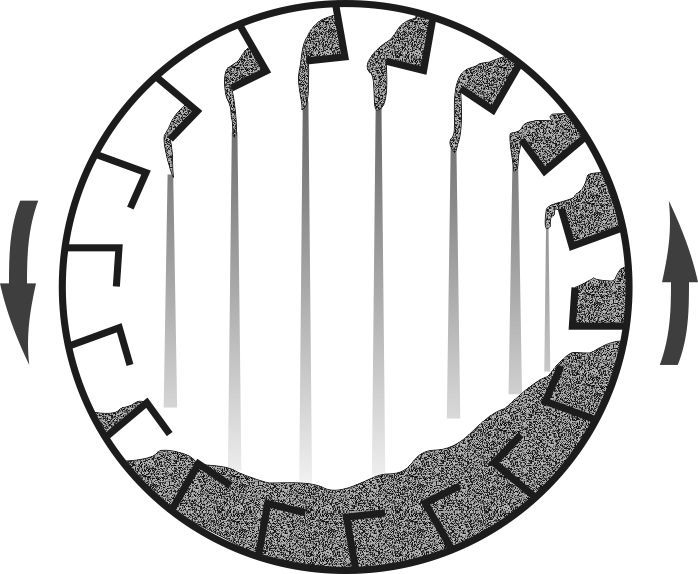

Se utilizan varios métodos para mover el material dentro del secador:

- Pneumático – levitación casi continua con breves asentamientos en los laberintos de la estructura interna

- Desplazamiento en el flujo, donde cada rotación de mezcla mueve el material más cerca de la salida

- El método gravitacional se logra instalando el secador con una inclinación o verticalmente, para que las vibraciones o mezcladores hagan caer el material hacia la salida inferior

- Mecánico – mediante la instalación de insertos en forma de espiral, tornillos o transportadores de rejilla

Dependiendo del método predominante y del mecanismo principal, los secadores se clasifican en de tambor, rotativos, de cinta, aerodinámicos, molinos de secado, tubulares y otros.