Los secadores de tambor son innegablemente sencillos en su diseño y cálculos, con la capacidad de adaptarse a varios tipos de materias primas. Pueden fabricarse a partir de una variedad de materiales disponibles, desde barriles de aceite hasta tanques usados, lo que a veces puede reducir significativamente su costo de producción. Si dejamos de lado todos los inconvenientes asociados con una producción mal gestionada o intentos de reducir costos donde no es factible, solo quedan tres desventajas significativas:

Peligro de incendio en la entrada del tambor secador

Como se mencionó anteriormente, para una mejor captura del material por el flujo del agente térmico, se instalan escaleras con escalones de placa o un conducto empinado en forma de la mitad de un tubo cortado longitudinalmente. Ambas opciones funcionan dentro de un rango estrecho de velocidades de flujo y tasas de alimentación. El problema es que el material en sí, debido a su masa, y el conducto crean una barrera, detrás de la cual se forma un área de vacío de gases. El material que cae desde los dispositivos superiores es absorbido en esta área cerca de la entrada, en dirección contraria al flujo, causando una entrada inversa que, debido a torbellinos, dirige las virutas alrededor de la escalera o del conducto. La mayoría del material es recogido nuevamente por el flujo del material y el agente, regresando al tambor. Esta recirculación resulta en la acumulación de las virutas más grandes al principio del tambor, donde pueden frotarse unas contra otras, obteniendo formas aerodinámicas. Cuando la temperatura del agente térmico aumenta, las virutas se sobrecalientan e incendian. Esto no conduce inmediatamente a un incendio ya que hay aserrín húmedo alrededor, pero a medida que las virutas se queman y se convierten en carbón más ligero, pueden viajar hasta el final del tambor y alcanzar el aserrín ya seco. Aquí, con un flujo de aire activo, la ignición ocurre en 20-30 segundos, primero notable por la pintura ennegrecida en los conductos y ciclón, y luego por las partes brillando al rojo vivo desde la salida del tambor hasta el tubo de escape que sale al exterior.

Como se mencionó anteriormente, para una mejor captura del material por el flujo del agente térmico, se instalan escaleras con escalones de placa o un conducto empinado en forma de la mitad de un tubo cortado longitudinalmente. Ambas opciones funcionan dentro de un rango estrecho de velocidades de flujo y tasas de alimentación. El problema es que el material en sí, debido a su masa, y el conducto crean una barrera, detrás de la cual se forma un área de vacío de gases. El material que cae desde los dispositivos superiores es absorbido en esta área cerca de la entrada, en dirección contraria al flujo, causando una entrada inversa que, debido a torbellinos, dirige las virutas alrededor de la escalera o del conducto. La mayoría del material es recogido nuevamente por el flujo del material y el agente, regresando al tambor. Esta recirculación resulta en la acumulación de las virutas más grandes al principio del tambor, donde pueden frotarse unas contra otras, obteniendo formas aerodinámicas. Cuando la temperatura del agente térmico aumenta, las virutas se sobrecalientan e incendian. Esto no conduce inmediatamente a un incendio ya que hay aserrín húmedo alrededor, pero a medida que las virutas se queman y se convierten en carbón más ligero, pueden viajar hasta el final del tambor y alcanzar el aserrín ya seco. Aquí, con un flujo de aire activo, la ignición ocurre en 20-30 segundos, primero notable por la pintura ennegrecida en los conductos y ciclón, y luego por las partes brillando al rojo vivo desde la salida del tambor hasta el tubo de escape que sale al exterior.

Para combatir la acumulación de material en la entrada y al principio del tambor, se toman dos medidas. Primero, la entrada debe estrecharse para aumentar la velocidad del flujo del agente, logrando no menos de 25 m/s (82 ft/s), asegurando que la velocidad resultante sea suficiente para llevarse las virutas grandes y húmedas, incluso en torbellinos. Segundo, se debe instalar un deflector inmediato en la entrada del tambor para separar el volumen principal del tambor de la entrada para evitar la succión inversa del material por torbellinos. Los dispositivos inclinados tipo tornillo deben extenderse al menos 0.5 metros (1.6 pies) más allá del deflector para evitar que se amontone el material y bloquee el flujo de aire.

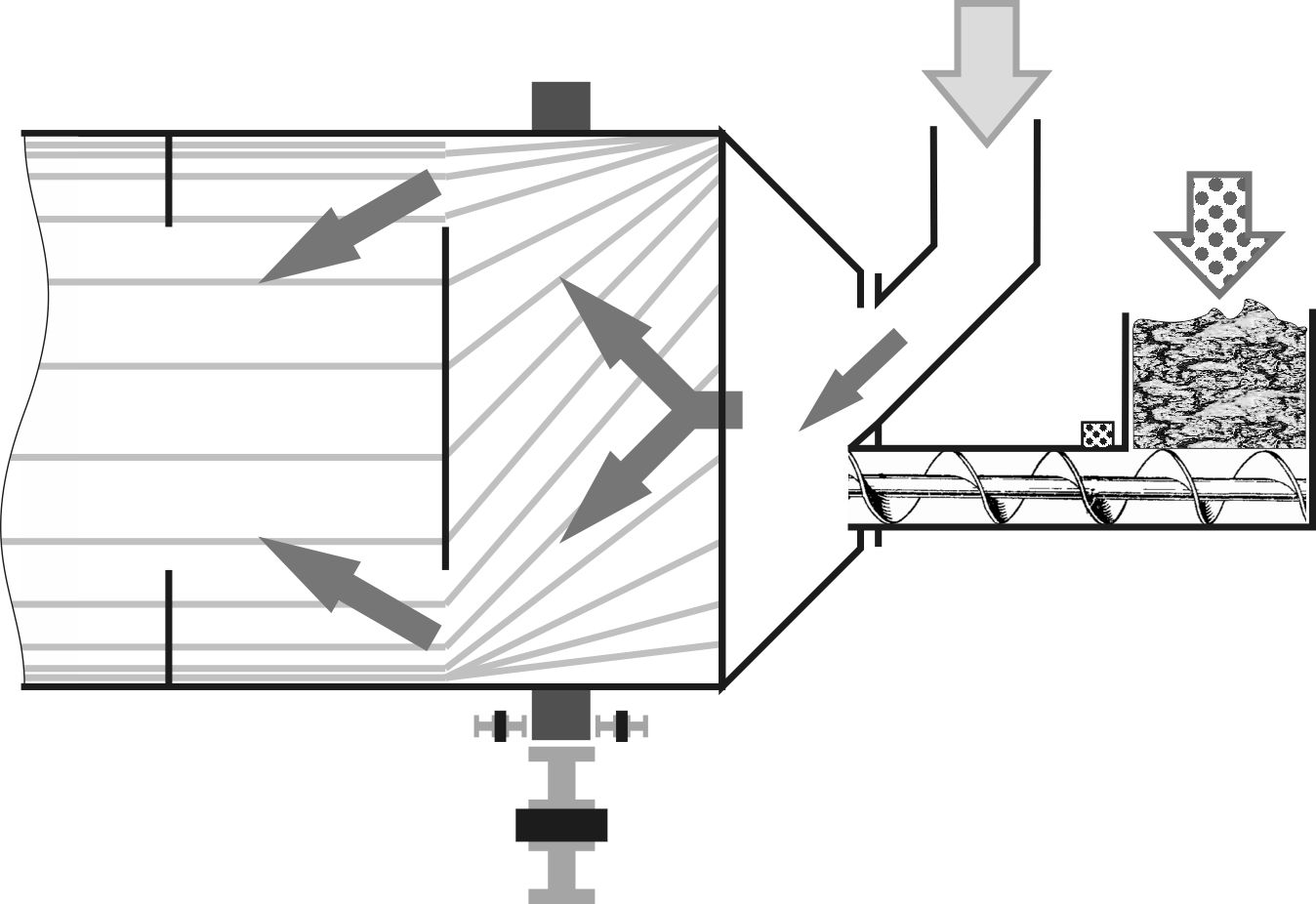

Si la entrada del tambor ya es bastante ancha y el tubo del agente térmico desciende desde arriba, el problema puede solucionarse de manera drástica: coloque el conducto de entrada en un ángulo no menor a 45° para evitar la acumulación de material, e instale un alimentador de tornillo en la pared vertical debajo para alimentar el material en la cámara del tambor. Con esta configuración, el material no tendrá oportunidad de acumularse en el flujo caliente, y la carcasa del tornillo con material puede protegerse fácilmente del calor con aislamiento.

Si la entrada del tambor ya es bastante ancha y el tubo del agente térmico desciende desde arriba, el problema puede solucionarse de manera drástica: coloque el conducto de entrada en un ángulo no menor a 45° para evitar la acumulación de material, e instale un alimentador de tornillo en la pared vertical debajo para alimentar el material en la cámara del tambor. Con esta configuración, el material no tendrá oportunidad de acumularse en el flujo caliente, y la carcasa del tornillo con material puede protegerse fácilmente del calor con aislamiento.

Desgaste de bandas y rodillos de soporte

Las ruedas recubiertas de goma perdonan muchas cosas, pero generalmente no pueden manejar tambores con una capacidad mayor a 1 tonelada por hora. En principio, recalcular el área de soporte específica muestra que cuatro ruedas especialmente fabricadas con un ancho de 400-500 mm (16-20 pulgadas) pueden soportar la carga de un tambor que pesa 12-15 toneladas (26,455-33,069 libras). Sin embargo, el costo de tales bandas anchas y los propios rodillos exclusivos se vuelve irrazonable. Por ello, la forma más sencilla es instalar bandas de acero de 100-150 mm (4-6 pulgadas) de ancho en el tambor y rodillos algo más anchos con un diámetro de 300-400 mm (12-16 pulgadas). Estos pares se asemejan al transporte ferroviario, pero difieren significativamente en características tecnológicas. La forma especial de la rueda de un vagón ayuda a orientarse naturalmente de manera perpendicular al riel, por lo que la mayor parte del tiempo sólo se experimenta fricción de rodamiento. Para los soportes del tambor, sin importar cuán cuidadosamente se alinee, siempre está presente la fricción lateral. Incluso un desplazamiento de 50 micrones por cada revolución del rodillo se traduce en un arrastre relativo de las superficies de 1 metro por hora (3.3 pies) o más de medio kilómetro (1640 pies) por mes, lo que lleva a un desgaste significativo. La lubricación es posible si la transmisión es por cadena o engranajes, pero recoge todo el polvo abrasivo, y sin limpieza y reemplazo regular, solo empeora la situación.

La segunda característica en comparación con el transporte ferroviario es la interacción entre diferentes calidades de acero en la rueda y el riel. La experiencia de instalar rieles endurecidos hechos de acero fuerte mostró una aceleración significativa en el desgaste. Esto sucede porque las partículas duras presionan el riel blando y cementan la superficie, similar al taladro vibrante de piedra con tubos de cobre. El uso de un riel duro elimina el efecto y conduce al desgaste habitual. Por lo tanto, se usa acero bastante blando con un contenido de manganeso de 0.5...1%, lo que promueve el autocemento de la superficie y aumenta la tenacidad de la aleación. Al contrario, los rodillos se fabrican con aceros aleados de alto contenido de carbono o hierro fundido gris con grandes cristales de carburo. La fragilidad es menos problemática que en el transporte, ya que los rodillos no encuentran juntas y desvíos. Todo lo mencionado indica que la sustitución de las bandas y los rodillos puede costar hasta la mitad del precio del tambor de secado, y la vida útil puede reducirse a 1-2 años si incluso un rodillo está desalineado.

Mayor Atención Durante la Operación

A pesar de la relativa simplicidad de la estructura del tambor, las partes adyacentes requieren atención y mantenimiento regular. La negligencia puede llevar a reparaciones costosas y largos tiempos de inactividad. Un sello móvil desgastado no causa muchos problemas incluso con una entrada excesiva de aire exterior, hasta que se atasca y desplaza el tambor de sus soportes, deformando irreversiblemente los conductos de aire. Cuando el desgaste de las bandas o rodillos de soporte se vuelve evidente, generalmente es demasiado tarde para ajustar, ya que el tambor comienza a "vagar" en todas direcciones, arriesgando paradas o daños durante la operación. Una parada repentina causada por la sobrecarga del tambor con material debido a la inexperiencia puede llevar a un incendio grave. Antes de la puesta en servicio, es necesario probar la operación en todos los modos máximos en cuanto a velocidad, carga de material, automatización de control de rotación y temperaturas. Es mejor entender el principio de sellado, su ajuste, lubricación, y abastecerse de consumibles, incluso si serán necesarios en 1-2 años. Es obligatorio verificar la presencia y preparación de las válvulas de explosión, asegurando que su área corresponda al volumen de trabajo de la secadora. El área mínima total de las válvulas, expresada en metros cuadrados, se calcula multiplicando el volumen en metros cúbicos por un coeficiente de 0.05. También se deben organizar válvulas de explosión en tramos rectos de conductos y ciclones, con las secciones más pequeñas no teniendo menos de 5 decímetros cuadrados (0.5 pies cuadrados).

También es importante entender que las capacidades del tambor no son ilimitadas. Mientras que el secado de arena, aserrín y astillas de madera es relativamente sencillo, trabajar con materias primas pegajosas como el estiércol, los residuos de destilería o el sapropel puede conducir a la formación de bolas. En lugar de obtener un material seco y suelto, la salida se convierte en grupos húmedos y pequeños gránulos que bloquean los conductos de aire y obstruyen completamente el espacio en las trituradoras de martillos. Para secar materiales similares a la arcilla, la solución más simple es reciclar el 30-50% del material seco de vuelta a la mezcladora para diluir la masa inicial y reducir el contenido de humedad. La situación se vuelve aún más desafiante con el secado de RDF (Combustible Derivado de Residuos), que consta de 30-40% de fragmentos de polietileno y polímeros similares de bajo punto de fusión. Como resultado de la fusión, no solo se forman gránulos, sino que también se crean capas en las boquillas, haciendo que el tambor quede completamente cubierto con el material original. La presencia de ingredientes de bajo punto de fusión requiere reducir la temperatura de entrada del agente, y si la construcción lo permite, aumentar la cantidad de agente de calentamiento para mantener la eficiencia de producción. Generalmente, esto se resuelve instalando ciclones adicionales, reemplazando el ventilador de la secadora e instalando una compuerta de control en lugar de una válvula de explosión en la tubería de entrada del tambor para suministrar aire frío adicional con una resistencia mínima.