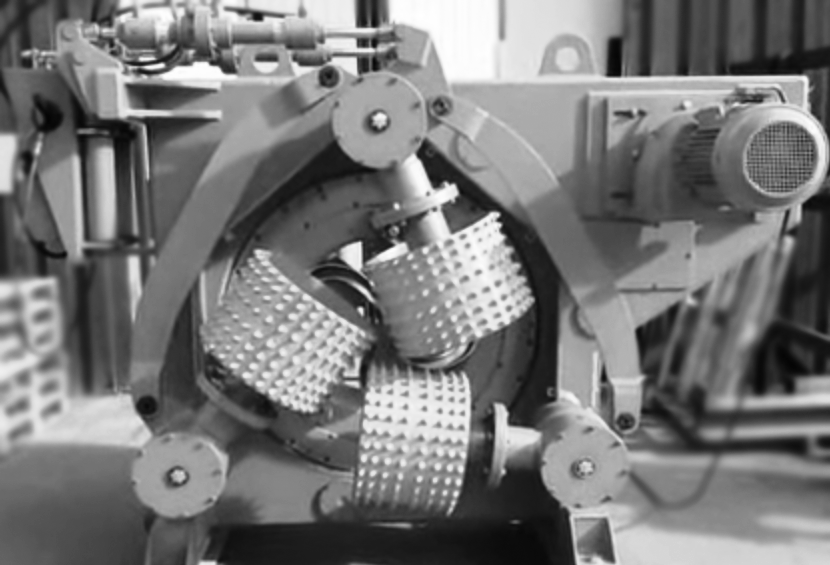

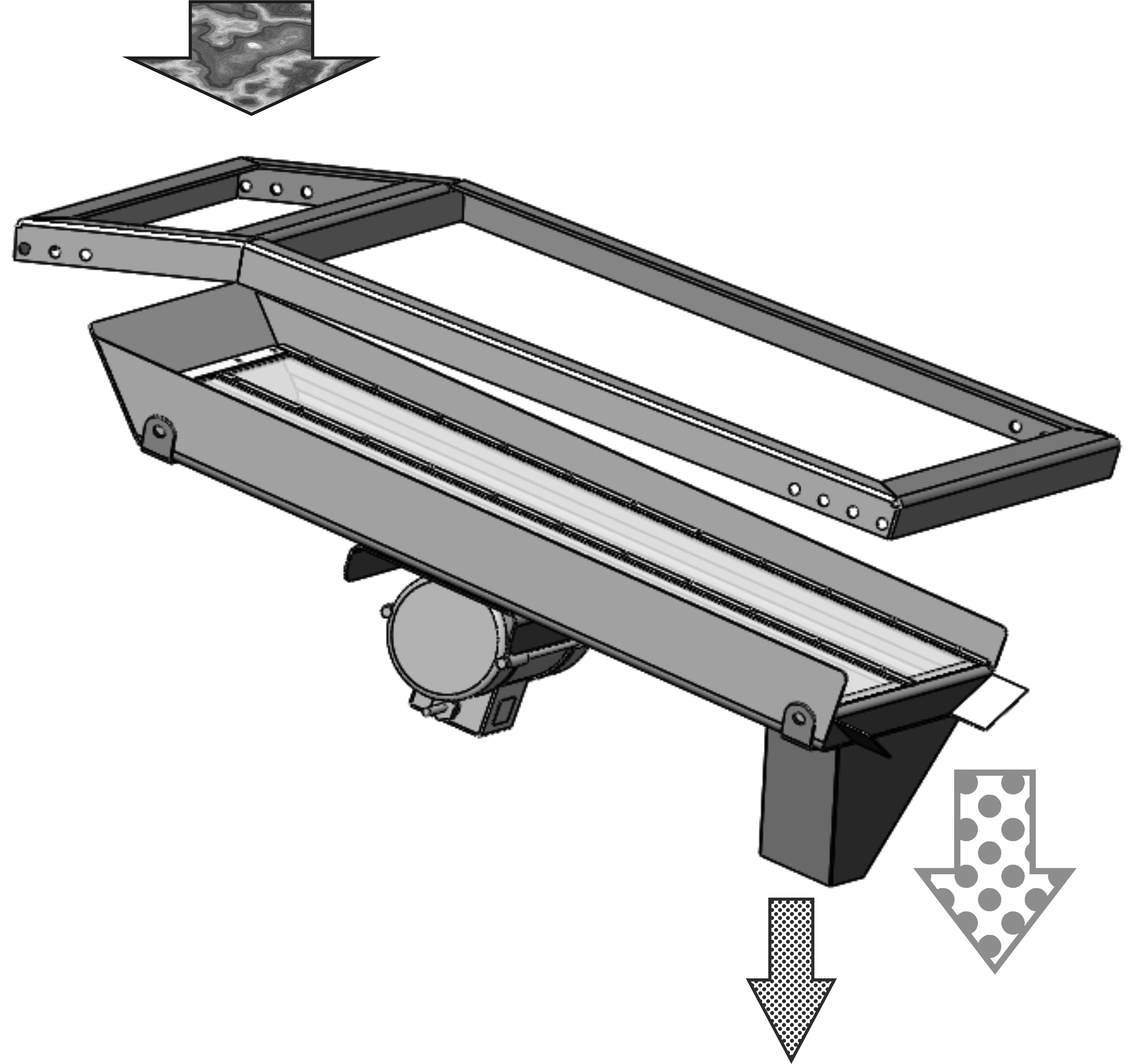

Los separadores de discos se utilizan para separar fracciones grandes de material prima relativamente húmedo y fibroso, pero friable. Estos dispositivos consisten en varios ejes con discos montados en ellos, todos alineados en un solo plano y girando en la misma dirección. La distancia entre los discos se elige de manera que las piezas grandes se desplacen hasta el borde, mientras que las partículas más pequeñas caen y son llevadas por un transportador. Estos sistemas son efectivos para separar palos grandes de las astillas de madera y para eliminar trozos grandes de corteza del aserrín. A veces se usan para sacudir tablas y costeras que salen del aserrín y fibras de madera.

Los separadores de discos se utilizan para separar fracciones grandes de material prima relativamente húmedo y fibroso, pero friable. Estos dispositivos consisten en varios ejes con discos montados en ellos, todos alineados en un solo plano y girando en la misma dirección. La distancia entre los discos se elige de manera que las piezas grandes se desplacen hasta el borde, mientras que las partículas más pequeñas caen y son llevadas por un transportador. Estos sistemas son efectivos para separar palos grandes de las astillas de madera y para eliminar trozos grandes de corteza del aserrín. A veces se usan para sacudir tablas y costeras que salen del aserrín y fibras de madera.

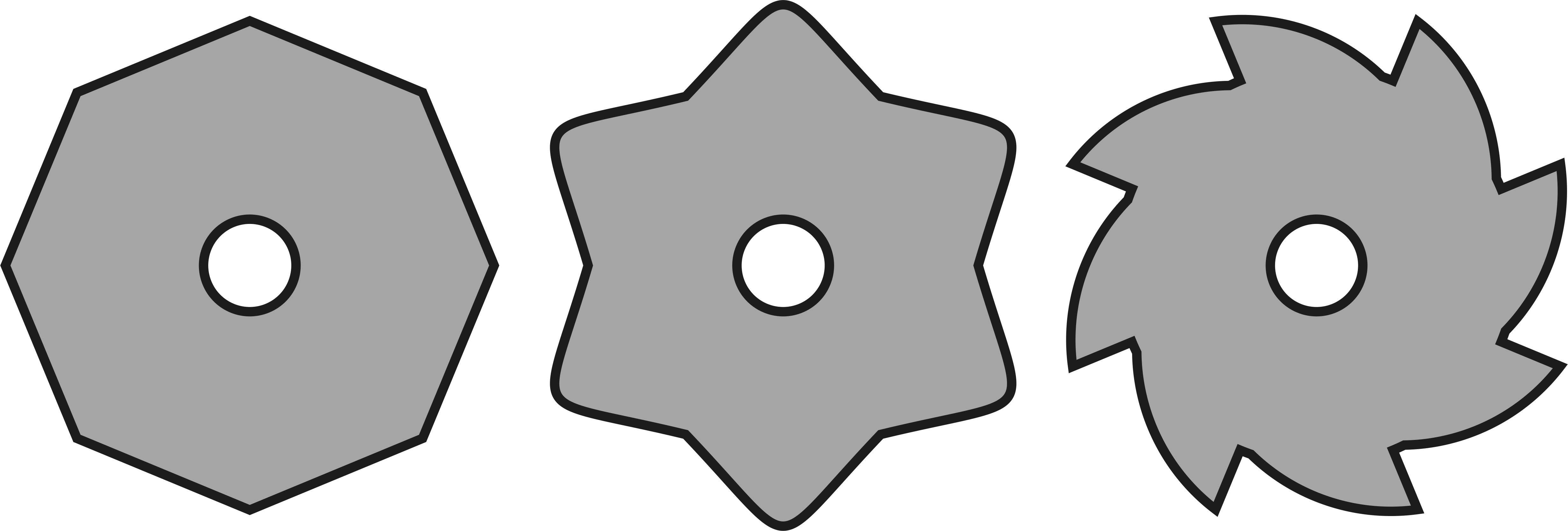

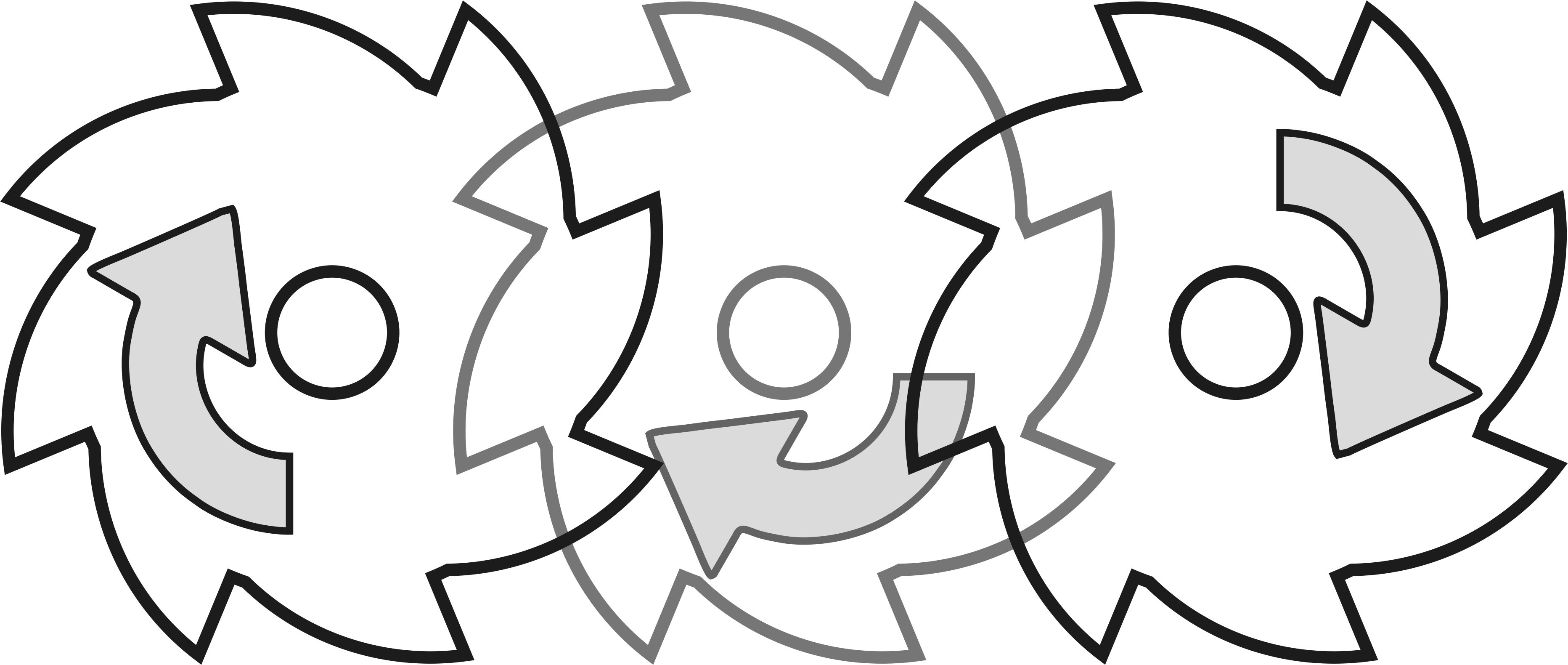

La forma de los discos y su velocidad de rotación se seleccionan en función del tipo específico de material prima e impurezas, aunque el dispositivo es generalmente universal. Un disco con un borde en forma de octágono regular es el más popular para limpiar aserrín, ya que permite que las placas se establezcan a una distancia mínima entre sí. Como resultado, solo las fracciones más finas pasan a través del separador, pero el rendimiento disminuye significativamente. Es necesario aumentar considerablemente la longitud del camino añadiendo más ejes e incrementando los costos para cortar los discos. El material se tamiza mucho mejor en placas en forma de estrella hexagonal con puntas redondeadas. Las proyecciones lanzan astillas y trozos hacia arriba, ayudando a romper grumos congelados y sacudir el aserrín de los troncos. Sin embargo, estas proyecciones, si las placas están demasiado cerca, pueden causar atascos por fibras y hebras de cáñamo enredadas. Para liberar las brechas de partículas y fibras, un borde dentado con seis u ocho dientes y rotación inversa es el más adecuado. Las astillas atascadas entre los discos resbalan por la joroba redondeada del diente y son expulsadas hacia afuera. Si por error, la rotación se organiza en la dirección opuesta, la parte plana del diente se atasca en el primer palo que llega a la superficie del separador. Curiosamente, los discos dentados que giran de manera óptima pueden lanzar fibras y palillos hacia arriba que son 3-5 veces más pequeños en grosor que el espacio entre las placas.

La forma de los discos y su velocidad de rotación se seleccionan en función del tipo específico de material prima e impurezas, aunque el dispositivo es generalmente universal. Un disco con un borde en forma de octágono regular es el más popular para limpiar aserrín, ya que permite que las placas se establezcan a una distancia mínima entre sí. Como resultado, solo las fracciones más finas pasan a través del separador, pero el rendimiento disminuye significativamente. Es necesario aumentar considerablemente la longitud del camino añadiendo más ejes e incrementando los costos para cortar los discos. El material se tamiza mucho mejor en placas en forma de estrella hexagonal con puntas redondeadas. Las proyecciones lanzan astillas y trozos hacia arriba, ayudando a romper grumos congelados y sacudir el aserrín de los troncos. Sin embargo, estas proyecciones, si las placas están demasiado cerca, pueden causar atascos por fibras y hebras de cáñamo enredadas. Para liberar las brechas de partículas y fibras, un borde dentado con seis u ocho dientes y rotación inversa es el más adecuado. Las astillas atascadas entre los discos resbalan por la joroba redondeada del diente y son expulsadas hacia afuera. Si por error, la rotación se organiza en la dirección opuesta, la parte plana del diente se atasca en el primer palo que llega a la superficie del separador. Curiosamente, los discos dentados que giran de manera óptima pueden lanzar fibras y palillos hacia arriba que son 3-5 veces más pequeños en grosor que el espacio entre las placas.

El diámetro de los discos para la separación de desechos de madera es generalmente de unos 200mm (8 pulgadas). Generalmente, el diámetro no supera de 3 a 4 veces el tamaño promedio de las piezas grandes que se están separando. El diámetro del eje es de 35-50mm (1.5-2 pulgadas), dependiendo del ancho de trabajo del separador, que oscila entre 0.5 y 1.5 metros (2-5 pies). El grosor del acero para los discos es de al menos 3mm para diseños dentados y de al menos 2mm para formas octagonales. La velocidad de rotación óptima se elige según el diámetro del disco y debe proporcionar una aceleración centrífuga no mayor a la mitad de la aceleración de la gravedad, lo que para un diámetro de 200mm (8 pulgadas) significa 60-70 rpm. Aumentar la velocidad mejora el efecto de sacudida, pero el aserrín se vuelve mucho más difícil de pasar entre los discos y termina como residuo con escombros. Reducir la velocidad por debajo de lo óptimo disminuye proporcionalmente el rendimiento del dispositivo.

El diámetro de los discos para la separación de desechos de madera es generalmente de unos 200mm (8 pulgadas). Generalmente, el diámetro no supera de 3 a 4 veces el tamaño promedio de las piezas grandes que se están separando. El diámetro del eje es de 35-50mm (1.5-2 pulgadas), dependiendo del ancho de trabajo del separador, que oscila entre 0.5 y 1.5 metros (2-5 pies). El grosor del acero para los discos es de al menos 3mm para diseños dentados y de al menos 2mm para formas octagonales. La velocidad de rotación óptima se elige según el diámetro del disco y debe proporcionar una aceleración centrífuga no mayor a la mitad de la aceleración de la gravedad, lo que para un diámetro de 200mm (8 pulgadas) significa 60-70 rpm. Aumentar la velocidad mejora el efecto de sacudida, pero el aserrín se vuelve mucho más difícil de pasar entre los discos y termina como residuo con escombros. Reducir la velocidad por debajo de lo óptimo disminuye proporcionalmente el rendimiento del dispositivo.

La forma más económica de fabricar un separador de discos es soldar secuencialmente discos cortados en CNC a una barra redonda calibrada, aplicando soldaduras intermitentes solo en un lado. No es necesario tornear la barra redonda ya que el rodamiento y los engranajes de cadena se eligen para ajustar el mismo diámetro. Los engranajes de cadena también se pueden cortar de una hoja sin endurecerse y colocar con 2-3 puntos de soldadura, utilizando la cadena de transmisión más común en la región porque las fuerzas de rotación involucradas son mínimas. Por supuesto, si el presupuesto lo permite, es preferible usar engranajes endurecidos montados en un buje cónico. Para una mejor cobertura de los engranajes impulsados, es conveniente usar engranajes tensores, que consisten en un engranaje, un rodamiento dentro de él y un perno con roscado parcial que sirve como eje para la carrera interior. Estos engranajes se utilizan a menudo en maquinaria agrícola y suelen ser un consumible económico en las tiendas de repuestos para tractores. Se desaconseja encarecidamente usar tensores con almohadillas plásticas deslizantes ya que se desgastan demasiado rápido debido a las partículas de biomasa.

La forma más económica de fabricar un separador de discos es soldar secuencialmente discos cortados en CNC a una barra redonda calibrada, aplicando soldaduras intermitentes solo en un lado. No es necesario tornear la barra redonda ya que el rodamiento y los engranajes de cadena se eligen para ajustar el mismo diámetro. Los engranajes de cadena también se pueden cortar de una hoja sin endurecerse y colocar con 2-3 puntos de soldadura, utilizando la cadena de transmisión más común en la región porque las fuerzas de rotación involucradas son mínimas. Por supuesto, si el presupuesto lo permite, es preferible usar engranajes endurecidos montados en un buje cónico. Para una mejor cobertura de los engranajes impulsados, es conveniente usar engranajes tensores, que consisten en un engranaje, un rodamiento dentro de él y un perno con roscado parcial que sirve como eje para la carrera interior. Estos engranajes se utilizan a menudo en maquinaria agrícola y suelen ser un consumible económico en las tiendas de repuestos para tractores. Se desaconseja encarecidamente usar tensores con almohadillas plásticas deslizantes ya que se desgastan demasiado rápido debido a las partículas de biomasa.

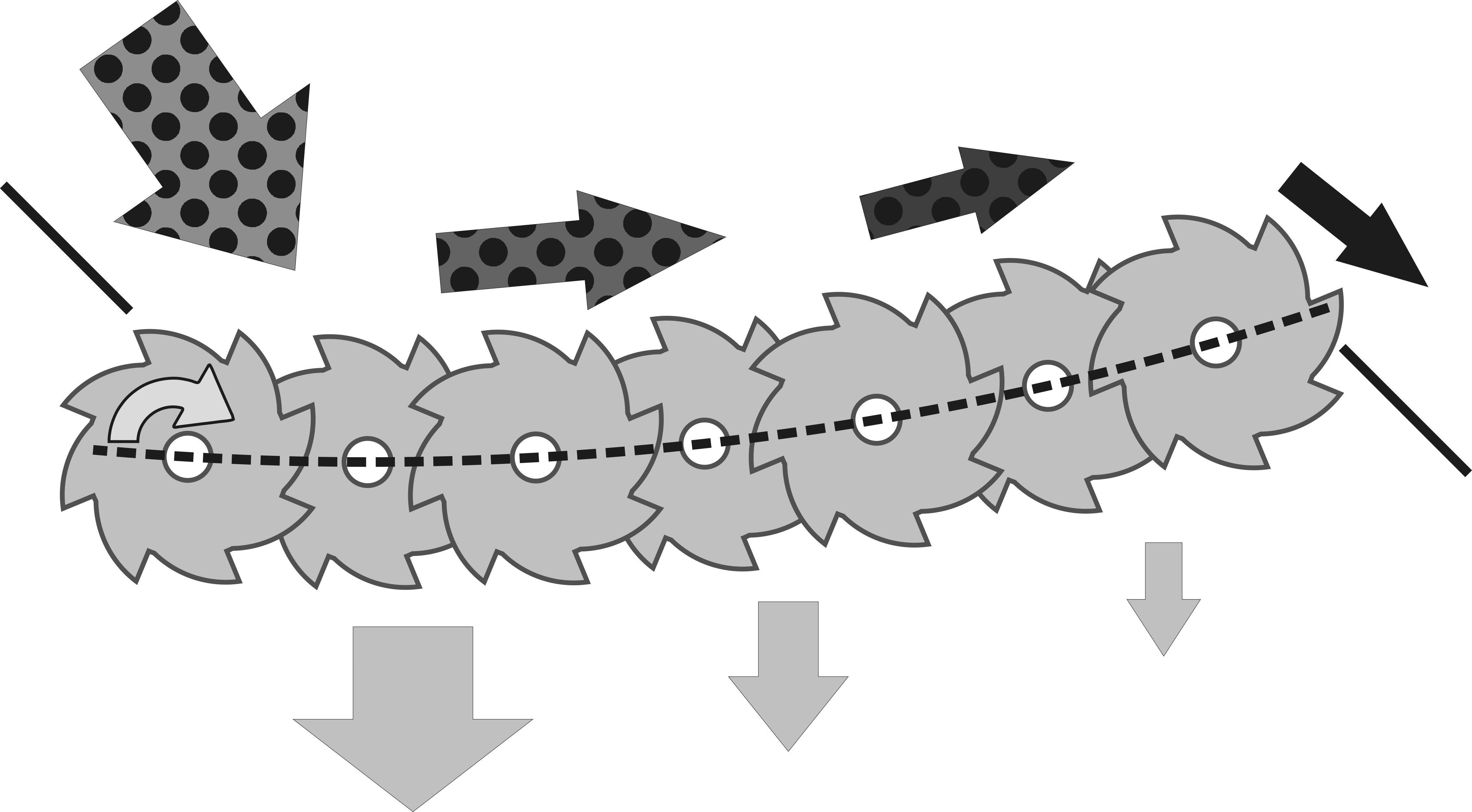

Si ya hay un separador de discos instalado en la línea de producción, pero su eficiencia es insuficiente para una separación de calidad, una buena forma de aumentar el rendimiento es añadir una inclinación inversa de 10-15°. El material se arrastrará por los discos y el tiempo de sacudida aumentará aproximadamente 1.5 veces. Al fabricar un separador para su uso en un espacio confinado, los ejes se disponen inicialmente en un arco para que la mayor parte del aserrín caiga a través de los ejes casi horizontales al frente, mientras que las piezas grandes tienen tiempo de retenerse, voltearse varias veces y limpiarse completamente en las últimas 3-4 ensamblajes. Es útil agregar un mecanismo de ajuste al diseño del soporte para seleccionar el ángulo óptimo para cualquier materia prima.

Si ya hay un separador de discos instalado en la línea de producción, pero su eficiencia es insuficiente para una separación de calidad, una buena forma de aumentar el rendimiento es añadir una inclinación inversa de 10-15°. El material se arrastrará por los discos y el tiempo de sacudida aumentará aproximadamente 1.5 veces. Al fabricar un separador para su uso en un espacio confinado, los ejes se disponen inicialmente en un arco para que la mayor parte del aserrín caiga a través de los ejes casi horizontales al frente, mientras que las piezas grandes tienen tiempo de retenerse, voltearse varias veces y limpiarse completamente en las últimas 3-4 ensamblajes. Es útil agregar un mecanismo de ajuste al diseño del soporte para seleccionar el ángulo óptimo para cualquier materia prima.