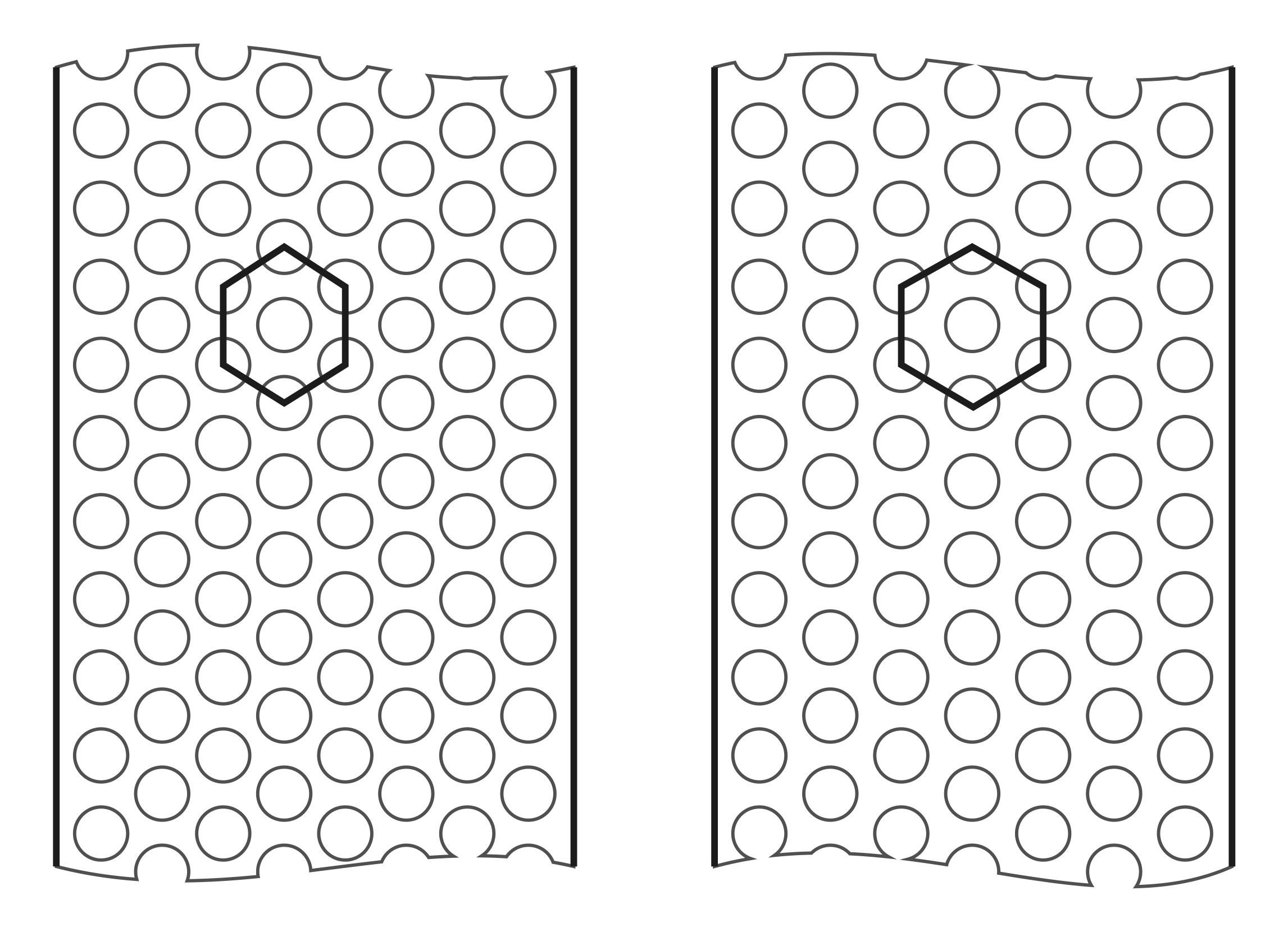

Es importante mencionar la colocación de los orificios en la pista de la matriz. El principio es similar a la proporción de perforación en las rejillas de las trituradoras: cuantos más orificios caben en la pista, mayor es la productividad y eficiencia del peletizador, pero disminuye la resistencia de la matriz. La imagen muestra dos opciones para la distribución de orificios en una matriz de 480 mm (19 pulgadas) de diámetro con un ancho de pista de 78 mm (3 pulgadas) y un diámetro de orificio de 8 mm (0.3 pulgadas). A la izquierda hay ocho filas de orificios y a la derecha, siete filas. En ambos casos, cada fila contiene 128 orificios. Desde aproximadamente 2000 hasta 2020, esto fue una forma de distinguir el origen de las matrices para el peletizador OGM-1.5, ya que las alemanas tenían más orificios, una productividad notablemente mayor y un inicio inicial más fácil en comparación con las chinas. Más tarde, los fabricantes chinos, advirtiendo sobre las consecuencias de debilitar la matriz, comenzaron a producir matrices geométricamente similares a las de Alemania.

Es importante mencionar la colocación de los orificios en la pista de la matriz. El principio es similar a la proporción de perforación en las rejillas de las trituradoras: cuantos más orificios caben en la pista, mayor es la productividad y eficiencia del peletizador, pero disminuye la resistencia de la matriz. La imagen muestra dos opciones para la distribución de orificios en una matriz de 480 mm (19 pulgadas) de diámetro con un ancho de pista de 78 mm (3 pulgadas) y un diámetro de orificio de 8 mm (0.3 pulgadas). A la izquierda hay ocho filas de orificios y a la derecha, siete filas. En ambos casos, cada fila contiene 128 orificios. Desde aproximadamente 2000 hasta 2020, esto fue una forma de distinguir el origen de las matrices para el peletizador OGM-1.5, ya que las alemanas tenían más orificios, una productividad notablemente mayor y un inicio inicial más fácil en comparación con las chinas. Más tarde, los fabricantes chinos, advirtiendo sobre las consecuencias de debilitar la matriz, comenzaron a producir matrices geométricamente similares a las de Alemania.

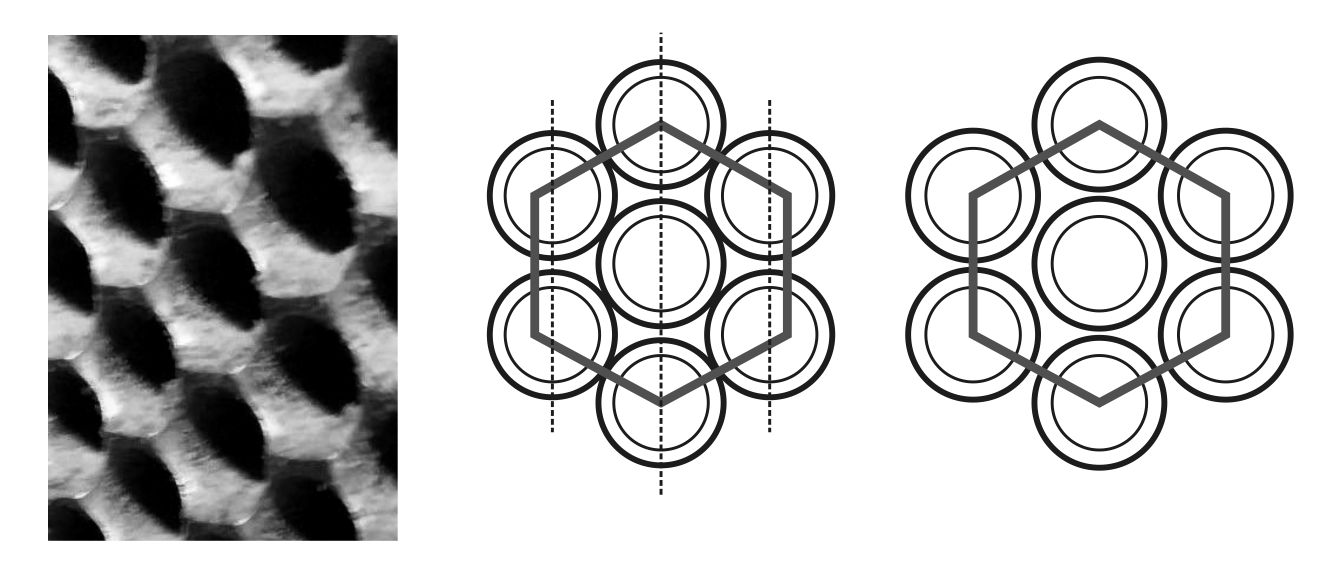

Al observar de cerca la disposición de los seis orificios más cercanos, se nota que los orificios de filas adyacentes están más cerca entre sí en comparación con los orificios de la misma fila. No se pueden colocar más cerca debido al requerimiento de avellanado, que agrega aproximadamente 1.3 mm (0.05 pulgadas) en radio. Como resultado, con una disposición más densa, los avellanados de las filas adyacentes tocan en los bordes y posteriormente experimentan un mayor desgaste del material, afilándose como una cuchilla. Con esta forma, la superficie de la matriz corta a través del pastel de aserrín calentado y compactado con mínima resistencia, permitiendo la máxima productividad. Los nervios más gruesos se colocan a través del movimiento del rodillo, ayudando a atrapar el material en la cuña entre la cáscara y la matriz.

Al observar de cerca la disposición de los seis orificios más cercanos, se nota que los orificios de filas adyacentes están más cerca entre sí en comparación con los orificios de la misma fila. No se pueden colocar más cerca debido al requerimiento de avellanado, que agrega aproximadamente 1.3 mm (0.05 pulgadas) en radio. Como resultado, con una disposición más densa, los avellanados de las filas adyacentes tocan en los bordes y posteriormente experimentan un mayor desgaste del material, afilándose como una cuchilla. Con esta forma, la superficie de la matriz corta a través del pastel de aserrín calentado y compactado con mínima resistencia, permitiendo la máxima productividad. Los nervios más gruesos se colocan a través del movimiento del rodillo, ayudando a atrapar el material en la cuña entre la cáscara y la matriz.

En el diseño alemán para un orificio de 8 mm (0.3 pulgadas), el paso entre orificios en una fila es de 11.75 mm (0.46 pulgadas), y la distancia entre los centros de filas adyacentes es de 9.25 mm (0.36 pulgadas), dejando 2 mm (0.08 pulgadas) desde el borde de la pista hasta el borde del avellanado. Para los orificios de 6 mm (0.24 pulgadas), la misma pista acomoda 10 filas de orificios con 160 orificios por fila, con un paso de 9.42 mm (0.37 pulgadas) en una fila y una distancia de 7.4 mm (0.29 pulgadas) entre centros de fila. Por lo tanto, para la opción de 6 mm, hay un patrón consistente de un paso menos frecuente en una fila que la distancia entre orificios en filas adyacentes.

En el diseño alemán para un orificio de 8 mm (0.3 pulgadas), el paso entre orificios en una fila es de 11.75 mm (0.46 pulgadas), y la distancia entre los centros de filas adyacentes es de 9.25 mm (0.36 pulgadas), dejando 2 mm (0.08 pulgadas) desde el borde de la pista hasta el borde del avellanado. Para los orificios de 6 mm (0.24 pulgadas), la misma pista acomoda 10 filas de orificios con 160 orificios por fila, con un paso de 9.42 mm (0.37 pulgadas) en una fila y una distancia de 7.4 mm (0.29 pulgadas) entre centros de fila. Por lo tanto, para la opción de 6 mm, hay un patrón consistente de un paso menos frecuente en una fila que la distancia entre orificios en filas adyacentes.

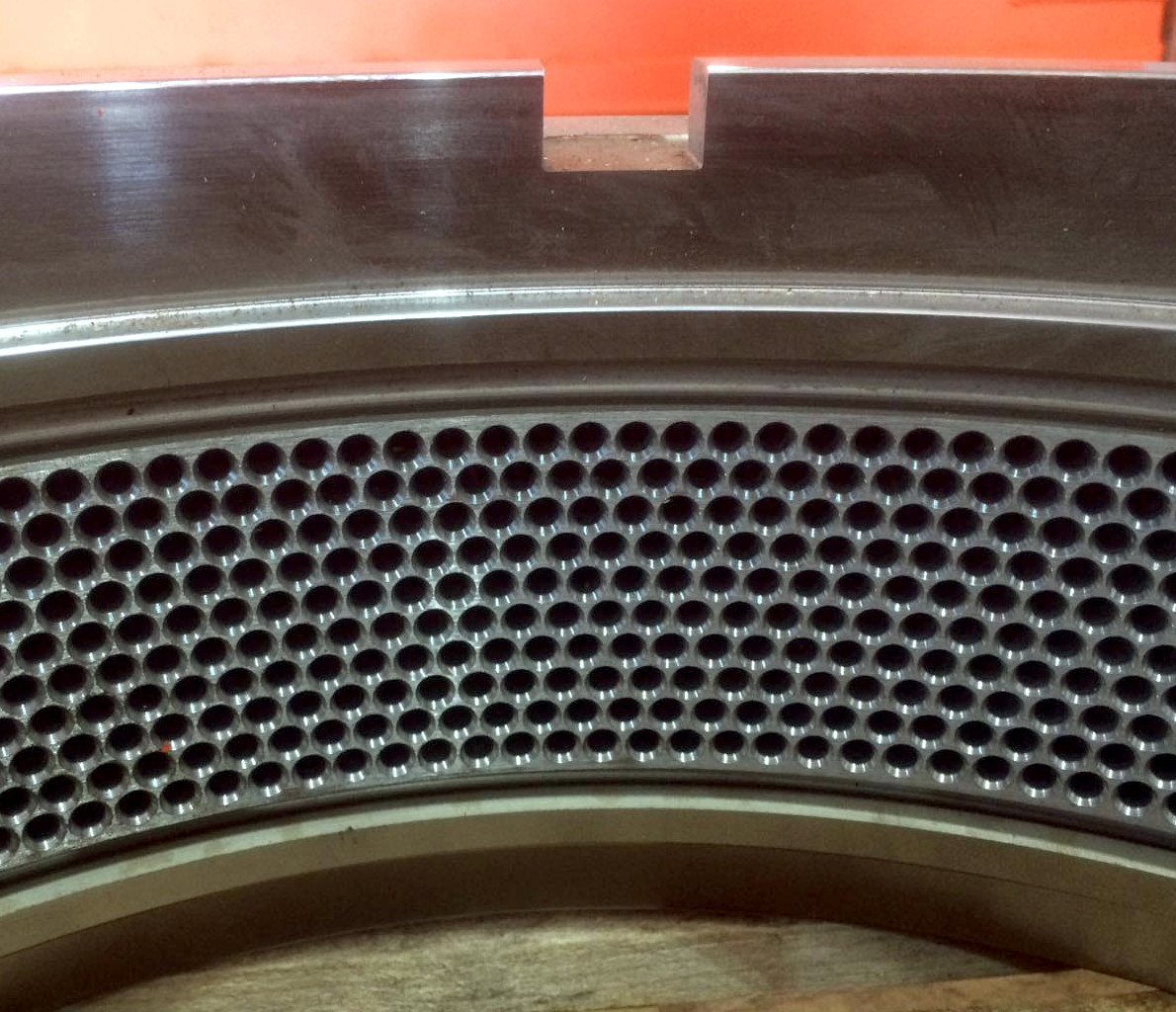

Existen básicamente dos tipos de máquinas de perforación para producir matrices anulares. La versión antigua implica colocar la pieza de trabajo en una mesa giratoria horizontal, rodeada de 4 a 8 husillos con brocas dirigidas hacia el centro de la pieza. El número óptimo de perforaciones simultáneas es seis. Esta disposición es conveniente para el mantenimiento y proporciona suficiente espacio para impulsos bastante potentes, permitiendo perforar agujeros de hasta 16 mm (0.63 pulgadas) de diámetro. Sin embargo, estas máquinas tienen una mala precisión de posicionamiento, lo que dificulta la producción de matrices anulares con agujeros de menos de 4 mm (0.16 pulgadas). La nueva versión presenta una matriz posicionada verticalmente y un cabezal de perforación que se mueve de arriba hacia abajo con cuatro brocas a una distancia de 20-25 mm (0.79-0.98 pulgadas). Este arreglo permite un posicionamiento mucho más preciso de los agujeros y se usa ampliamente para la producción en masa de matrices para alimentos para animales con agujeros que van de 1.5 a 4 mm (0.06-0.16 pulgadas).

Al comparar matrices con 8 filas de 128 agujeros fabricadas en máquinas nuevas con matrices con 7 filas de 126 agujeros fabricadas en máquinas antiguas, se obtiene una reducción del 42% en el tiempo de procesamiento. Esto se debe a que la máquina antigua puede perforar 6 agujeros simultáneamente en lugar de 4 y tiene una fila menos. Por lo tanto, al hacer pedidos a instalaciones que se especializan en matrices para biocombustibles con diámetros de agujero más grandes y operan máquinas más antiguas, se puede ahorrar hasta un 20%, siempre que el comportamiento de la matriz y su vida útil satisfagan a los tecnólogos.

Hay otro detalle importante para casi cualquier matriz de anillo: su pista debe estar más alta que el cuerpo adyacente por una altura destinada al desgaste. Si la pista y el resto de la pieza están en la misma superficie, el material crudo se presionará junto a la pista y empujará los rodillos lejos de la matriz. Además, el menor desgaste en los bordes comparado con el medio de la pista no permitirá la instalación de nuevos rodillos sin nivelar la matriz. Si el diseño no permite una pista de matriz que sobresalga, se realizan ranuras de 8x8 mm o 10x10 mm junto a ella. Estas ranuras permiten que el borde de la pista de la cubierta pase por encima, dejando un espacio para la salida libre del exceso de material sin quedar atrapado en la parte cerrada.

Con una matriz plana, las cosas son mucho más interesantes. La disposición hexagonal de los agujeros lleva a puntos muertos donde la cubierta choca con el material crudo y salta como golpeando baches. Esto resulta en una carga de impacto, un aumento del espacio libre y una operación inestable. La foto muestra una franja enrollada del rodillo, dentro de la cual se encuentra parte de la pista sin agujeros. En dicha disposición, idealmente se deberían hacer más agujeros, aunque los de los bordes no funcionen completamente. La distribución de agujeros hexagonales sigue funcionando muy bien para matrices con un diámetro de 600-1000 mm (24-39 pulgadas), ya que la distribución uniforme de los agujeros sobre el área proporciona la granulación más suave y eficiente, pero para diámetros de hasta 300 mm (12 pulgadas), la situación se parece a la de la foto. Además, es imposible crear de forma barata una pista que sobresalga o su ranura limitante en matrices pequeñas con tal patrón, ya que esto requeriría fresado a lo largo de una trayectoria compleja. Esto es una nota para los fabricantes de matrices en masa que usan máquinas CNC donde taladrar y fresar estarán integrados en un programa único.

Con una matriz plana, las cosas son mucho más interesantes. La disposición hexagonal de los agujeros lleva a puntos muertos donde la cubierta choca con el material crudo y salta como golpeando baches. Esto resulta en una carga de impacto, un aumento del espacio libre y una operación inestable. La foto muestra una franja enrollada del rodillo, dentro de la cual se encuentra parte de la pista sin agujeros. En dicha disposición, idealmente se deberían hacer más agujeros, aunque los de los bordes no funcionen completamente. La distribución de agujeros hexagonales sigue funcionando muy bien para matrices con un diámetro de 600-1000 mm (24-39 pulgadas), ya que la distribución uniforme de los agujeros sobre el área proporciona la granulación más suave y eficiente, pero para diámetros de hasta 300 mm (12 pulgadas), la situación se parece a la de la foto. Además, es imposible crear de forma barata una pista que sobresalga o su ranura limitante en matrices pequeñas con tal patrón, ya que esto requeriría fresado a lo largo de una trayectoria compleja. Esto es una nota para los fabricantes de matrices en masa que usan máquinas CNC donde taladrar y fresar estarán integrados en un programa único.

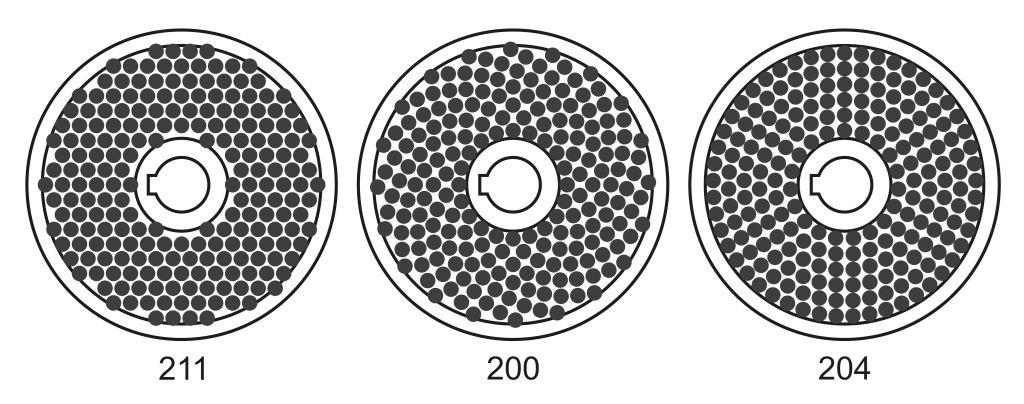

La segunda opción es la disposición concéntrica de filas de agujeros, con el espaciado entre filas disminuyendo a medida que aumenta el diámetro, y los agujeros de las filas se entrelazan. La ilustración compara la disposición de agujeros de 8 mm (0.3 pulgadas) con avellanados de 10 mm (0.4 pulgadas) de diámetro para una matriz con un diámetro de 200 mm (8 pulgadas) y un ancho de pista de 60 mm (2.4 pulgadas), con círculos que muestran el tamaño del avellanado. En el diseño hexagonal, el espaciado entre agujeros es de 11 mm (0.4 pulgadas), tomado como un promedio de una ejecución más o menos resistente basada en la experiencia de matrices de anillo. En la disposición concéntrica, el diámetro de cada fila se eligió para que los centros de los agujeros en filas adyacentes mantuvieran ese espacio de 11 mm (0.4 pulgadas). Sorprendentemente, casi la misma cantidad de agujeros encajaron. La segunda opción eliminó los puntos muertos cerca del centro pero dejó muchos a lo largo de los bordes, por lo que la complicación de la geometría no produjo el efecto esperado. En la tercera opción, los diámetros de las filas aumentan con un paso constante de 10 mm (0.4 pulgadas), lo cual es notablemente más que en la ejecución alemana de la matriz de anillo y ayuda a mantener una buena resistencia. El paso dentro de la fila es de aproximadamente 11.6 mm (0.5 pulgadas) con pequeñas desviaciones. Como resultado, casi la misma cantidad de agujeros se ajustaron como en las dos primeras opciones, pero sin puntos ciegos en los bordes de la pista y con la posibilidad de tornear una ranura en ambos lados de la pista. Como se muestra en la ilustración, bastantes agujeros tocan los bordes del avellanado, y aumentarlos llevaría a cierto cruce en los agujeros vecinos, lo que difícilmente afecta el comportamiento de la matriz. Además, ha habido múltiples casos donde un trozo más grueso que 15 mm (0.6 pulgadas) se rompió de la pista después de que grandes tornillos cayeron en el material crudo, y las matrices continuaron funcionando normalmente durante su vida útil habitual. La disposición concéntrica de filas de agujeros con espaciado consistente tanto en la fila como entre filas proporciona un trabajo mucho más estable y duradero con el tratamiento y endurecimiento adecuados de la superficie, y el porcentaje de perforación prácticamente no difiere de otros tipos de distribución de agujeros.

La segunda opción es la disposición concéntrica de filas de agujeros, con el espaciado entre filas disminuyendo a medida que aumenta el diámetro, y los agujeros de las filas se entrelazan. La ilustración compara la disposición de agujeros de 8 mm (0.3 pulgadas) con avellanados de 10 mm (0.4 pulgadas) de diámetro para una matriz con un diámetro de 200 mm (8 pulgadas) y un ancho de pista de 60 mm (2.4 pulgadas), con círculos que muestran el tamaño del avellanado. En el diseño hexagonal, el espaciado entre agujeros es de 11 mm (0.4 pulgadas), tomado como un promedio de una ejecución más o menos resistente basada en la experiencia de matrices de anillo. En la disposición concéntrica, el diámetro de cada fila se eligió para que los centros de los agujeros en filas adyacentes mantuvieran ese espacio de 11 mm (0.4 pulgadas). Sorprendentemente, casi la misma cantidad de agujeros encajaron. La segunda opción eliminó los puntos muertos cerca del centro pero dejó muchos a lo largo de los bordes, por lo que la complicación de la geometría no produjo el efecto esperado. En la tercera opción, los diámetros de las filas aumentan con un paso constante de 10 mm (0.4 pulgadas), lo cual es notablemente más que en la ejecución alemana de la matriz de anillo y ayuda a mantener una buena resistencia. El paso dentro de la fila es de aproximadamente 11.6 mm (0.5 pulgadas) con pequeñas desviaciones. Como resultado, casi la misma cantidad de agujeros se ajustaron como en las dos primeras opciones, pero sin puntos ciegos en los bordes de la pista y con la posibilidad de tornear una ranura en ambos lados de la pista. Como se muestra en la ilustración, bastantes agujeros tocan los bordes del avellanado, y aumentarlos llevaría a cierto cruce en los agujeros vecinos, lo que difícilmente afecta el comportamiento de la matriz. Además, ha habido múltiples casos donde un trozo más grueso que 15 mm (0.6 pulgadas) se rompió de la pista después de que grandes tornillos cayeron en el material crudo, y las matrices continuaron funcionando normalmente durante su vida útil habitual. La disposición concéntrica de filas de agujeros con espaciado consistente tanto en la fila como entre filas proporciona un trabajo mucho más estable y duradero con el tratamiento y endurecimiento adecuados de la superficie, y el porcentaje de perforación prácticamente no difiere de otros tipos de distribución de agujeros.

En el estiércol libre de cama, un problema conocido es la presencia de plumas. Estas fibras se colocan en el recorrido, se acumulan y obstruyen la matriz. La renuencia a instalar una trituradora de martillos y el alto contenido de humedad de la materia prima, que da como resultado pellets con una superficie mate, llevó a realizar experimentos utilizando matrices inusuales. Sus orificios están posicionados a 1-1.5 mm (0.04-0.06 pulgadas) más cerca entre sí con un avellanado mínimo. El contra taladro es solo 0.5 mm (0.02 pulgadas) más grande que el diámetro del orificio. Durante la operación, se forman bordes afilados en la entrada de los orificios, lo que ayuda a cortar las fibras y producir pellets con un contenido de humedad del 12-14% y una alta productividad.