Para la dosificación de biomasa, los transportadores de cadena y de tornillo son los más populares en uso. En ambas opciones, hay una captura confiable de la masa con la separación entre paletas o aspas en grumos de volumen predecible, y la velocidad de movimiento está bastante fuertemente ligada a la frecuencia de rotación del accionamiento. Los transportadores de banda y las bandejas vibratorias también se usan para grano, pellets y otras materias primas a granel, pero su configuración y operación son visiblemente más complejas. Una válvula rotatoria dosifica bien pellets y granos, pero puede dañar el producto si la abertura entre las aspas y la carcasa es demasiado pequeña, y una grande lleva a un derrame incontrolado. Al trabajar con aserrín húmedo, la válvula rotativa es extremadamente inestable porque los grumos de material se adhieren entre las aspas, reduciendo el volumen de trabajo y la velocidad de alimentación mientras se mantienen constantes las revoluciones.

A pesar de la simplicidad del diseño del tornillo, su ritmo de alimentación no siempre es proporcional a la velocidad de rotación. El comportamiento depende del ángulo de instalación respecto al horizonte y la fluidez del material dosificado. Aquí, como en un chiste, hay dos noticias: mala y buena.

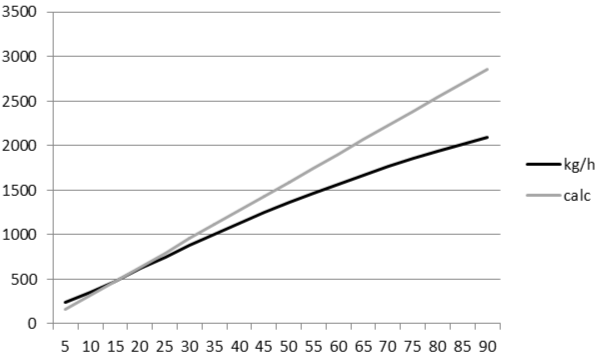

La mala noticia es que las diferencias con respecto a los cálculos teóricos son tan significativas que son difíciles de aplicar para predecir la tasa real de alimentación del material. En el gráfico de velocidad de alimentación de aserrín seco con un tornillo instalado horizontalmente bajo un depósito con agitador y un tornillo de diámetro de 150 mm (6 pulgadas), se representan dos líneas: la línea gris representa la tasa de alimentación teórica y la línea negra representa el rendimiento real medido. A velocidades de rotación menores de 15 rpm, el volumen real superó al teórico. Hay dos razones para este fenómeno. Primero, a velocidades de rotación extremadamente bajas, una distancia corta entre la entrada y la salida del tornillo, y un espacio relativamente grande entre el tornillo y la carcasa, es posible que el material caiga espontáneamente, lo que es especialmente notable para aditivos minerales o pellets al usar un tornillo espiral. Segundo, una alimentación muy lenta con una mezcla rítmica en el depósito sobre el tornillo lleva a la compactación de aserrín entre las roscas del tornillo y a un aumento temporal en la densidad aparente, y por lo tanto, a un aumento en la velocidad de alimentación.

La mala noticia es que las diferencias con respecto a los cálculos teóricos son tan significativas que son difíciles de aplicar para predecir la tasa real de alimentación del material. En el gráfico de velocidad de alimentación de aserrín seco con un tornillo instalado horizontalmente bajo un depósito con agitador y un tornillo de diámetro de 150 mm (6 pulgadas), se representan dos líneas: la línea gris representa la tasa de alimentación teórica y la línea negra representa el rendimiento real medido. A velocidades de rotación menores de 15 rpm, el volumen real superó al teórico. Hay dos razones para este fenómeno. Primero, a velocidades de rotación extremadamente bajas, una distancia corta entre la entrada y la salida del tornillo, y un espacio relativamente grande entre el tornillo y la carcasa, es posible que el material caiga espontáneamente, lo que es especialmente notable para aditivos minerales o pellets al usar un tornillo espiral. Segundo, una alimentación muy lenta con una mezcla rítmica en el depósito sobre el tornillo lleva a la compactación de aserrín entre las roscas del tornillo y a un aumento temporal en la densidad aparente, y por lo tanto, a un aumento en la velocidad de alimentación.

El efecto contrario se observa con una instalación inclinada del transportador dosificador. A revoluciones demasiado bajas, el material se desliza hacia la entrada o se mueve en la dirección deseada varias veces más lento de lo que sugiere la teoría. Los materiales que se aglomeran son menos reactivos al ángulo de inclinación, pero los aditivos minerales, pellets o granos pueden detenerse por completo si la velocidad es insuficiente.

En el lado derecho del gráfico, la diferencia entre la teoría y la práctica alcanza una reducción del 25-30% en el volumen real. Con el aumento de las velocidades de rotación, la capacidad de llenar el tornillo disminuye suavemente. Además, se proporciona información para un dosificador donde la entrada se extiende a lo largo del depósito con un agitador durante una longitud de más de 1 metro (3 pies) con la posibilidad de llenado en un amplio rango de revoluciones. Sin embargo, si la entrada del alimentador es comparable a la sección transversal del tornillo, luego, a cierta velocidad de rotación, se logra el máximo rendimiento y no aumenta más, ya que el agitador en el depósito simplemente no logra colapsar los arcos. Así, la mayor parte del tiempo, la entrada estrecha en la cavidad del tornillo está bloqueada por un grumo de material.

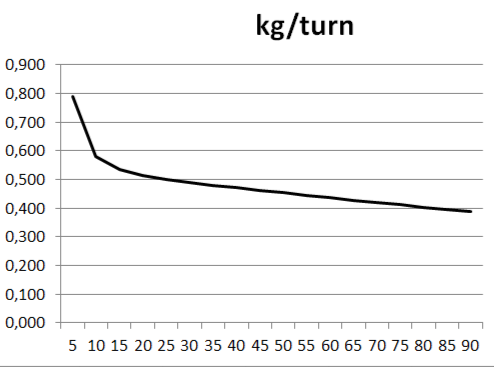

La buena noticia es que en la mitad del rango de operación, el coeficiente de reducción de la alimentación real en comparación con la teórica es bastante estable y se correlaciona bien para tornillos de diferentes diámetros y materiales con distinta fluidez. Esto es notable en la parte media del gráfico que muestra la cantidad de aserrín descargado por rotación del tornillo dependiendo de la velocidad de rotación. En el rango entre 30 y 70 rpm, la reducción es bastante consistente. Si, para la mezcla continua de dos o más ingredientes en el flujo, se seleccionan tornillos con tales rotaciones de manera que, con la proporción correcta de componentes, la frecuencia de la corriente suministrada a los accionamientos difiera mínimamente, entonces los convertidores de frecuencia pueden vincularse a través de un resistor ajustable. De esta manera, con un cambio en la tasa de alimentación del material principal, las velocidades de los tornillos para los aditivos se ajustarán automáticamente en la misma proporción, manteniendo la composición del producto bastante estable. Esto permite reemplazar un controlador, en el que se programan tablas de todos los coeficientes de corrección a lo largo de todo el rango de velocidades de los dosificadores, con una pequeña complicación del esquema de conexión de los convertidores de frecuencia.

La buena noticia es que en la mitad del rango de operación, el coeficiente de reducción de la alimentación real en comparación con la teórica es bastante estable y se correlaciona bien para tornillos de diferentes diámetros y materiales con distinta fluidez. Esto es notable en la parte media del gráfico que muestra la cantidad de aserrín descargado por rotación del tornillo dependiendo de la velocidad de rotación. En el rango entre 30 y 70 rpm, la reducción es bastante consistente. Si, para la mezcla continua de dos o más ingredientes en el flujo, se seleccionan tornillos con tales rotaciones de manera que, con la proporción correcta de componentes, la frecuencia de la corriente suministrada a los accionamientos difiera mínimamente, entonces los convertidores de frecuencia pueden vincularse a través de un resistor ajustable. De esta manera, con un cambio en la tasa de alimentación del material principal, las velocidades de los tornillos para los aditivos se ajustarán automáticamente en la misma proporción, manteniendo la composición del producto bastante estable. Esto permite reemplazar un controlador, en el que se programan tablas de todos los coeficientes de corrección a lo largo de todo el rango de velocidades de los dosificadores, con una pequeña complicación del esquema de conexión de los convertidores de frecuencia.

La dosificación por cinta transportadora implica el vertido libre y controlado de material sobre la superficie. El material no está restringido desde arriba para evitar la acumulación o el arrastre sobre la cinta. La tasa de alimentación se mide por la altura de la capa de material y la velocidad de la cinta. Si la carga en la cinta se realiza mediante un dosificador de tornillo, entonces la cinta transportadora se equipa con celdas de carga y sirve como un dispositivo de medición de control para ajustar la velocidad de rotación del tornillo.

La dosificación por bandeja vibratoria está asociada con varios problemas desagradables:

- Generación exagerada de polvo

- La necesidad de un controlador especialmente entrenado para operar el vibrador de solenoide cuando se requiere alta precisión de medición

- Grandes inexactitudes con cambios en la humedad o fluidez del material

Por lo tanto, la dosificación vibratoria se utiliza raramente en el sector de los pellets y solo en el empaquetado semi-automático de pellets.

La alimentación dosificada con un transportador de cadena se aplica con éxito para astillas de madera cruda, donde el transportador es la parte inferior de la tolva receptora. Para evitar descargas espontáneas, se utiliza un transportador con una rama de suministro superior y una extensión obligatoria de al menos 1 metro (3.3 pies) afuera de la pared de la tolva a una altura de ventana de descarga de 300 mm (12 pulgadas). Es aconsejable mantener esta proporción para versiones más grandes o más pequeñas.