Se encontró un interesante compromiso para un tambor con una capacidad de 10 toneladas por hora. Su longitud se limita a 13 metros (43 pies) para caber en un semirremolque estándar. El diámetro de 4 metros (13 pies) supera las dimensiones legales de transporte, pero según los códigos de construcción de la mayoría de los países, los puentes, vanos y otras estructuras sobre las principales carreteras están ubicados a una altura mínima de 5 metros (16 pies) para estos casos. Así, utilizando un semirremolque de plataforma baja, es físicamente posible transportar dicho tambor a casi cualquier punto en el mapa, siempre que se obtenga el permiso de las autoridades viales. El volumen de trabajo con una longitud interna de 12 metros (39 pies) resulta en 150 m³ (5,297 ft³), lo que corresponde a la capacidad declarada. La relación longitud-diámetro es 1:3, lo que reduce significativamente las cargas de flexión y permite "ahorrar en el grosor del metal." La característica principal es que solo un extremo del tambor se apoya en rodillos, mientras que el otro extremo es una semiesfera sólida que se convierte en un eje sostenido por un gran conjunto de rodamientos.

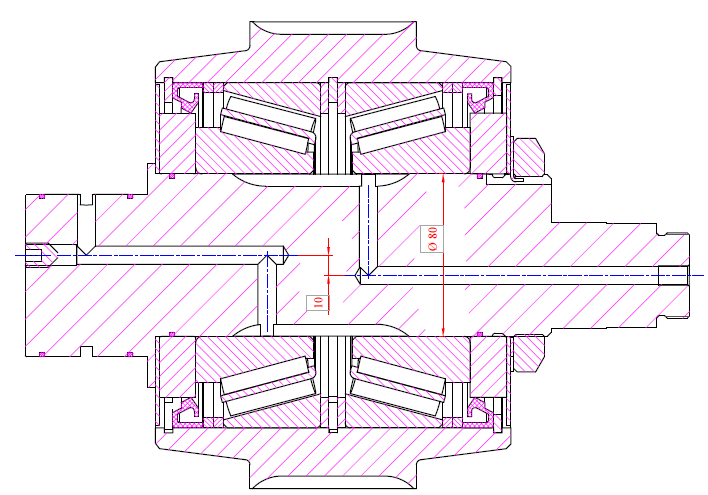

Se encontró un interesante compromiso para un tambor con una capacidad de 10 toneladas por hora. Su longitud se limita a 13 metros (43 pies) para caber en un semirremolque estándar. El diámetro de 4 metros (13 pies) supera las dimensiones legales de transporte, pero según los códigos de construcción de la mayoría de los países, los puentes, vanos y otras estructuras sobre las principales carreteras están ubicados a una altura mínima de 5 metros (16 pies) para estos casos. Así, utilizando un semirremolque de plataforma baja, es físicamente posible transportar dicho tambor a casi cualquier punto en el mapa, siempre que se obtenga el permiso de las autoridades viales. El volumen de trabajo con una longitud interna de 12 metros (39 pies) resulta en 150 m³ (5,297 ft³), lo que corresponde a la capacidad declarada. La relación longitud-diámetro es 1:3, lo que reduce significativamente las cargas de flexión y permite "ahorrar en el grosor del metal." La característica principal es que solo un extremo del tambor se apoya en rodillos, mientras que el otro extremo es una semiesfera sólida que se convierte en un eje sostenido por un gran conjunto de rodamientos.

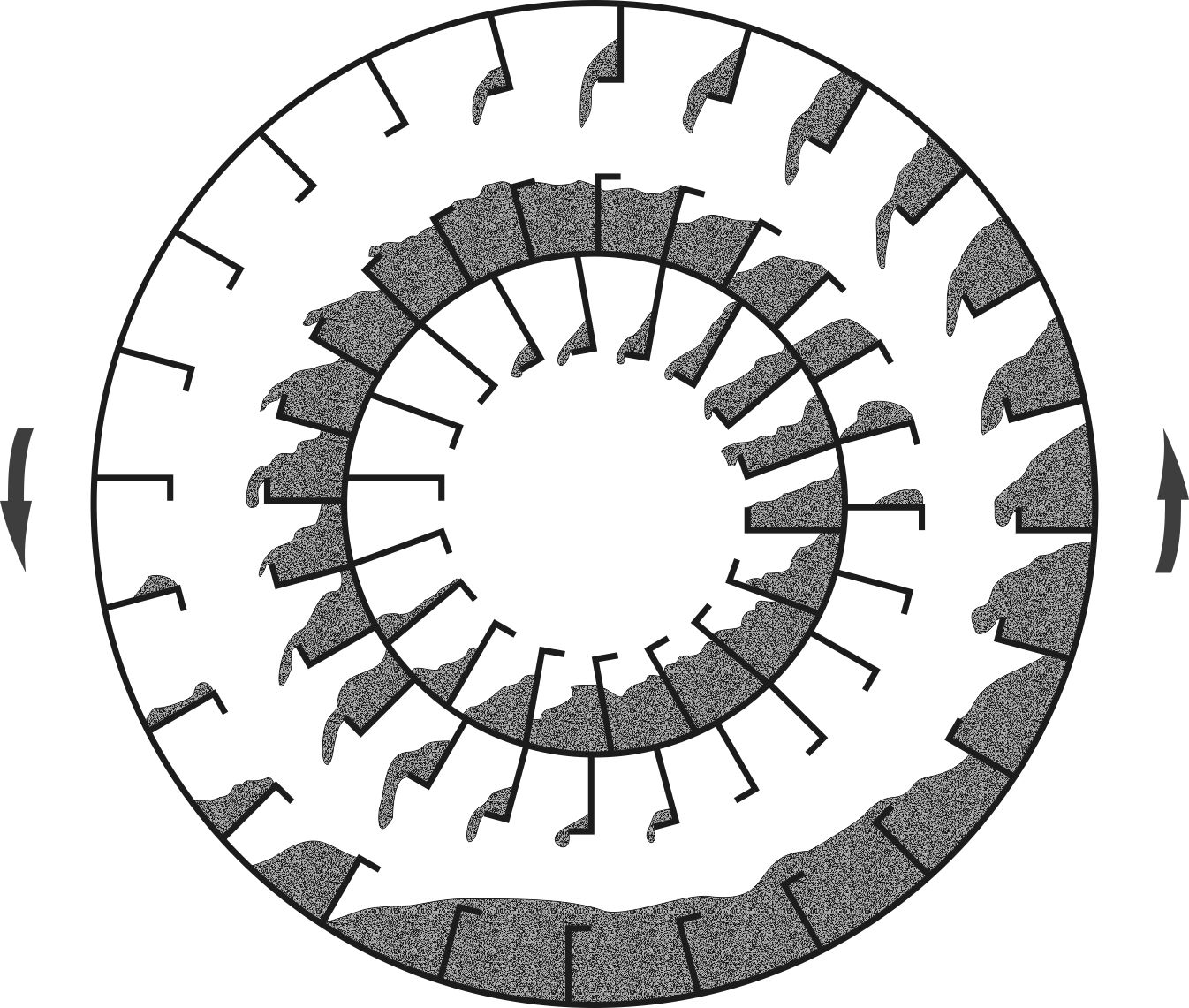

La llanta de soporte está fijada internamente, con un diámetro de alrededor de 2.5 metros (8 pies), permitiendo que se fabrique en el mismo torno de carrusel utilizado para tambores más pequeños. También se utiliza una corona dentada de menor diámetro pero con un paso lo suficientemente grande, montada en el lado sólido del tambor cerca del soporte de rodamientos.

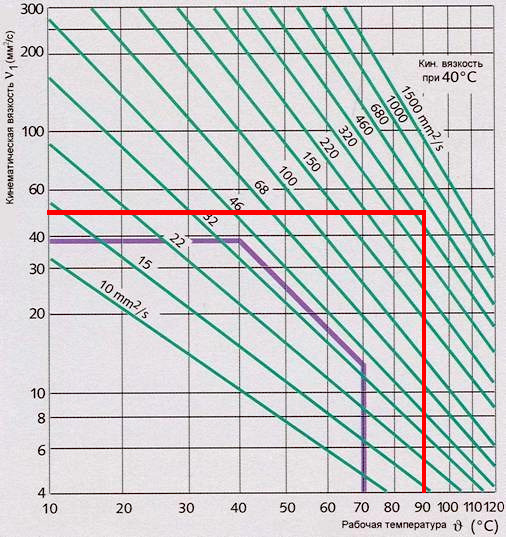

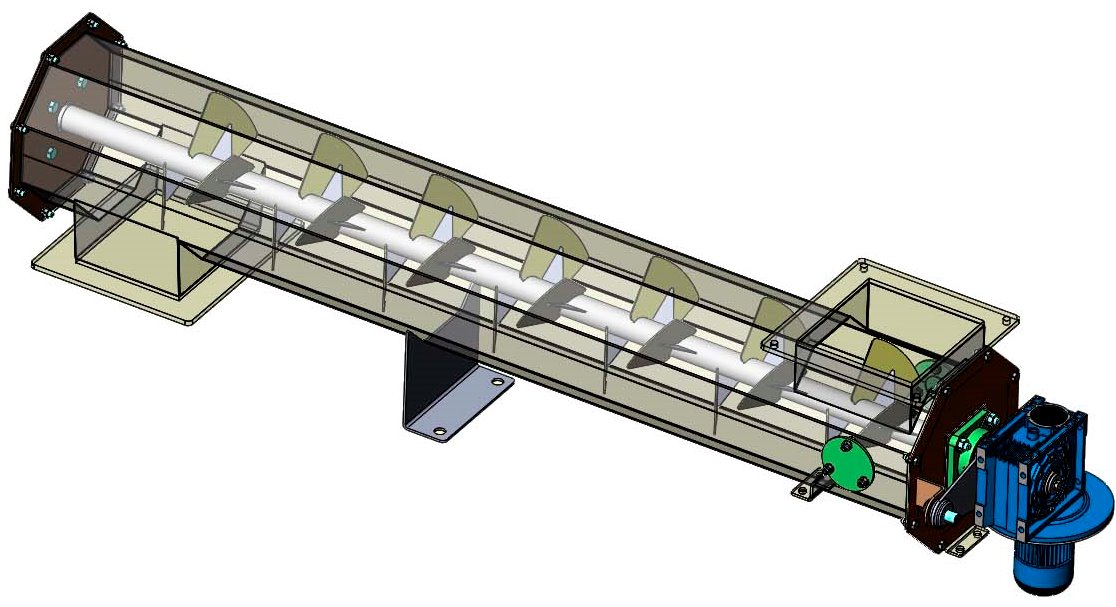

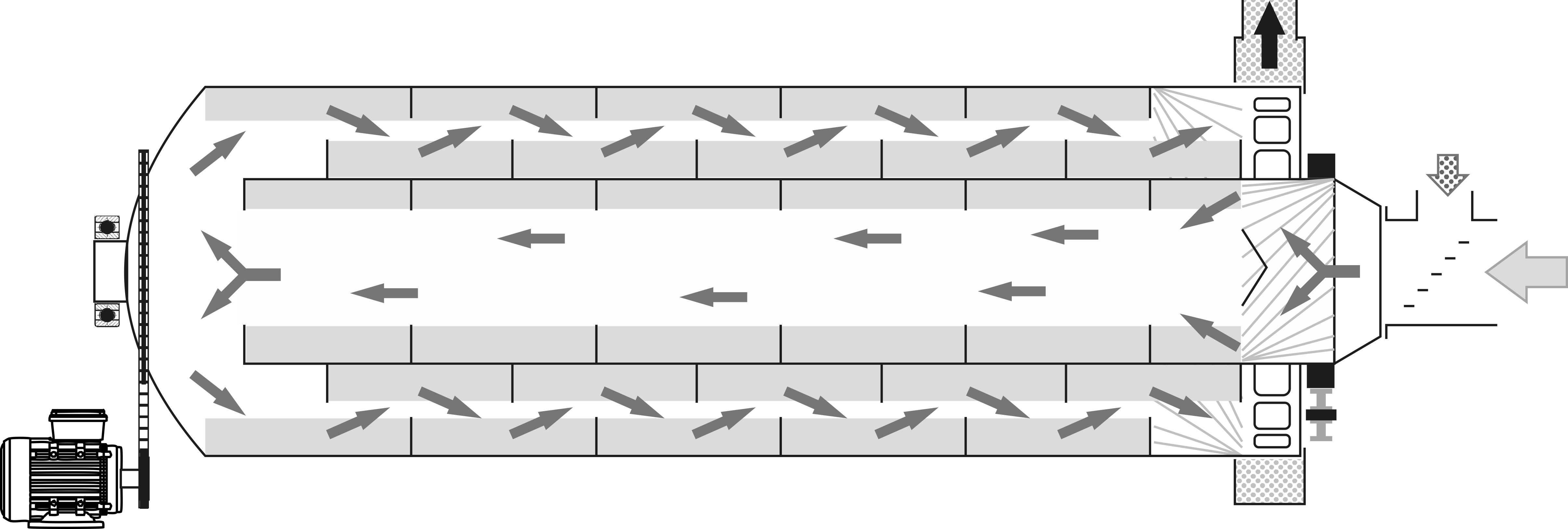

En la parte central, conocida como el primer paso, se mueve el material aún húmedo y denso. A pesar del ancho paso y la alta velocidad del flujo del agente térmico, el desplazamiento del material denso a lo largo del tambor es tranquilo, y para cuando sale al contorno exterior, solo se ha calentado a una temperatura suficiente para la evaporación activa de humedad. A medida que pasa al contorno exterior, el área de sección transversal se incrementa tres veces, haciendo que la velocidad del flujo disminuya en la misma proporción. Aquí, el aserrín que se seca activamente libera humedad mientras las partículas son sopladas y se revuelcan entre las palas. Así, la mayor parte del material crudo y pesado queda más cerca del rodamiento, que, con buena lubricación y baja velocidad de rotación, está diseñado para durar durante toda la vida útil del tambor.

En la parte central, conocida como el primer paso, se mueve el material aún húmedo y denso. A pesar del ancho paso y la alta velocidad del flujo del agente térmico, el desplazamiento del material denso a lo largo del tambor es tranquilo, y para cuando sale al contorno exterior, solo se ha calentado a una temperatura suficiente para la evaporación activa de humedad. A medida que pasa al contorno exterior, el área de sección transversal se incrementa tres veces, haciendo que la velocidad del flujo disminuya en la misma proporción. Aquí, el aserrín que se seca activamente libera humedad mientras las partículas son sopladas y se revuelcan entre las palas. Así, la mayor parte del material crudo y pesado queda más cerca del rodamiento, que, con buena lubricación y baja velocidad de rotación, está diseñado para durar durante toda la vida útil del tambor.

La salida del material se realiza a través de una serie de orificios al final del tambor, cubiertos por una carcasa externa con un sello deslizante. A través de esto, al igual que con los tambores ordinarios, sale el material seco con el agente térmico húmedo ya enfriado.