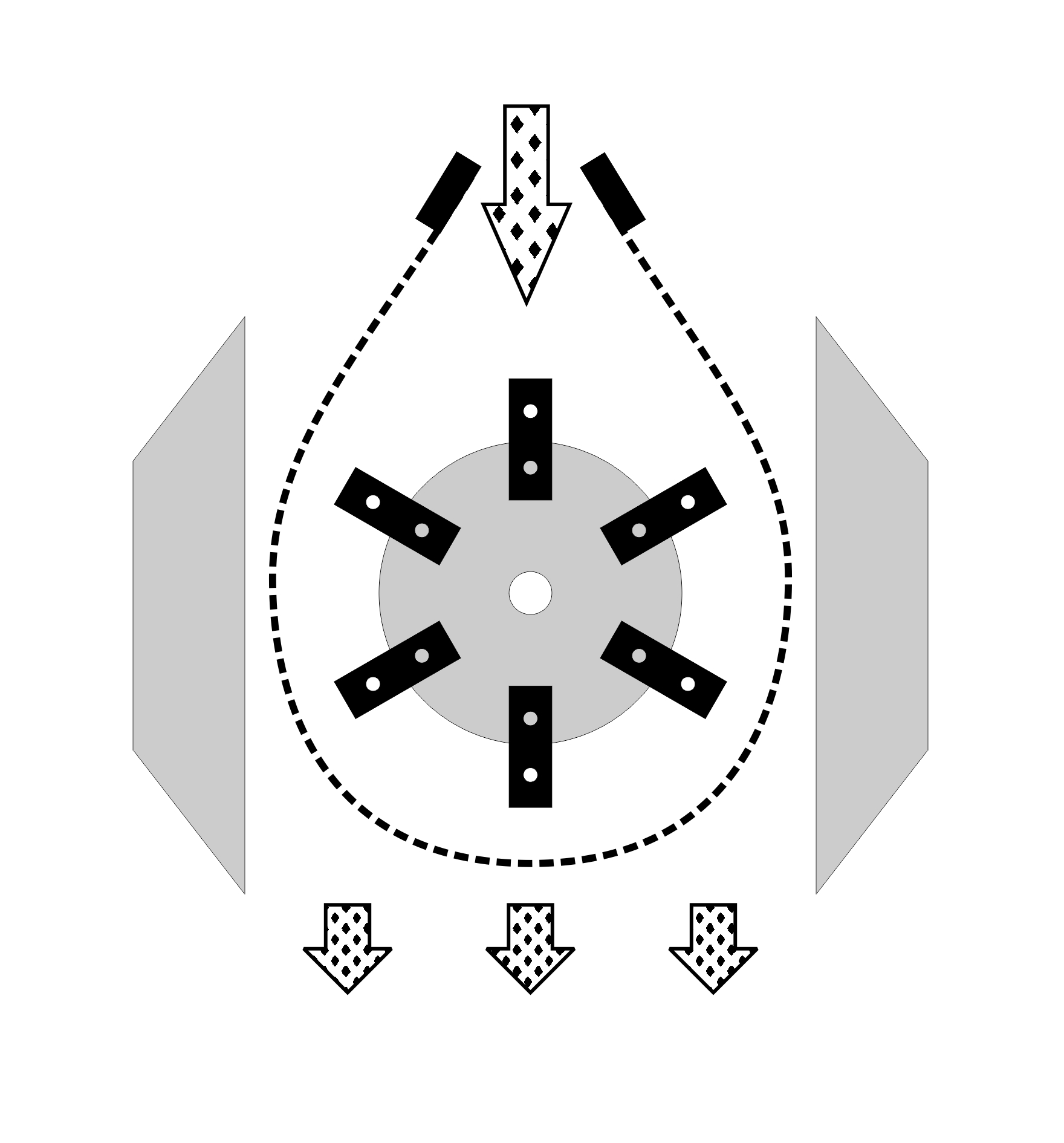

Las trituradoras de martillos con rejilla se caracterizan por un diseño relativamente sencillo y formas intuitivas de ajustar el tamaño de la fracción. En las unidades más confiables, el rotor con martillos está soportado por su propio soporte de cojinetes, y el cuerpo de la cámara de trituración está protegido con revestimientos resistentes al desgaste en los puntos de contacto con la materia prima. Para lograr el máximo rendimiento y eficiencia, los ingenieros buscan llenar el espacio alrededor del rotor con martillos con la mayor área de superficie perforada posible. Un diseño exitoso en este aspecto es una trituradora de martillos en forma de lágrima con dos rejillas laterales o una única rejilla flexible. El material se alimenta desde arriba y se descarga hacia abajo bajo las tapas en una cinta transportadora o en un conducto de transporte neumático. Los bordes de la hoja perforada envuelven los salientes laterales del cuerpo, mientras que el comienzo y el final de la hoja se fijan a un dispositivo de tensión arriba, cerca de la entrada a la cámara de trituración.

Las trituradoras de martillos con rejilla se caracterizan por un diseño relativamente sencillo y formas intuitivas de ajustar el tamaño de la fracción. En las unidades más confiables, el rotor con martillos está soportado por su propio soporte de cojinetes, y el cuerpo de la cámara de trituración está protegido con revestimientos resistentes al desgaste en los puntos de contacto con la materia prima. Para lograr el máximo rendimiento y eficiencia, los ingenieros buscan llenar el espacio alrededor del rotor con martillos con la mayor área de superficie perforada posible. Un diseño exitoso en este aspecto es una trituradora de martillos en forma de lágrima con dos rejillas laterales o una única rejilla flexible. El material se alimenta desde arriba y se descarga hacia abajo bajo las tapas en una cinta transportadora o en un conducto de transporte neumático. Los bordes de la hoja perforada envuelven los salientes laterales del cuerpo, mientras que el comienzo y el final de la hoja se fijan a un dispositivo de tensión arriba, cerca de la entrada a la cámara de trituración.

La opción más económica son las trituradoras de martillos para granos, donde el rotor con martillos está montado directamente en el eje del motor. El ancho de la banda perforada rara vez supera los 120 mm (4.7 pulgadas), y en principio, estas unidades pueden manejar astillas y el triturado adicional de piezas en el aserrín. Sin embargo, una trituradora de martillos diseñada originalmente para granos tiene un espacio muy pequeño entre el borde del martillo y la rejilla, solo 5-10 mm (0.2-0.4 pulgadas), lo que se vuelve crítico al usar materiales más duros y menos predecibles. La entrada de un astillado grande, nudo o trozo de recorte lleva a un impacto en la rejilla y daño casi garantizado. Por lo tanto, para procesar materias primas de madera, se utilizan martillos acortados, dejando un espacio de 20-25 mm (0.8-1 pulgadas) hasta la rejilla, o se utilizan dos trituradoras en secuencia, donde la primera utiliza una rejilla gruesa y robusta.

La mayoría de las trituradoras de martillos con capacidad de hasta 3 toneladas por hora tienen alrededor de 3000 RPM en el rotor y un diámetro de círculo descrito por el extremo del martillo de alrededor de 600 mm (24 pulgadas), lo que significa que la velocidad del martillo es de aproximadamente 100 m/s (328 ft/s). Para calcular la potencia instalada para esta configuración, es suficiente saber que para cada 2 martillos con un grosor de 5 mm (0.2 pulgadas), se requiere al menos 1 kW de potencia de accionamiento. Duplicar el diámetro con un accionamiento de 1500 RPM teóricamente mantiene las proporciones, ya que la velocidad del martillo permanece igual. Tenga en cuenta que las trituradoras de martillos con un ventilador integrado para el transporte neumático suelen requerir 4-7 kW adicionales para mover el aire y el material. Si la potencia de accionamiento es insuficiente, el motor se apaga por sobrecarga durante un exceso breve de material. La potencia de accionamiento excesiva a menudo se utiliza con fines de marketing, exagerando el rendimiento declarado en comparación con las cifras reales.

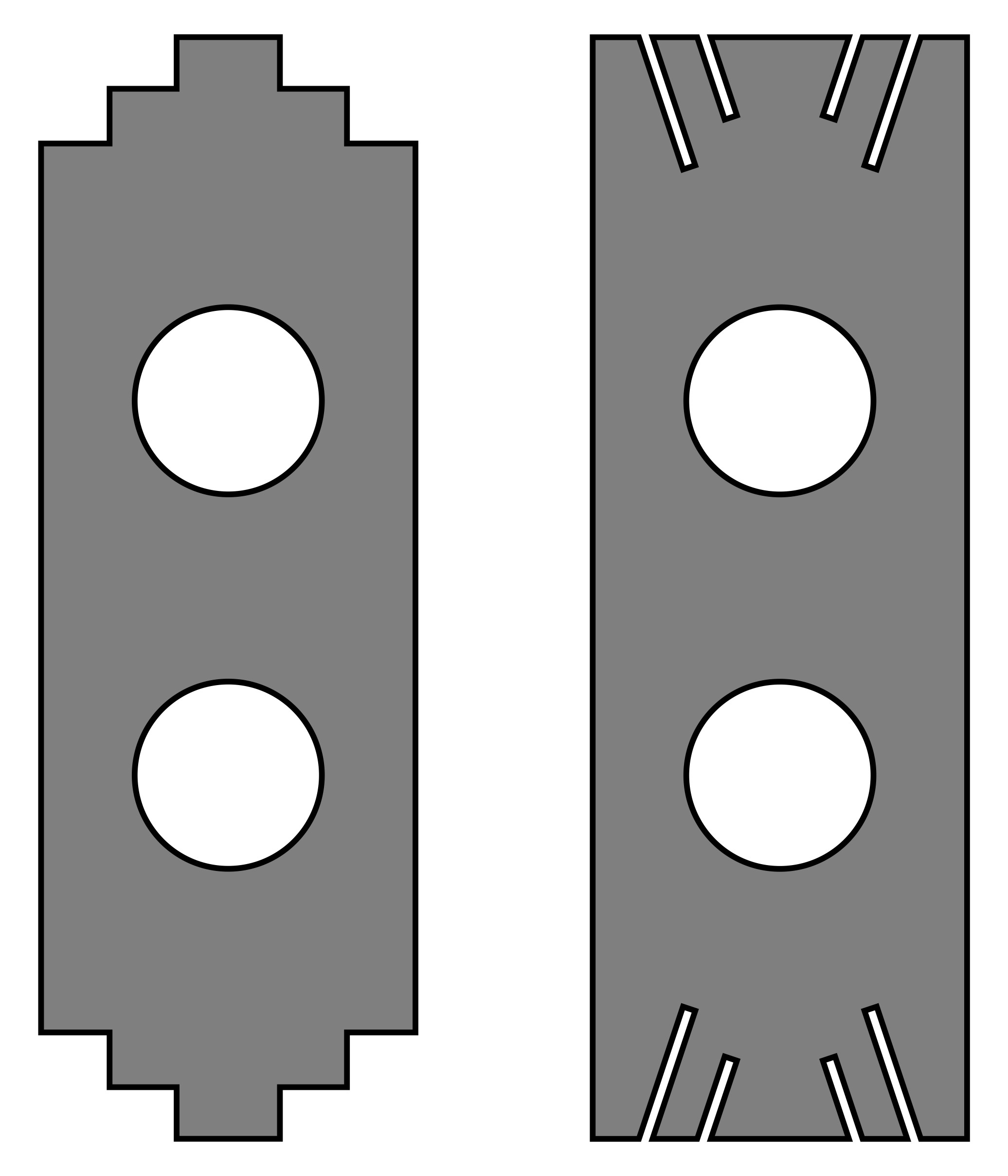

Para lograr un tamaño de fracción óptimo de 1-3 mm para la peletización, se utilizan generalmente rejillas con un celda de 5 o 6 mm en las trituradoras con extracción neumática del material y de 6-8 mm con extracción mecánica mediante diversos transportadores. El grosor de la rejilla es típicamente de 3 mm (0.12 pulgadas), con reemplazo necesario cuando se desgasta a 1.5-2 mm (0.06-0.08 pulgadas). Para la molienda de astillas finas, una rejilla con celda de 4 mm (0.16 pulgadas) tiene sentido, pero este tamaño no es popular entre los proveedores dada la consideración de grosor. Un parámetro importante de la hoja perforada es la relación de perforación, o el área total de aberturas dividida por el área total de la hoja. Una buena proporción es 35-40%. Con una menor proporción de perforación, la productividad de la trituradora disminuye notablemente. Una perforación mayor no solo reduce la resistencia, sino que también aumenta la probabilidad de recibir una hoja defectuosa con daños de la matriz perforadora. Es prácticamente imposible encargar una hoja con un diámetro de agujero igual o menor al grosor de la hoja, ya que las máquinas perforadoras no pueden manejarlo, y cortar en máquinas CNC con láser o chorro de agua es demasiado costoso.

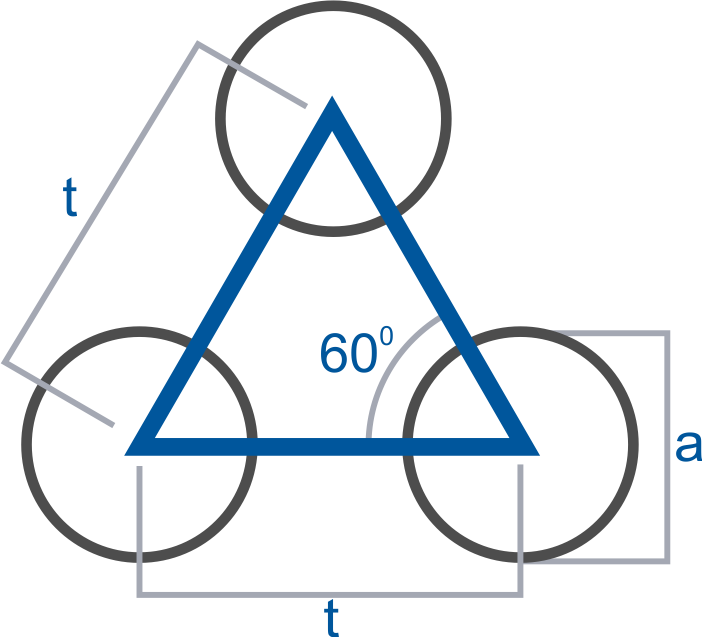

Las cribas con una disposición hexagonal de orificios circulares (Rv) poseen la mayor resistencia y proporción de perforación simultáneamente, con un paso de agujero t=1.5*a y un espesor de lámina del 50-75% del diámetro de la celda. Las celdas en forma alargada como rectángulos u óvalos alargados se usan con frecuencia para obtener "cerillas" como materia prima para el concreto de madera o preformas de bloques compuestos para bloques de paletas, donde es importante minimizar el contenido de harina en el material.

Las cribas con una disposición hexagonal de orificios circulares (Rv) poseen la mayor resistencia y proporción de perforación simultáneamente, con un paso de agujero t=1.5*a y un espesor de lámina del 50-75% del diámetro de la celda. Las celdas en forma alargada como rectángulos u óvalos alargados se usan con frecuencia para obtener "cerillas" como materia prima para el concreto de madera o preformas de bloques compuestos para bloques de paletas, donde es importante minimizar el contenido de harina en el material.

La disposición de las celdas debe asegurar la máxima capacidad de paso al reducir la velocidad de movimiento del material a través de la criba, es decir, que los martillos no deben empujar el material por caminos ciegos entre los agujeros. Esto es importante a considerar al cortar hojas perforadas en tiras para el tamaño de la trituradora de martillos. Normalmente se utilizan hojas no templadas de acero negro, y los elementos de fijación se pueden soldar fácilmente en los bloques. Esto permite reducir el costo de este consumible en 3-4 veces.

Un método exótico pero efectivo es el uso de hojas de metal expandido con celdas en forma de diamante en trituradoras de martillos con extracción activa de aire del material. Tal hoja se designa típicamente con un número de tres dígitos donde el primer dígito representa el espesor de la lámina original, y los siguientes dos dígitos representan el paso de corte en milímetros, que determina el ancho de los puentes curvados. Si la hoja se instala de manera que el material llevado por los martillos se mueva "a lo largo de las olas" en lugar de contra ellas, la separación de fracciones ocurrirá principalmente por un método aero-inercial. Una partícula debe reducirse lo suficiente en tamaño para permitir que el flujo de aire cambie su trayectoria 180° y la expulse más allá de la criba. Mientras tanto, partículas más grandes continúan por inercia pasando por las ranuras, chocando con las "olas" de la hoja expandida. Este efecto se nota cuando la relación del paso de corte al espesor de la hoja es 3:1. Si la distancia desde los martillos a la criba es menos de 20 mm (0.8 pulgadas), incluso con el uso de la hoja de metal expandido 4x10x10 (1.5# 13R), es posible producir eficazmente harina de madera de 200 micrones o más fina. El ajuste grueso se logra configurando la distancia entre el martillo y la criba, mientras que el ajuste fino se realiza ajustando la velocidad del ventilador que extrae el material. Por supuesto, debido a las imperfecciones en la forma de la criba, la posición de los martillos y otros factores, junto con la harina, también se eliminará una porción significativa de partículas más grandes, lo que obliga a la instalación de tamices para la separación de fracciones y la recirculación del material para una molienda repetida.

Un método exótico pero efectivo es el uso de hojas de metal expandido con celdas en forma de diamante en trituradoras de martillos con extracción activa de aire del material. Tal hoja se designa típicamente con un número de tres dígitos donde el primer dígito representa el espesor de la lámina original, y los siguientes dos dígitos representan el paso de corte en milímetros, que determina el ancho de los puentes curvados. Si la hoja se instala de manera que el material llevado por los martillos se mueva "a lo largo de las olas" en lugar de contra ellas, la separación de fracciones ocurrirá principalmente por un método aero-inercial. Una partícula debe reducirse lo suficiente en tamaño para permitir que el flujo de aire cambie su trayectoria 180° y la expulse más allá de la criba. Mientras tanto, partículas más grandes continúan por inercia pasando por las ranuras, chocando con las "olas" de la hoja expandida. Este efecto se nota cuando la relación del paso de corte al espesor de la hoja es 3:1. Si la distancia desde los martillos a la criba es menos de 20 mm (0.8 pulgadas), incluso con el uso de la hoja de metal expandido 4x10x10 (1.5# 13R), es posible producir eficazmente harina de madera de 200 micrones o más fina. El ajuste grueso se logra configurando la distancia entre el martillo y la criba, mientras que el ajuste fino se realiza ajustando la velocidad del ventilador que extrae el material. Por supuesto, debido a las imperfecciones en la forma de la criba, la posición de los martillos y otros factores, junto con la harina, también se eliminará una porción significativa de partículas más grandes, lo que obliga a la instalación de tamices para la separación de fracciones y la recirculación del material para una molienda repetida.