Transportar materias primas con un flujo de aire es la opción más barata en cuanto a la compra de equipos y la más costosa en términos de consumo de energía. Comparado con los conductos regulares, el transporte neumático requiere mucha más atención a la resistencia y durabilidad de la tubería. Para diámetros pequeños, es adecuada una tubería espiralada de metal galvanizado, así como tubos de alcantarillado de plástico. Es importante que el uso de conductos de plástico necesite envolverlos con un cable de tierra para evitar la acumulación de voltaje electrostático peligroso. Otra característica distintiva de la ventilación regular es el radio de giro aumentado, que equivale a dos diámetros de tubería. Esto incrementa significativamente el costo de las curvas, pero reduce enormemente la resistencia al flujo de materiales y aire. Las soluciones de transporte neumático más exitosas se producen cuando el soplado activo o la transferencia de materiales ya requieren un alto flujo de aire, extendiendo naturalmente el proceso. En la producción de pellets, hay tres áreas como estas: secado con agente térmico, trituración de material seco y enfriamiento de gránulos.

Transportar materias primas con un flujo de aire es la opción más barata en cuanto a la compra de equipos y la más costosa en términos de consumo de energía. Comparado con los conductos regulares, el transporte neumático requiere mucha más atención a la resistencia y durabilidad de la tubería. Para diámetros pequeños, es adecuada una tubería espiralada de metal galvanizado, así como tubos de alcantarillado de plástico. Es importante que el uso de conductos de plástico necesite envolverlos con un cable de tierra para evitar la acumulación de voltaje electrostático peligroso. Otra característica distintiva de la ventilación regular es el radio de giro aumentado, que equivale a dos diámetros de tubería. Esto incrementa significativamente el costo de las curvas, pero reduce enormemente la resistencia al flujo de materiales y aire. Las soluciones de transporte neumático más exitosas se producen cuando el soplado activo o la transferencia de materiales ya requieren un alto flujo de aire, extendiendo naturalmente el proceso. En la producción de pellets, hay tres áreas como estas: secado con agente térmico, trituración de material seco y enfriamiento de gránulos.

Durante el secado, se utilizan 5-10 metros cúbicos (176-353 pies cúbicos) de aire por cada kilogramo (2.2 libras) de material, es decir, la concentración de polvo es de 100-200 gramos por metro cúbico (0.1-0.2 lb/ft³), y considerando la alta cantidad de vapor, la precipitación ocurre bastante eficazmente en la mayoría de los tipos de ciclones. Para material de madera fina con una fracción que varía desde el aserrín hasta astillas pequeñas de 10-15mm (0.4-0.6 pulgadas), la velocidad del flujo óptima es considerada de 15-20 m/s (49-66 ft/s), donde hay una alta probabilidad de evitar el asentamiento de materiales y los costos energéticos no son críticos. La velocidad óptima para el transporte neumático es usualmente del 150-200% de la velocidad a la que las partículas comienzan a flotar o caer libremente. Esta cifra depende en gran medida de la densidad aparente, por lo que para los pellets y sus residuos, se aconseja duplicar la velocidad del flujo en comparación con el transporte del aserrín. La velocidad mínima en la que comienzan a acumularse montones en secciones horizontales y giros es de 10-12 m/s (33-39 ft/s). Basado en esto, el cálculo del diámetro del conducto se realiza a 20 m/s (66 ft/s), con la posibilidad de reducir el flujo en un 20-25%, por ejemplo, para aumentar la temperatura de secado.

| Cantidad de Agua Evaporada, kg/h | dT=250°C, m³/h | dT=320°C, m³/h | Sección a V=20 m/s, m² | Diámetro Calculado del Tubo, mm | Sección a V=15 m/s, m² | Diámetro Calculado del Tubo, mm |

|---|---|---|---|---|---|---|

| 700 | 6720 | 5250 | 0.0933 | 345 | 0.0972 | 352 |

| 1000 | 9600 | 7500 | 0.1333 | 412 | 0.1389 | 421 |

| 1500 | 14400 | 11250 | 0.2000 | 505 | 0.2083 | 515 |

| 2000 | 19200 | 15000 | 0.2667 | 583 | 0.2778 | 595 |

| 2500 | 24000 | 18750 | 0.3333 | 652 | 0.3472 | 665 |

| 3000 | 28800 | 22500 | 0,4000 | 714 | 0,4167 | 729 |

| 4000 | 38400 | 30000 | 0,5333 | 824 | 0,5556 | 841 |

Para calcular las pérdidas de presión en los conductos es aceptable usar calculadoras en línea simples, donde se ingresa el flujo de aire, el diámetro del tubo, su longitud y la cantidad de codos. Por ejemplo, para 3600 m³/h (2120 cfm) con un diámetro de 250 mm (10 pulgadas) y cuatro giros de 90°, la velocidad del flujo es de 18 m/s (59 ft/s) y las pérdidas de presión son de 1.1 kPa. Sin embargo, al usar un conducto con un diámetro de 200 mm (8 pulgadas), se obtiene una velocidad de 29 m/s (95 ft/s) y pérdidas de 3 kPa, que es el límite para la mayoría de los ventiladores de polvo. Se anticipa que el diámetro y la configuración del conducto determinan el flujo de aire real. El rango de rendimiento del ventilador es bastante amplio, los valores mínimo y máximo pueden diferir 2-3 veces. Pero en el conducto, en el límite de velocidad de 20-25 m/s (66-82 ft/s), hay un aumento repentino en la resistencia, lo que finalmente determina la velocidad de flujo establecida y el rendimiento.

El diámetro de los conductos se elige de una gama de tamaños estándar en la región, los cuales son producidos en masa por empresas de ventilación. Cabe señalar que las secadoras generalmente operan bajo vacío, por lo que al seleccionar el espesor de la pared de los conductos, se debe verificar el vacío máximo posible para el ventilador, tomando un margen de seguridad de 1.5-2 veces. Esta precaución es necesaria en caso de bloqueo repentino del conducto de la secadora por un compuerta o un cierre demasiado agudo del tubo de encendido del generador de calor. La experiencia muestra que para la mayoría de las secadoras, se aplica un espesor de pared de conducto de 0.7 mm (0.03 pulgadas) para diámetros de hasta 300 mm (12 pulgadas), un espesor de 1.5 mm (0.06 pulgadas) para diámetros de hasta 500 mm (20 pulgadas) y un espesor de 3 mm (0.12 pulgadas) para diámetros de 700-800 mm (28-32 pulgadas). Las secciones de conductos de 2 metros (7 pies) de largo con bridas en los extremos son las más convenientes para fabricar e instalar. La longitud de las secciones rectas se elige en función del ancho o largo disponible de las hojas de acero. Las bridas también sirven como refuerzos, y los orificios en forma de ranura permiten orientar los empalmes en cualquier dirección. Durante el montaje, generalmente se usa silicona de alta temperatura, aplicada con una pistola de calafateo. Aunque su resistencia suele estar hasta 350°C (660°F), alcanzar temperaturas ligeramente más altas sin vibraciones fuertes y con bridas suficientemente grandes no lleva a fugas en las juntas. Las composiciones pastosas con resistencia térmica hasta 800-1200°C (1500-2200°F) consisten principalmente de aglutinantes similares a arcillas, por lo que incluso con una leve vibración, se desprenden rápidamente de los espacios.

El diámetro de los conductos se elige de una gama de tamaños estándar en la región, los cuales son producidos en masa por empresas de ventilación. Cabe señalar que las secadoras generalmente operan bajo vacío, por lo que al seleccionar el espesor de la pared de los conductos, se debe verificar el vacío máximo posible para el ventilador, tomando un margen de seguridad de 1.5-2 veces. Esta precaución es necesaria en caso de bloqueo repentino del conducto de la secadora por un compuerta o un cierre demasiado agudo del tubo de encendido del generador de calor. La experiencia muestra que para la mayoría de las secadoras, se aplica un espesor de pared de conducto de 0.7 mm (0.03 pulgadas) para diámetros de hasta 300 mm (12 pulgadas), un espesor de 1.5 mm (0.06 pulgadas) para diámetros de hasta 500 mm (20 pulgadas) y un espesor de 3 mm (0.12 pulgadas) para diámetros de 700-800 mm (28-32 pulgadas). Las secciones de conductos de 2 metros (7 pies) de largo con bridas en los extremos son las más convenientes para fabricar e instalar. La longitud de las secciones rectas se elige en función del ancho o largo disponible de las hojas de acero. Las bridas también sirven como refuerzos, y los orificios en forma de ranura permiten orientar los empalmes en cualquier dirección. Durante el montaje, generalmente se usa silicona de alta temperatura, aplicada con una pistola de calafateo. Aunque su resistencia suele estar hasta 350°C (660°F), alcanzar temperaturas ligeramente más altas sin vibraciones fuertes y con bridas suficientemente grandes no lleva a fugas en las juntas. Las composiciones pastosas con resistencia térmica hasta 800-1200°C (1500-2200°F) consisten principalmente de aglutinantes similares a arcillas, por lo que incluso con una leve vibración, se desprenden rápidamente de los espacios.

Al transportar material fino y seco desde la trituradora de martillos, también conocido como harina, se utilizan 1-2 metros cúbicos (35-70 pies cúbicos) de aire por kilogramo (2.2 libras), lo que significa que la concentración de polvo puede llegar hasta 1 kilogramo por metro cúbico (62 libras por pie cúbico). Asentar la mezcla de partículas finas y polvo es muy complicado. Se aplican varias etapas de asentamiento y limpieza, como se explica con más detalle en la sección sobre aspiración. La principal distinción en el transporte neumático de las trituradoras de martillos es que se utilizan presiones o vacíos notablemente más altos y una velocidad de transporte 2-3 veces mayor. Esto es un legado de los molinos de alimentos, destinado a mantener una alta productividad al procesar granos, que tienen tres veces la densidad a granel de los desechos de madera. Aunque resulta en costos adicionales de electricidad, este sistema tiene una ventaja importante: los aumentos a corto plazo en la alimentación de materias primas o la alimentación de madera húmeda no conducen a paradas de emergencia. Las tuberías no se obstruyen, y dentro de las corrientes de carga permitidas, los operadores tienen suficiente tiempo para reaccionar. Cuando se alimentan nuevamente materiales secos, las tuberías se autolimpian y funcionan con normalidad.

Al notar esta propiedad de las trituradoras de martillos con tamiz, se utilizan ampliamente para el procesamiento de madera cruda y corteza, aumentando el flujo de aire otras 2-3 veces. Esto no solo eleva el consumo de electricidad, sino que también retrasa la necesidad de una limpieza completa del sistema neumático. Con niveles de humedad hasta el 30-40%, dicho sistema puede funcionar de manera relativamente estable. Sin embargo, con el contenido de humedad natural de los troncos verdes y especialmente en heladas severas, las gotas expulsadas durante la trituración recubren de manera confiable las superficies internas de las tuberías, obstruyendo casi por completo el paso.

Por supuesto, estos fenómenos dependen en gran medida de la calidad y la composición fraccionaria. Si las astillas húmedas son lo suficientemente grandes y no contienen aserrín o pequeños trozos resinodos de corteza, el transporte neumático puede justificarse cuando los métodos de transporte menos intensivos en energía no son factibles. Las piezas grandes ayudan a limpiar las superficies pero también aceleran el desgaste, particularmente en los giros de las tuberías. Debido a la mayor densidad, la velocidad del flujo debe ser de al menos 23-25 metros por segundo (75-82 pies por segundo) para el transporte neumático de astillas crudas.

Los desafíos con el transporte de polvo en aire húmedo también afectan las columnas de enfriamiento. La mayoría del aire pasa a través de los pellets, llevándose consigo partículas finas, así como calor y humedad. En esta sección, un ventilador con un vacío de 1.2-1.5 kPa (0.175-0.218 psi) suele ser suficiente para superar la resistencia de los pellets, dos salidas y un ciclón. El diez por ciento del aire se utiliza para el transporte neumático de cribas bastante grandes y pesadas, donde se requiere un aumento en la velocidad del flujo a 15-18 metros por segundo (49-59 pies por segundo) y un vacío de más de 2.5 kPa (0.363 psi). La separación de los sistemas complica y aumenta el costo del equipo, por lo que el enfoque óptimo es utilizar un ventilador con un vacío suficiente para el transporte neumático y un regulador de compuerta. El cierre parcial de la compuerta optimiza las velocidades y el vacío en ambos caminos. Como cualquier otra solución de ingeniería, la combinación de dos flujos se critica por permitir que pase una gran cantidad de cribas junto con aire húmedo y cálido, lo que bajo ciertas condiciones puede llevar a una obstrucción regular y total de material en las tuberías. Por otro lado, con un cálculo, diseño y ajuste adecuados, los fragmentos de pellets eliminan de manera efectiva el polvo húmedo fino de las superficies.

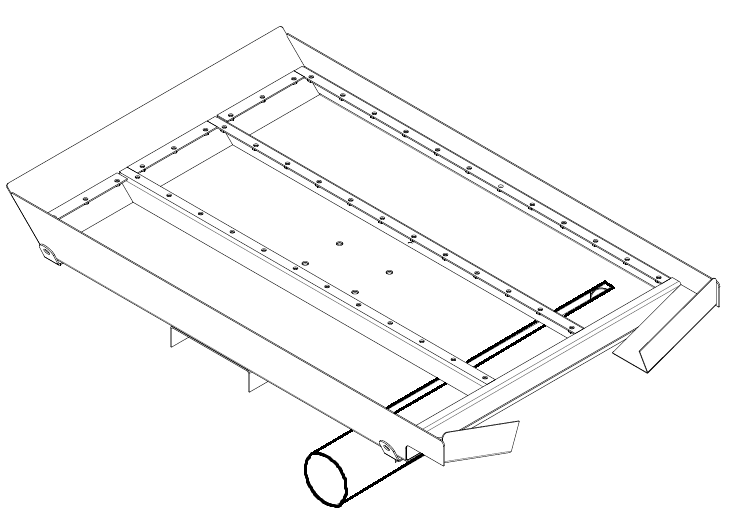

Quejas frecuentes sobre un flujo de aire débil bajo el tamiz del enfriador suelen ocurrir cuando el diseño del eyector permite que se obstruya completamente con finos, que pueden estar presentes en los pellets mucho más que el 5-10% habitual durante los períodos de ajuste del proceso. Esto se agrava por el funcionamiento intermitente de la criba vibratoria, cuando el producto acumulado en la criba libera repentinamente finos y polvo. Para evitar tales situaciones, es necesario asegurar al menos un 50% de espacio libre para el paso del aire con cualquier aporte de finos y, si es posible, limitar la alimentación máxima. La forma más sencilla es posicionar el tubo del eyector a través del tamiz con una entrada de aire abierta en un lado y una salida hacia el ventilador en el otro lado. En la parte superior del tubo y en el fondo de la criba vibratoria, se corta una ranura a lo largo de casi toda la longitud de contacto, a través de la cual entran los finos y parte del aire en el eyector. El ancho de la ranura debe ser al menos dos veces el diámetro de la malla del tamiz para evitar que el material se atasque. El ancho máximo debe calcularse de modo que el área libre de esta ranura sea aproximadamente igual al área de la sección transversal del ducto.

Quejas frecuentes sobre un flujo de aire débil bajo el tamiz del enfriador suelen ocurrir cuando el diseño del eyector permite que se obstruya completamente con finos, que pueden estar presentes en los pellets mucho más que el 5-10% habitual durante los períodos de ajuste del proceso. Esto se agrava por el funcionamiento intermitente de la criba vibratoria, cuando el producto acumulado en la criba libera repentinamente finos y polvo. Para evitar tales situaciones, es necesario asegurar al menos un 50% de espacio libre para el paso del aire con cualquier aporte de finos y, si es posible, limitar la alimentación máxima. La forma más sencilla es posicionar el tubo del eyector a través del tamiz con una entrada de aire abierta en un lado y una salida hacia el ventilador en el otro lado. En la parte superior del tubo y en el fondo de la criba vibratoria, se corta una ranura a lo largo de casi toda la longitud de contacto, a través de la cual entran los finos y parte del aire en el eyector. El ancho de la ranura debe ser al menos dos veces el diámetro de la malla del tamiz para evitar que el material se atasque. El ancho máximo debe calcularse de modo que el área libre de esta ranura sea aproximadamente igual al área de la sección transversal del ducto.

Este diseño promueve la autorregulación del dispositivo. Cuando hay pocos finos, los flujos de aire a través de la ranura y el tubo de succión son aproximadamente iguales. Tan pronto como el espacio libre comienza a bloquearse notablemente con finos, la mayor parte del aire pasa a través de la entrada redonda en el tubo. En este caso, la velocidad lineal del flujo aumenta al inicio del tubo, y las primeras partículas capturadas se aceleran, ayudando a eliminar la masa principal de finos del eyector. La orientación horizontal de la ranura y su pequeño ancho aseguran una muy uniforme entrada de material, permitiendo operaciones estables a la mínima presión necesaria y velocidad de flujo.

Este diseño promueve la autorregulación del dispositivo. Cuando hay pocos finos, los flujos de aire a través de la ranura y el tubo de succión son aproximadamente iguales. Tan pronto como el espacio libre comienza a bloquearse notablemente con finos, la mayor parte del aire pasa a través de la entrada redonda en el tubo. En este caso, la velocidad lineal del flujo aumenta al inicio del tubo, y las primeras partículas capturadas se aceleran, ayudando a eliminar la masa principal de finos del eyector. La orientación horizontal de la ranura y su pequeño ancho aseguran una muy uniforme entrada de material, permitiendo operaciones estables a la mínima presión necesaria y velocidad de flujo.

Las ilustraciones muestran otra ventaja sutil del dispositivo – su compacidad es invaluable bajo restricciones de tamaño para aplicaciones de equipos móviles, así como para la integración en líneas de producción existentes. Cabe señalar que al usar transporte neumático después de dispositivos de cierre de aire como la válvula de esclusa giratoria, transportador de tornillo y otros equipos de sellado de aire, donde debe usarse un embudo, también es necesario proporcionar una ranura a lo largo del conducto con un área de sección transversal igual al área de sección transversal del propio ducto. Además, se deben prever aberturas o persianas en las paredes del embudo para permitir la entrada de aire, que succionará el material hacia la ranura del conducto. De lo contrario, se crearán remolinos y retrocesos en el embudo, acumulando grumos y obstruyendo completamente la transición. Si la fracción es grande, será necesario aumentar el diámetro del conducto y, por consiguiente, el flujo de aire. Al recolectar de varios de estos puntos, los eyectores deben trabajar en paralelo, fusionándose en un ducto de mayor diámetro. La conexión secuencial de los puntos de recogida mientras se asegura una succión de aire del 30-50% del exterior puede llevar al gigantismo y al consumo excesivo de energía para el transporte neumático.

A veces, las materias primas se alimentan con un tornillo o a través de una esclusa con una brida más pequeña que el diámetro del conducto. Este método no deja espacio para la acumulación de material, pero desde el punto de alimentación de materia prima desde el tornillo hasta el primer giro, y entre la alimentación de materia prima y el ventilador, generalmente se dejan secciones llamadas "secciones de aceleración", de 5-8 veces el diámetro del conducto en longitud. En estas secciones, las velocidades de flujo se igualan, y el material se distribuye de manera relativamente uniforme en volumen sin asentarse posteriormente detrás del giro. Este método se aplica al alimentar materias primas en un secador o para transportar materias primas a largas distancias en sistemas que funcionan bajo presión. En grandes diámetros y con material pesado y húmedo, se instalan rejillas inclinadas en forma de escalera en los conductos para evitar que los grumos caigan rápidamente sobre la pared inferior del conducto, lo que lleva al asentamiento posterior y al estrechamiento del espacio libre.

Al establecer un sistema de aspiración centralizado para toda la línea de producción, se utilizan transiciones cónicas, de las cuales se desvían ramas de menor diámetro en un ángulo de no más de 45°. Este diseño reduce las pérdidas hidráulicas en el flujo de aire al minimizar la turbulencia. Dicho sistema facilita mucho el ajuste de los flujos con compuertas. Se utilizan tubos de acero inoxidable, incluida la transición cónica, en los puntos donde se genera vapor. Posteriormente, el vapor se mezcla con una mayor proporción de aire y polvo, lo que hace que los tubos galvanizados sean suficientes.

Al establecer un sistema de aspiración centralizado para toda la línea de producción, se utilizan transiciones cónicas, de las cuales se desvían ramas de menor diámetro en un ángulo de no más de 45°. Este diseño reduce las pérdidas hidráulicas en el flujo de aire al minimizar la turbulencia. Dicho sistema facilita mucho el ajuste de los flujos con compuertas. Se utilizan tubos de acero inoxidable, incluida la transición cónica, en los puntos donde se genera vapor. Posteriormente, el vapor se mezcla con una mayor proporción de aire y polvo, lo que hace que los tubos galvanizados sean suficientes.