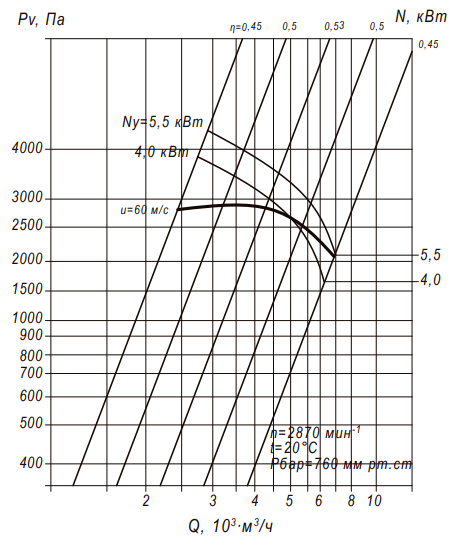

Para sistemas de transporte neumático relativamente simples con una longitud total de hasta 20 metros (65 pies), se utilizan ventiladores de polvo típicos como el VCP 7-40. Tienen pocas palas dispuestas estrictamente en dirección radial, lo que permite que el polvo que se acumula caiga constantemente de las palas, logrando así una autolimpieza. La mayoría de estos ventiladores puede crear un vacío de 2500 Pa (0.36 psi), suficiente para superar la resistencia combinada de los conductos con curvas y un ciclón. Generalmente, es mejor operar los ventiladores cerca de su máxima presión, donde la eficiencia supera el 50%. Como se muestra en el gráfico del VCP 7-40 №4, este rango está entre 3500 y 5500 m³/h (2060 y 3240 cfm). Según el gráfico, también podemos determinar que el consumo real de energía del motor será entre 2.5 y 4 kW (3.4 a 5.4 hp). La carga máxima en el motor del ventilador ocurre con la mínima resistencia de los conductos, cuando el ventilador mueve la masa máxima posible de aire, que para este modelo es de 7000 m³/h (4120 cfm) a 5.5 kW (7.4 hp).

Para sistemas de transporte neumático relativamente simples con una longitud total de hasta 20 metros (65 pies), se utilizan ventiladores de polvo típicos como el VCP 7-40. Tienen pocas palas dispuestas estrictamente en dirección radial, lo que permite que el polvo que se acumula caiga constantemente de las palas, logrando así una autolimpieza. La mayoría de estos ventiladores puede crear un vacío de 2500 Pa (0.36 psi), suficiente para superar la resistencia combinada de los conductos con curvas y un ciclón. Generalmente, es mejor operar los ventiladores cerca de su máxima presión, donde la eficiencia supera el 50%. Como se muestra en el gráfico del VCP 7-40 №4, este rango está entre 3500 y 5500 m³/h (2060 y 3240 cfm). Según el gráfico, también podemos determinar que el consumo real de energía del motor será entre 2.5 y 4 kW (3.4 a 5.4 hp). La carga máxima en el motor del ventilador ocurre con la mínima resistencia de los conductos, cuando el ventilador mueve la masa máxima posible de aire, que para este modelo es de 7000 m³/h (4120 cfm) a 5.5 kW (7.4 hp).

Los fabricantes a menudo ofrecen ventiladores con las mismas especificaciones de geometría y velocidad pero con diferentes potencias de motor para ahorrar energía. En la práctica, la mayoría de los motores industriales con más del 50% de carga ya logran una eficiencia superior al 90%, lo que significa que una vez que están más de la mitad cargados, su consumo de energía es proporcional a la carga y no hay derroche. Los ventiladores con motores intencionalmente débiles no deben arrancarse sin estar conectados al sistema de conductos o con una entrada completamente abierta, ya que esto puede sobrecargar el motor y sobrecalentar los devanados. Dada la operación extremadamente desigual del transporte neumático, es mejor instalar un motor más potente y enfocarse en otros aspectos.

Los fabricantes a menudo ofrecen ventiladores con las mismas especificaciones de geometría y velocidad pero con diferentes potencias de motor para ahorrar energía. En la práctica, la mayoría de los motores industriales con más del 50% de carga ya logran una eficiencia superior al 90%, lo que significa que una vez que están más de la mitad cargados, su consumo de energía es proporcional a la carga y no hay derroche. Los ventiladores con motores intencionalmente débiles no deben arrancarse sin estar conectados al sistema de conductos o con una entrada completamente abierta, ya que esto puede sobrecargar el motor y sobrecalentar los devanados. Dada la operación extremadamente desigual del transporte neumático, es mejor instalar un motor más potente y enfocarse en otros aspectos.

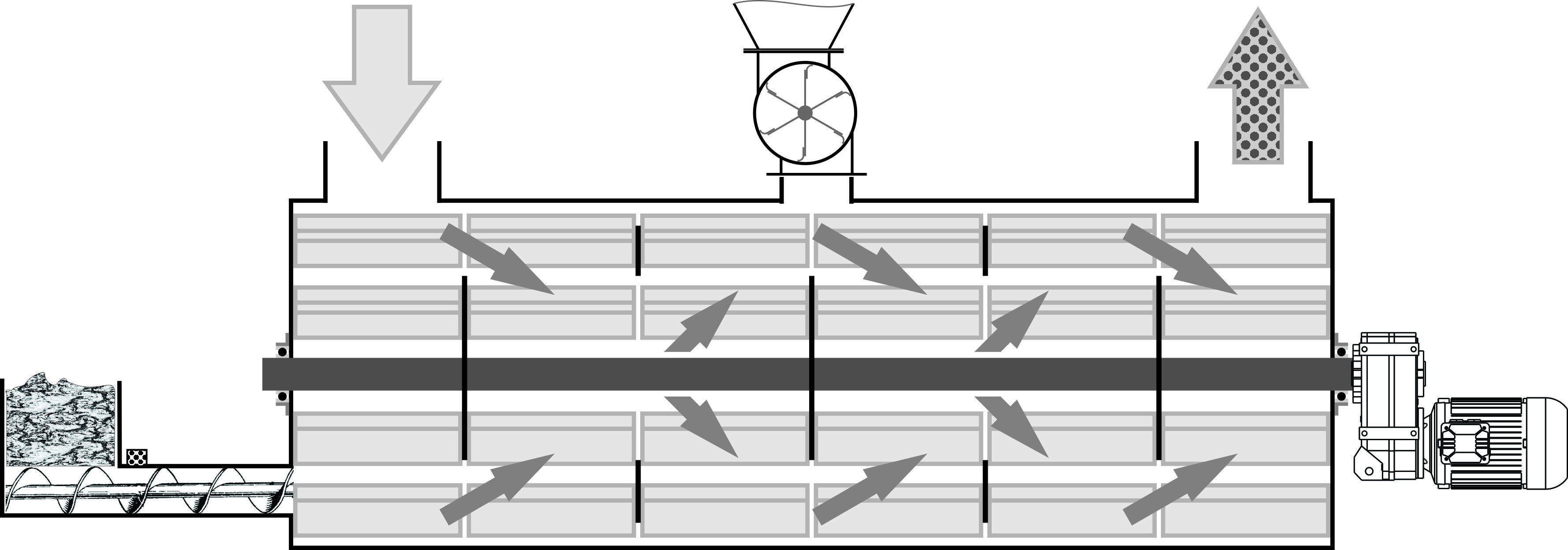

Cuando el sistema de transporte neumático opera bajo vacío, los virutas de madera se mueven relativamente de manera constante a una concentración de aire de hasta 500 g/m³ (0.031 lb/ft³). Para el modelo descrito, esto se traduce en un promedio de hasta 2 toneladas por hora (2.2 tons/hr). La resistencia de las curvas y el ciclón aumenta proporcionalmente con el contenido de material en relación con la masa de aire. Si el material se pasa a través del ventilador para que el sistema opere bajo presión, se necesita un aumento proporcional en la potencia del motor junto con el uso de palas más gruesas y resistentes al desgaste.

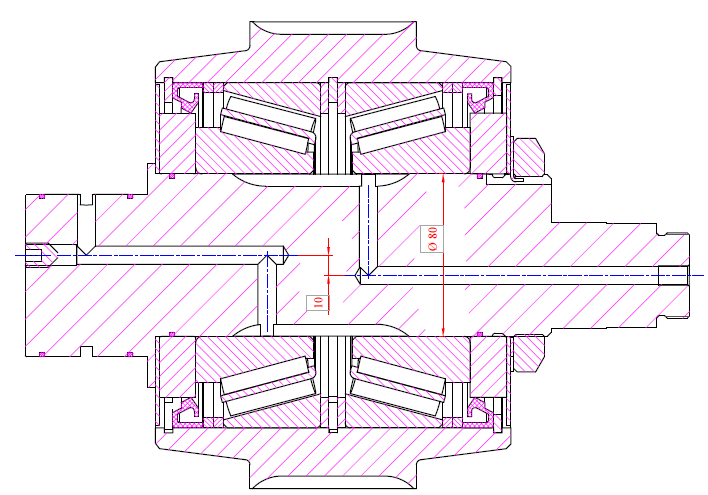

Existen los llamados ventiladores "de producto" que se diferencian de los ventiladores de polvo por tener palas más gruesas y producir 2-3 veces más presión. Estos ventiladores a menudo se montan al final de una trituradora en el mismo eje que su rotor. Crean una presión de aproximadamente 5-6 kPa (0.73-0.87 psi) y para mover 2-3 toneladas por hora (2.2-3.3 tons/hr), toman aproximadamente 7-8 kW (9.4-10.7 hp) del motor de la trituradora mientras mueven 2500-3000 m³/h (1472-1766 cfm) de aire. Esta configuración reduce significativamente el costo total del equipo pero convierte las palas en consumibles para la trituradora.

Cuando se requiere una transferencia estable de material a largas distancias, lo que implica una gran resistencia en el tramo recto y en todo el sistema, tiene sentido usar ventiladores de presión media o alta en sistemas que operan bajo presión. Dado que estos ventiladores están equipados con palas inclinadas propensas a obstruirse con polvo, se colocan antes de que el material se introduzca en el conducto. Es aconsejable recordar la "sección de aceleración" de 5-8 diámetros de conducto desde el ventilador hasta el punto donde el material se encuentra con el flujo de aire, asegurando que el flujo capture eficazmente las partículas.

Cuando se requiere una transferencia estable de material a largas distancias, lo que implica una gran resistencia en el tramo recto y en todo el sistema, tiene sentido usar ventiladores de presión media o alta en sistemas que operan bajo presión. Dado que estos ventiladores están equipados con palas inclinadas propensas a obstruirse con polvo, se colocan antes de que el material se introduzca en el conducto. Es aconsejable recordar la "sección de aceleración" de 5-8 diámetros de conducto desde el ventilador hasta el punto donde el material se encuentra con el flujo de aire, asegurando que el flujo capture eficazmente las partículas.