Se puede usar agua fría si su adición es mínima y temporal durante la configuración del secador. Sin embargo, si el material es cáscara de girasol o polvo de pulido, que inicialmente tienen un bajo contenido de humedad de 5-7%, es esencial usar agua caliente o vapor para obtener una calidad de pellet consistentemente alta. Con una humedad extremadamente baja, el propio material reduce su higroscopicidad; las gotas de agua pueden adherirse a las partículas, pero no penetran profundamente durante la mezcla. Esto resulta en pellets "rotos", similares al exceso de humedad, y una gran cantidad de polvo seco, lo que indica una falta de agua. Para esos casos, además de suministrar agua caliente, es necesario seleccionar el tamaño de partícula óptimo y aumentar la longitud de los orificios de la matriz para asegurar una presión prolongada del material. El aumento de la carga se compensa eligiendo una matriz con una anchura de pista disminuida, lo que resulta en una reducción de la productividad, pero asegura una producción estable y de alta calidad de pellets.

En cifras, calentar 1 tonelada de aserrín en 100°C (212°F) requiere aproximadamente 150 MJ (142,100 BTU) de calor, y calentar 100 litros (26 galones) de agua en 100°C consume 42 MJ (39,844 BTU) de energía. En términos generales, si necesitamos suministrar 100 litros de agua fría durante el procesamiento de 1 tonelada por hora, la diferencia en la energía requerida para calentar las partículas humedecidas y secas será del 25-30%. En consecuencia, las partículas secas no se unirán incluso si alcanzan los 100°C en la superficie de la matriz, mientras las húmedas no se calentaran lo suficiente y solo causarán burbujeo. Dado que el calentamiento del material y la humedad ocurre solo por fricción en la superficie de las carcasas del rodillo con una mezcla mínima, la velocidad de redistribución de temperatura y humedad no es suficiente cuando se suministra agua fría, especialmente con gotas grandes de las boquillas. Además, los diferentes coeficientes de fricción entre los materiales secos y húmedos en la superficie de acero de la matriz también contribuyen a estos problemas. Los materiales secos crean una resistencia excesiva y un sobrecalentamiento local, promoviendo la ebullición de la humedad en partículas individuales. En tal modo de operación, no solo hay defectos en la producción, sino que mantener una producción de pellets estable se vuelve imposible, ya que el producto que sale se convierte incontrolablemente en una masa hinchada o papilla húmeda.

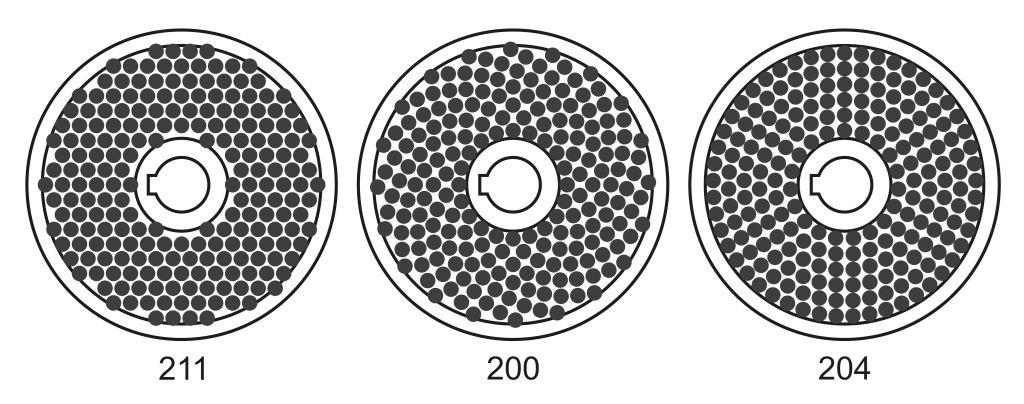

La influencia del contenido de cenizas del material es notable al procesar estiércol de pollo. El alimento para aves originalmente contiene una cantidad considerable de tiza y otros aditivos minerales, que no se absorben por completo. La composición del estiércol de ambientes enjaulados versus libres varía significativamente, al igual que el contenido de cenizas de materiales de cama como aserrín, cáscara de girasol y otros materiales higroscópicos relativamente baratos. Por lo tanto, según la dieta, el contenido de cenizas del estiércol seco fluctúa entre el 15 y el 30%. Incluso en niveles mínimos, esto es aproximadamente un 10% más alto que la biomasa típica para pellets de combustible. Para extruir de manera estable este material, su contenido de humedad debe mantenerse entre el 17 y el 22%, que también es aproximadamente un 10% más alto que al peletizar aserrín o cáscara. Esta relación empírica se mantiene con el aumento del contenido de cenizas del material, particularmente al producir fertilizantes organo-minerales complejos con aditivos como harina de dolomita, fosfato de amonio y oligoelementos. Por ejemplo, agregar un 30% adicional de minerales aumenta el contenido de cenizas en un 20% y requiere 150-200 litros (40-53 galones) adicionales de agua por tonelada. La evaporación de la humedad se vuelve tan intensa que la cantidad de condensado drenado del sistema de aspiración del peletizador puede llegar a 40-50 litros (10-13 galones) por hora. En esta situación, la relación de compresión debe reducirse de 1:4 a 1:3, particularmente en el caso de matrices con un diámetro de orificios de hasta 5 mm (0.2 pulgadas).