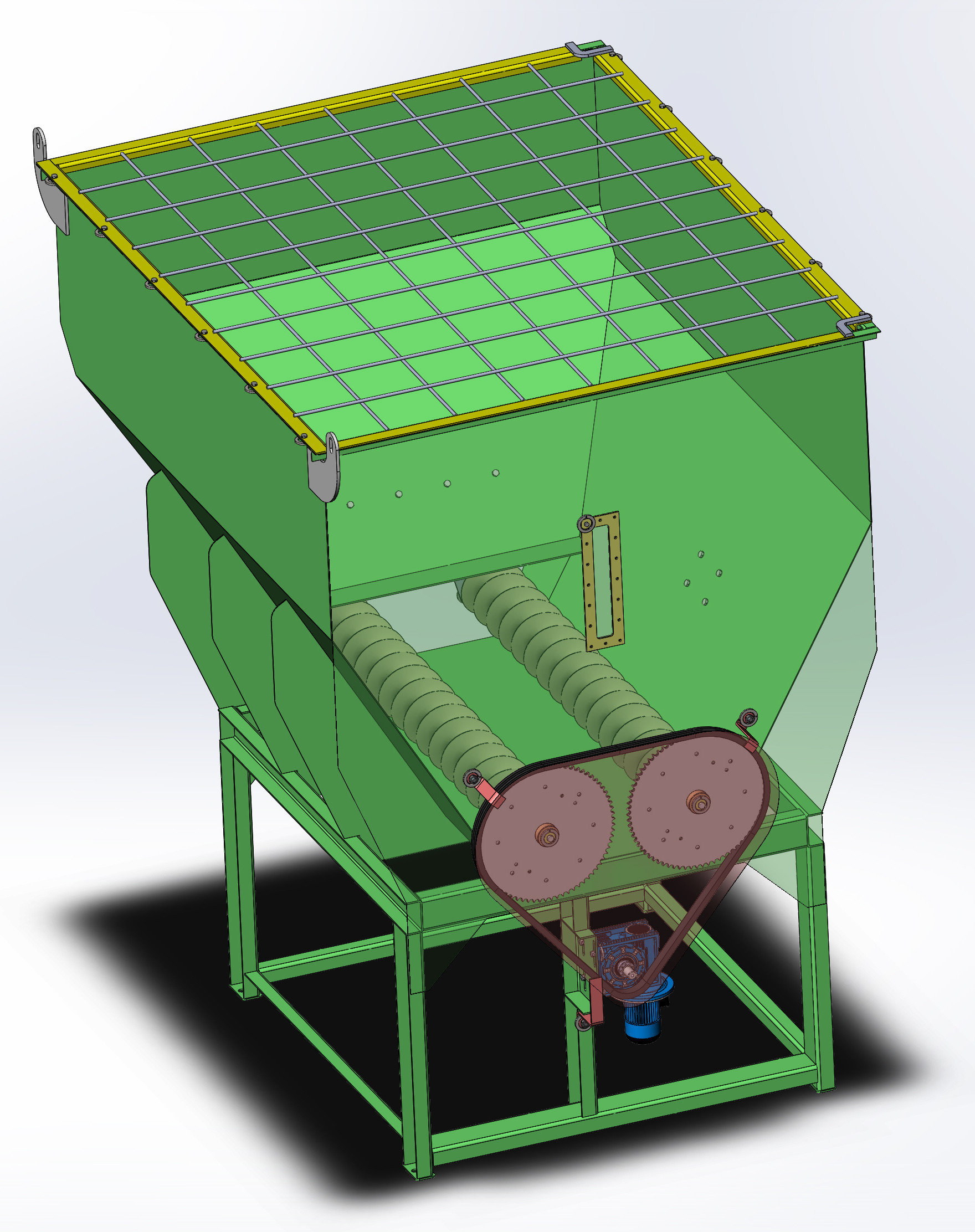

La forma más rápida de organizar un suministro uniforme y confiable de materias primas a granel con un amplio rango de ajuste de productividad es utilizar dispensadores de alimento prefabricados, retirados de sus chasis. En lugar del eje de toma de fuerza se instala un motor-reductor con una potencia de aproximadamente 2-4 kW y una salida de 30-60 RPM, lo que proporciona funcionalidad suficiente para su uso en líneas de peletización de hasta 3 toneladas por hora de producto terminado. Esta solución tiene cinco ventajas:

La forma más rápida de organizar un suministro uniforme y confiable de materias primas a granel con un amplio rango de ajuste de productividad es utilizar dispensadores de alimento prefabricados, retirados de sus chasis. En lugar del eje de toma de fuerza se instala un motor-reductor con una potencia de aproximadamente 2-4 kW y una salida de 30-60 RPM, lo que proporciona funcionalidad suficiente para su uso en líneas de peletización de hasta 3 toneladas por hora de producto terminado. Esta solución tiene cinco ventajas:

- El diseño prefabricado es bastante económico cuando se produce en masa, y las cadenas, piñones y rodamientos son tan accesibles como las piezas de automóviles.

- La tasa de alimentación, además de la regulación inicial gruesa mediante medios mecánicos, se complementa con la posibilidad de ajuste fino mediante un convertidor de frecuencia, permitiendo una integración relativamente simple con el sistema de control general.

- La ausencia de hidráulica y el diseño inicialmente al aire libre permite descuidar las condiciones climáticas durante el uso.

- La presencia de desmenuzadores inicialmente previstos para romper aglomeraciones de materias primas compactadas.

- La presencia de un transportador transversal incorporado, bajo el cual se puede colocar de forma compacta una trituradora u otra unidad.

Por supuesto, los desmenuzadores también se instalan en la salida de los silos hidráulicos, pero allí es un accionamiento separado con su propia complicación en la coordinación con la hidráulica. Sin embargo, en el dispensador de alimento, todas las relaciones de frecuencia de rotación han sido refinadas durante décadas y funcionan con una amplia variedad de materias primas, desde estiércol de ganado hasta hierba recién cortada. Las paredes verticales prácticamente eliminan la formación de bóvedas, y toda la masa se mueve de manera continua.

Al ordenar dicho diseño, se debe prestar atención a que el fabricante considere la resistencia del cuerpo, dado que la carga de materias primas puede llevarse a cabo utilizando un cargador frontal. También es mucho más simple y económico pedir lados adicionales que se apilen sobre los estándar en tres lados, dejando uno libre para el cubo. Esta estructura adicional es muy útil para materiales ligeros como virutas o aserrín seco. Solo será necesario cubrirlo para protegerlo de las precipitaciones y proporcionar una cortina.

El uso de una cadena tipo ancla para los raspadores en el fondo del dispensador de alimento es altamente indeseable, ya que los piñones para dicha cadena se obstruyen fácilmente con fibras húmedas congeladas. Una cadena de casquillo o rodillos con sellos adicionales en los eslabones es adecuada si la materia prima está tan húmeda que deja una marca húmeda en las manos. Para virutas, aserrín y otros residuos con un contenido de humedad de hasta el 55%, una cadena de transportador estándar con montajes de pernos preinstalados en cada cuarto o octavo eslabón es bastante adecuada. En Rusia, el TRD-38-3000 es el más popular para estos propósitos, donde 38 es la distancia entre los centros de los rodillos en milímetros, y 3000 es el límite de carga de ruptura en Newtons. Con un dispensador de alimento de 2 metros de ancho (7 pies), 4 cadenas son suficientes. La longitud máxima del cuerpo para materiales con una densidad a granel de hasta 400 kg/m³ (25 lb/ft³) es de 6 metros (20 pies). Una longitud mayor no es aconsejable ya que aumentar la cantidad de cadenas incrementa drásticamente la carga sobre el eje motriz, y aumentar su diámetro requeriría reemplazar el accionamiento con un par de torsión 7-10 veces mayor y lleva a un incremento de coste no razonable del conjunto. Así, este diseño es óptimo solo para volúmenes de trabajo de 10 a 25 metros cúbicos (2,600 a 6,600 galones) y es adecuado para el suministro directo de materias primas a complejos de secado y trituradoras.

El uso de una cadena tipo ancla para los raspadores en el fondo del dispensador de alimento es altamente indeseable, ya que los piñones para dicha cadena se obstruyen fácilmente con fibras húmedas congeladas. Una cadena de casquillo o rodillos con sellos adicionales en los eslabones es adecuada si la materia prima está tan húmeda que deja una marca húmeda en las manos. Para virutas, aserrín y otros residuos con un contenido de humedad de hasta el 55%, una cadena de transportador estándar con montajes de pernos preinstalados en cada cuarto o octavo eslabón es bastante adecuada. En Rusia, el TRD-38-3000 es el más popular para estos propósitos, donde 38 es la distancia entre los centros de los rodillos en milímetros, y 3000 es el límite de carga de ruptura en Newtons. Con un dispensador de alimento de 2 metros de ancho (7 pies), 4 cadenas son suficientes. La longitud máxima del cuerpo para materiales con una densidad a granel de hasta 400 kg/m³ (25 lb/ft³) es de 6 metros (20 pies). Una longitud mayor no es aconsejable ya que aumentar la cantidad de cadenas incrementa drásticamente la carga sobre el eje motriz, y aumentar su diámetro requeriría reemplazar el accionamiento con un par de torsión 7-10 veces mayor y lleva a un incremento de coste no razonable del conjunto. Así, este diseño es óptimo solo para volúmenes de trabajo de 10 a 25 metros cúbicos (2,600 a 6,600 galones) y es adecuado para el suministro directo de materias primas a complejos de secado y trituradoras.

Para reducir la carga en las cadenas en estos tolvas, se utilizan raspadores de forma especial. Tienen una sección transversal triangular o están estampados en un perfil en forma de M. Los raspadores están unidos a las cadenas de tal manera que la resistencia del material bruto ayuda a presionar el raspador contra la base, a lo largo de la cual se desliza. Si se instala al revés, los raspadores tienden a salir a la superficie de la pila, haciendo que la cadena se arquee hacia arriba y es probable que se rompa debido a la tensión excesiva. Los bordes afilados de los raspadores no solo se cortan más fácilmente en el volumen del material, sino que también ayudan a raspar cualquier grupo que se congele en el fondo.

Para reducir la carga en las cadenas en estos tolvas, se utilizan raspadores de forma especial. Tienen una sección transversal triangular o están estampados en un perfil en forma de M. Los raspadores están unidos a las cadenas de tal manera que la resistencia del material bruto ayuda a presionar el raspador contra la base, a lo largo de la cual se desliza. Si se instala al revés, los raspadores tienden a salir a la superficie de la pila, haciendo que la cadena se arquee hacia arriba y es probable que se rompa debido a la tensión excesiva. Los bordes afilados de los raspadores no solo se cortan más fácilmente en el volumen del material, sino que también ayudan a raspar cualquier grupo que se congele en el fondo.

Es crucial dejar un espacio suficiente entre los raspadores y los bordes de la ventana de salida para el material bruto, calculado como al menos tres veces el tamaño de fracción promedio máximo. De lo contrario, el movimiento de la cadena se detendrá regularmente, y si la tolva alimenta una secadora, esto puede provocar una situación de riesgo de incendio.

Al alimentar material con un cargador frontal o transportador desde una gran altura, puede ser útil instalar una rejilla con una celda de 200x200 mm (8x8 pulgadas) en lugar de la tapa de la tolva. Esto retiene los escombros grandes, palos e impurezas similares, que pueden llevar al paro o daño del equipo. Es un error instalar tal rejilla en el fondo de la tolva para reducir la carga en el dispensador, ya que esto lleva a constantes atascos de material.

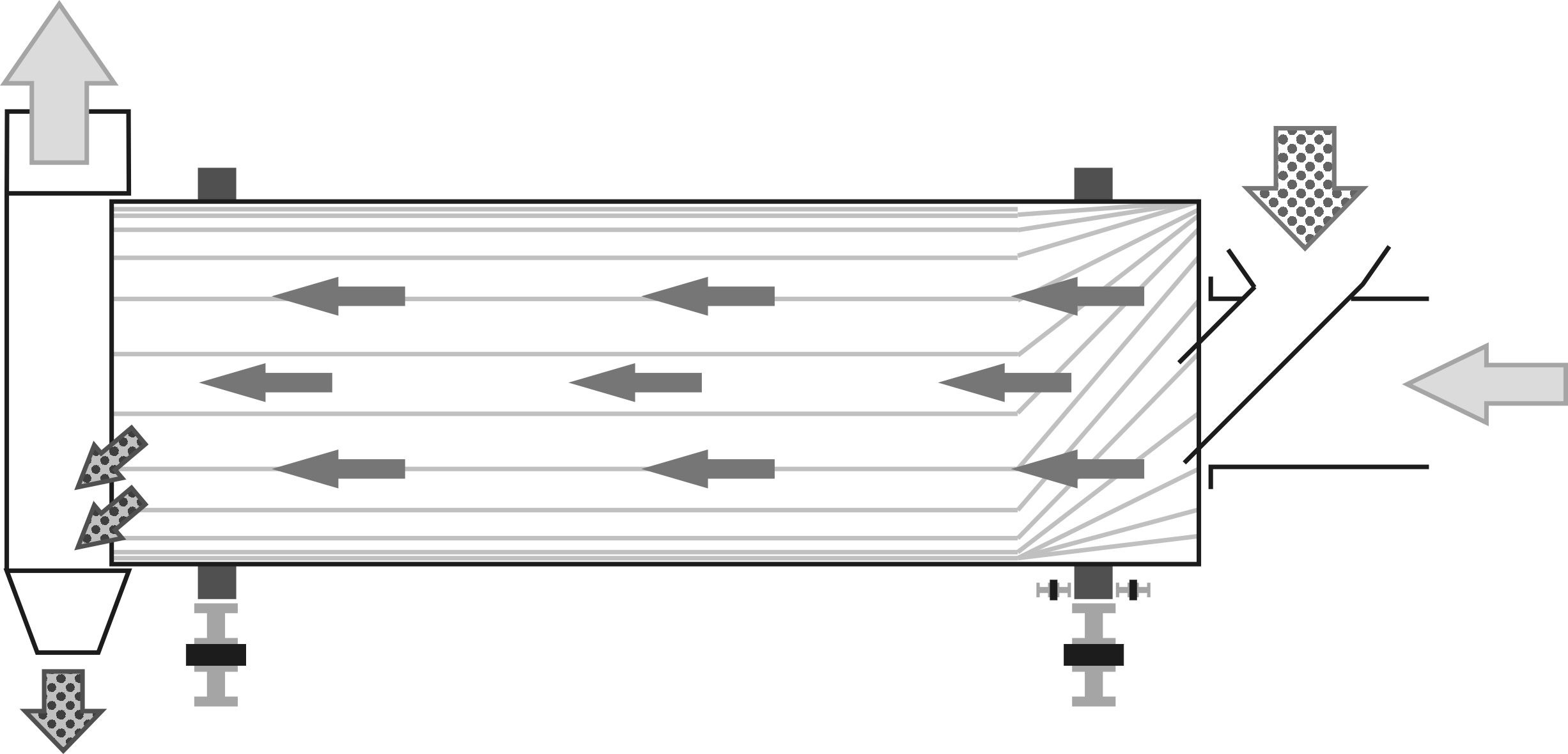

A menudo, para ahorrar costos al volumen máximo, se intentan tolvas rectangulares con una parte inferior estrecha, a las que también se une un transportador de cadena. Funcionan de manera bastante estable con astillas grandes o materias primas minerales con alta fluidez. Sin embargo, con materiales fibrosos y aserrín, a menudo surgen problemas con la formación de arcos, que no se pueden superar con vibradores adicionales. Para materiales difíciles, se toma el enfoque opuesto creando ángulos negativos en las paredes para prevenir la auto-compactación de la masa bajo su propio peso.