Existen modelos simplificados de molinos de pellets donde la matriz anular es fija y los rodillos giran. Por ejemplo, los molinos de pellets suecos están diseñados de tal manera que una matriz vertical se monta al cuerpo de la caja de cambios y los rodillos giran dentro de ella. A pesar de la presencia de paletas y varias regulaciones, inevitablemente se alimenta más material crudo a la parte inferior de la matriz que a la superior. Como resultado, la matriz necesita girarse 180° después de procesar cada 100 a 200 toneladas métricas (110 a 220 toneladas estadounidenses) de material crudo para garantizar un desgaste uniforme a lo largo de toda la circunferencia de la pista.

Los fabricantes chinos han abordado relativamente con éxito este inconveniente de la matriz anular fija al colocarla horizontalmente y reducir el ancho de la pista. Esto asegura una distribución más uniforme del material crudo a través de los sectores de la matriz, pero las filas inferiores de los orificios de la matriz aún reciben mucho más material que las superiores durante la carga parcial de la prensa. Para garantizar un desgaste uniforme, es necesario ajustar la alimentación, observando la diferencia en la velocidad de extrusión de los pellets de las filas de la matriz y mantener la productividad dentro de límites estrechos. Usar una matriz masiva con una pista estrecha aumentó el costo de los consumibles, lo que llevó a otra solución original. Hicieron dos pistas en la matriz con montajes simétricos, permitiendo que la matriz se voltee y se usen las pistas alternativamente. La dificultad en organizar la lubricación para los rodillos móviles y una matriz fija sigue siendo un desafío, aunque con las capacidades modernas, esto se aborda con éxito a un costo relativamente bajo para los componentes. El mayor inconveniente de este diseño es la falta de un dispositivo de protección, y la entrada de objetos metálicos grandes en el aserrín puede conducir a una falla repentina de ejes costosos o incluso del reductor.

Los fabricantes chinos han abordado relativamente con éxito este inconveniente de la matriz anular fija al colocarla horizontalmente y reducir el ancho de la pista. Esto asegura una distribución más uniforme del material crudo a través de los sectores de la matriz, pero las filas inferiores de los orificios de la matriz aún reciben mucho más material que las superiores durante la carga parcial de la prensa. Para garantizar un desgaste uniforme, es necesario ajustar la alimentación, observando la diferencia en la velocidad de extrusión de los pellets de las filas de la matriz y mantener la productividad dentro de límites estrechos. Usar una matriz masiva con una pista estrecha aumentó el costo de los consumibles, lo que llevó a otra solución original. Hicieron dos pistas en la matriz con montajes simétricos, permitiendo que la matriz se voltee y se usen las pistas alternativamente. La dificultad en organizar la lubricación para los rodillos móviles y una matriz fija sigue siendo un desafío, aunque con las capacidades modernas, esto se aborda con éxito a un costo relativamente bajo para los componentes. El mayor inconveniente de este diseño es la falta de un dispositivo de protección, y la entrada de objetos metálicos grandes en el aserrín puede conducir a una falla repentina de ejes costosos o incluso del reductor.

Los aspectos negativos del diseño se compensan con algunas ventajas, de las cuales la más significativa es el precio. Este es el molino de pellets más económico con un accionamiento de engranajes y una matriz anular. Esto se logró de varias maneras:

- El uso de un reductor industrial estándar fabricado en serie.

- Excluyendo el acoplamiento entre el motor y el reductor, simplemente usando una conexión de brida de las cajas. El resultado es una combinación normal de motor-reductor grande. El molino de pellets más grande popular tiene una potencia de accionamiento de 250 kW (335 hp).

- La matriz fija se monta en un alojamiento de fundición relativamente económico instalado en la parte superior del reductor. Así, la carcasa del reductor sirve como la estructura de soporte, eliminando la necesidad de un marco y reduciendo la cantidad de piezas dobladas y la longitud de las soldaduras en docenas de metros.

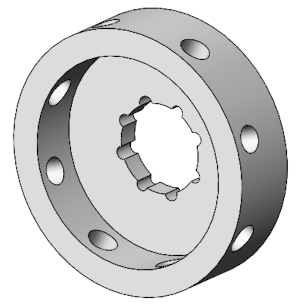

- El montaje de la matriz en sí consiste en pequeños "aretes" con un perfil curvado en arco que coincide con la matriz, y una sección transversal en forma de cuña. Con su pequeño tamaño y bajo costo, el enclavamiento en el asiento con el agarre del borde de la matriz ofrece una fijación segura. Esta solución de ingeniería está mucho más justificada que abrazar la matriz y la brida desde el exterior con un solo anillo o abrazaderas segmentadas que trabajan bajo tensión y, como resultado, tienen una masa y un costo mucho mayores.

- Una matriz bastante masiva con una pista estrecha no requiere un anillo reforzador adicional en la parte superior, y el costo de refuerzo puede representar hasta un 50% del precio de la matriz.

- La alimentación superior elimina la necesidad de un dispositivo de alimentación, lo que no solo reduce el costo de la máquina, sino que también disminuye la cantidad de componentes que requieren mantenimiento.

- El eje de rodillos se monta sobre tres potentes cojinetes: dos cónicos y uno esférico. Esto elimina la carga radial del eje del reductor, asegurando condiciones más suaves y un tiempo sólido de operación sin fallas.