Comportamiento Inadecuado de la Automatización

Es común que el tablero de control sea conectado por especialistas poco capacitados. El cable apropiado suele tener cuatro hilos: tres fases y un neutro. Por error, el neutro del cable se conecta al sistema de puesta a tierra del tablero. Y el neutro del panel de control queda sin ser conectado. Posteriormente, al intentar encender el sistema, comienzan a surgir errores, que a veces se pueden resolver añadiendo cables adicionales. Al final, en alguna etapa del arranque, ocurre un cortocircuito prolongado a través de sensores de temperatura u otros instrumentos hacia la tierra, provocando que la mitad del sistema se queme. Adecuadamente, el neutro del cable debería conectarse al neutro del panel de control, y la tierra debería conectarse al sistema común de tierra del taller, disponible para cada equipo, compuesto por un dispositivo común con varillas enterradas en el suelo según las normas. Conectar el neutro del cable al mismo tiempo al neutro y al chasis del tablero no está permitido, aun cuando permita iniciar el equipo. Una conexión inapropiada causará, como mínimo, multas significativas durante inspecciones de seguridad y, en el peor de los casos, podría ocasionar lesiones debido a la falla en el sistema de tierra si se daña el aislamiento en cualquier máquina. Pese a que los estándares de equipos eléctricos varían entre países, el principio de separar la seguridad del sistema de tierra del neutro para el funcionamiento de equipos trifásicos debería estar claro.

Fallo Frecuente de los Primeros Equipos en la Línea de Peletización

El desgaste gradual de las cuchillas de las astilladoras y shredders conduce a un aumento de la carga y una disminución del rendimiento. Las hendiduras profundas y los astillados se deben a la presencia de partes metálicas y grava en los troncos y costeras. Las piedras suelen acumularse durante el almacenamiento en superficies agrietadas de sitios de concreto si no se limpian a tiempo. Se incrustan en la superficie bajo el peso de la madera tan profundamente que ni siquiera la descortezadora puede eliminarlas. La limpieza regular y almacenar en soportes especiales puede facilitar significativamente el trabajo de procesamiento.

Las inclusiones de metal en la profundidad del tronco se encuentran a menudo cuando la tala se lleva a cabo en áreas que fueron campos de batalla. Fragmentos, balas e incluso municiones sin detonar pueden estar en el corazón del tronco de un árbol sobreviviente. Prevenir tal situación es difícil, pero establecer la producción de virutas más grandes reduce la probabilidad de que la hoja se encuentre con un fragmento. Esto aumenta la carga al triturar más las astillas crudas en la trituradora de martillos, pero en general extiende el intervalo de mantenimiento. Si hay muchas inclusiones, debería considerarse un separador magnético automático en lugar de una placa magnética estática.

Incremento Extremo de Humedad en el Aserrín Antes del Secado

Cuando hay suciedad congelada en los costeros o troncos, el contenido promedio de humedad de las astillas resultantes puede alcanzar el 75-80%. En consecuencia, se debe evaporar el doble de humedad por cada tonelada de producto final. Considerando que estas mismas astillas se utilizan como combustible y su poder calorífico se reduce a la mitad, el consumo total de madera puede llegar a 6-7 toneladas por cada tonelada de pellets. Esto supone que el generador de calor puede mantener su rendimiento con materia prima de baja calidad. Al considerar la pérdida de productividad, es más rentable invertir en cobertizos para protección contra la lluvia o al menos equipar las áreas de almacenamiento abiertas con canales de drenaje y tuberías adecuadas.

Un divertido incidente ocurrió en una de las instalaciones donde se procesaba aserrín fresco y bastante limpio. Al llegar la primavera, la productividad del secador disminuyó repentinamente varias veces. Se hizo necesario detener periódicamente el peletizador ya que era difícil ajustar debido a la falta de materias primas. Resultó que uno de los transportadores que alimentaban las materias primas estaba empotrado en un foso donde el agua fluía a medida que la nieve se derretía en el techo y el área cerca del taller. Esencialmente, el transportador de cadena simplemente estaba sacando toda el agua al secador utilizando el aserrín, y en lugar de producir productos, se dedicaba a secar las áreas circundantes. La causa fue descubierta durante un cierre nocturno de producción cuando el foso se llenó de agua hasta el borde y se congeló, impidiendo que el transportador comenzara en la mañana.

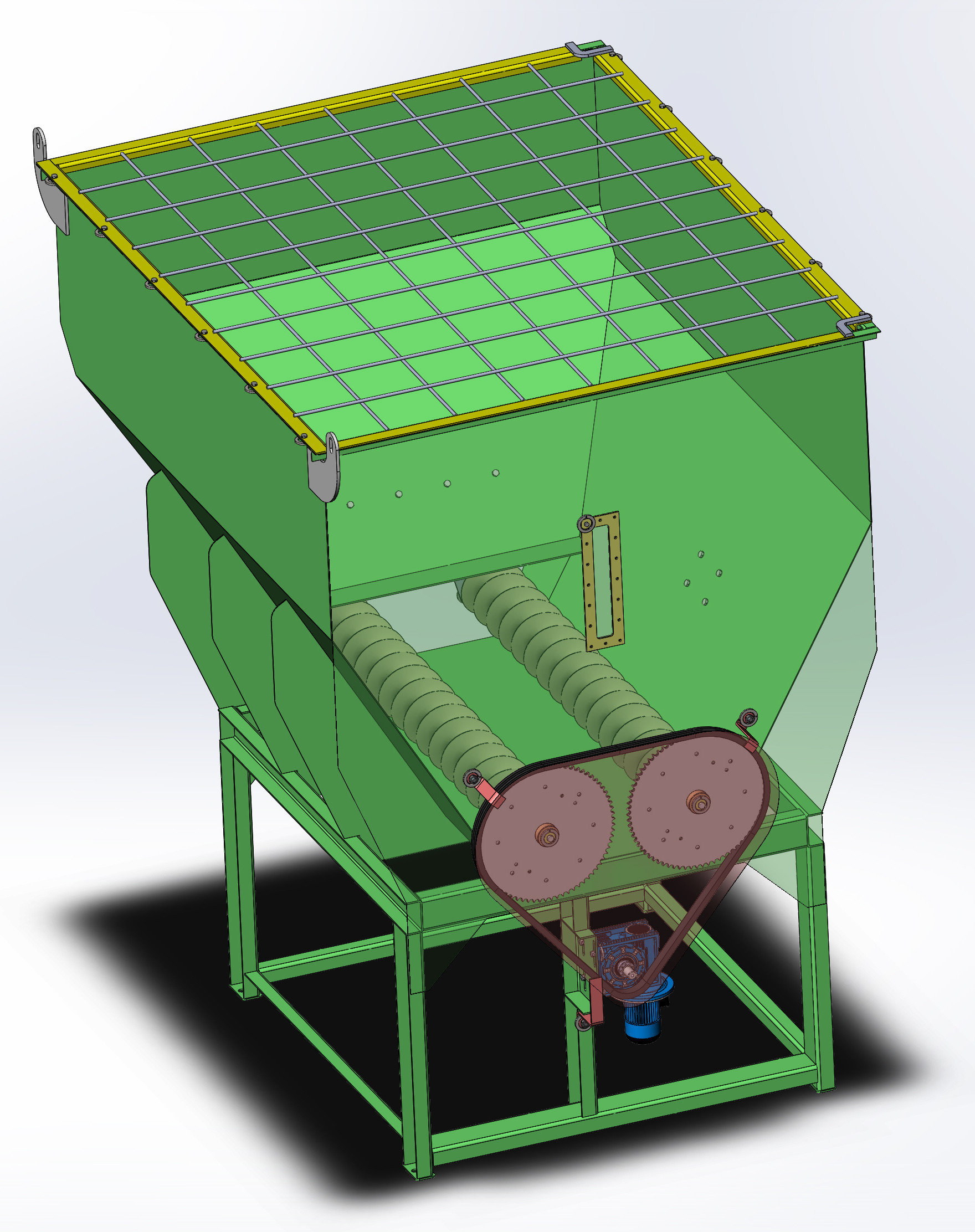

La trituradora de martillos se detiene por sobrecarga con alimentación excesiva sin obstruir la malla

Al procesar madera, para las trituradoras de martillos con una velocidad de martillo de aproximadamente 100 m/s (328 ft/s), es óptimo estimar no menos de 1 kW de potencia instalada por cada dos martillos de 5 mm (0.2 pulgadas) de grosor.

La malla de la trituradora de martillos se rompe regularmente

Esto es un fenómeno bastante frecuente al procesar astillas en trituradoras débiles. Debe usar martillos más cortos, asegurando un espacio de 20-30 mm (0.8-1.2 pulgadas) entre ellos y la malla. También puede ayudar instalar dos trituradoras de martillos en secuencia, con una malla en la primera trituradora que tenga una celda de 12-14 mm (0.5-0.55 pulgadas) y sea de 5 mm (0.2 pulgadas) de grosor o más. Sin embargo, si se compra en lugar de utilizar lo que está disponible, es mejor usar una trituradora de martillos sin malla con un clasificador, que puede manejar astillas de hasta 50 mm (2 pulgadas) y es resistente a palos de hasta 200 mm (8 pulgadas) de longitud.

Expulsión repentina de materia prima del ciclón del secador

Es muy probable que se haya formado un puente en la parte cónica del ciclón, y la materia prima acumulada ha alcanzado el borde del tubo central y ahora está siendo expulsada directamente hacia afuera sin asentarse. Esto también se puede identificar por la ausencia de material después de la válvula rotatoria o por la caída de corriente en la trituradora de martillos a niveles de ralentí.

Aumento de la expulsión de materia prima del ciclón del secador

Apareciendo como una precipitación apenas perceptible alrededor del taller, la expulsión aumenta diariamente durante 1-2 semanas, cubriendo el área con una capa uniforme. La razón más probable es una brecha entre la cavidad del ciclón y el tubo que sale de su centro. La materia prima vuela directamente hacia afuera, sin girar en el ciclón. Esto generalmente se resuelve parcheando con una hoja lo suficientemente gruesa o acero inoxidable de 1-2 mm (0.04-0.08 pulgadas). A veces es útil hacer el parche removible para que su reemplazo sea posible sin trabajos de soldadura dentro del ciclón durante un desgaste posterior.

Parada repentina del tambor de secado

Las dos razones más comunes son el sobrellenado del tambor causando deslizamiento en los rodillos de soporte de impulsión, o el atasco del sello entre el tambor y los conductos de aire. En el primer caso, el uso de rodillos revestidos de goma o el aumento de la distancia entre los rodillos para permitir que el anillo del eje "caiga dentro" y aumente la fuerza de presión sobre los rodillos puede ayudar. En el segundo caso, se debe verificar el movimiento libre de los sellos y la posición de los rodillos que limitan el movimiento axial del tambor. Además, se debe recalcular la expansión térmica del tambor y verificar la tolerancia para su elongación a temperaturas de operación. Por ejemplo, si el tambor mide 8 metros (26 pies) de largo y se calienta en promedio a 200°C (392°F), se alarga 25 mm (1 pulgada).

Cambios incontrolados de temperatura en la salida del secador

Mantener un rango estrecho para la temperatura y la humedad de salida puede ser extremadamente difícil, incluso con temperaturas de entrada estables y una alimentación relativamente uniforme de materia prima. Esto a menudo está relacionado con un funcionamiento incorrecto del sistema de transporte neumático a través de la secadora. Necesitas verificar cuidadosamente el punto de alimentación de la materia prima. A veces, cuando el depósito está medio vacío, el alimentador de tornillo o cadena puede soplar, capturando una cantidad significativa de aire. También es importante verificar la velocidad de flujo en el conducto de salida y el vacío real antes del ventilador. Si el vacío está cercano al límite, el flujo de aire cae periódicamente con una mayor salida de materia prima. Aumentar la velocidad del rotor del ventilador reemplazando las poleas puede ayudar si hay suficiente reserva de potencia. Reducir la resistencia del conducto entre el tambor de secado y el ciclón aumentando el diámetro de la tubería y los radios de giro también puede ayudar.

Cambios incontrolados en la temperatura de entrada a la secadora

La inestabilidad en el transporte neumático también afecta la temperatura de entrada, ya que una caída en la velocidad de flujo con la misma cantidad de combustible quemado lleva a un aumento en la temperatura del agente de transferencia de calor. Otra razón es que las astillas de madera excesivamente grandes causan el atasco periódico del alimentador del generador de calor. Esto puede pasar desapercibido si el operador de la secadora reinicia el tornillo a tiempo. Sin embargo, un suministro intermitente de combustible crea olas de temperatura, ya que las astillas de madera húmedas necesitan tiempo para calentarse y secarse antes de que se enciendan y liberen calor.

El alimentador de tornillo se niega a girar lentamente

Esto ocurre típicamente cuando se aplica una frecuencia muy baja a la transmisión, alrededor de 5-10 Hz, pero se acelera bruscamente cuando se añade más. Para calentar el peletizador a bajas tasas de alimentación, se debe establecer inicialmente una frecuencia más alta y alimentar la materia prima en pulsos encendiendo y apagando rítmicamente el alimentador. Gracias al mezclador-acondicionador, los pulsos se suavizan, y después de calentar la matriz, el peletizador debería poder manejar tasas de alimentación que el accionamiento del alimentador pueda gestionar. En la mayoría de los casos, la causa es la corrosión de la hoja del transportador de tornillo y su carcasa. Después de 2-3 turnos, las superficies se pulen, y la carga disminuye rápidamente. Si esto no ocurre, el motor de accionamiento debe ser reemplazado por uno más potente mientras se conserva la caja de engranajes existente si originalmente se calculó correctamente para el par. Un factor de servicio reducido no debería ser alarmante, ya que el objetivo es aumentar el par del motor a bajas velocidades. Para la alimentación nominal de materias primas pequeñas, secas y limpias, la probabilidad de sobrecargar la caja de engranajes es mínima. A veces, los convertidores de frecuencia permiten aumentar el par a bajas velocidades, y ajustar los ajustes y añadir refrigeración forzada mediante un ventilador separado bajo la norma de la tapa del motor eléctrico puede resolver el problema.

Lograda la máxima productividad con baja carga en el accionamiento principal del peletizador

Cuando la calidad del pellet es buena y el alimentador de materia prima está completamente abierto, la corriente del accionamiento principal indica que se puede dar más. Si esto no se debe a un depósito vacío, esta situación se puede usar para aumentar la producción de la planta, indicando que es relativamente fácil pelletizar la materia prima. Para aumentar la alimentación, se debe ajustar el convertidor de frecuencia del alimentador a una frecuencia máxima más alta, hasta 70 o incluso 80 Hz, o reemplazar el accionamiento con un motor de mayor velocidad. En el primer caso, no se requieren modificaciones, ya que los motores industriales estándar pueden soportar un aumento de frecuencia de 1.5 veces. En el segundo caso, es necesario reemplazar el motor con un motor-reductor. A veces, estas medidas evitan reemplazar o comprar un segundo peletizador.

Fallo en el dispositivo de ajuste hidráulico de los espacios

A veces, al instalar una nueva matriz anular en un peletizador de matriz plana con ajuste hidráulico de holgura, el dispositivo deja de presionar los rodillos con la fuerza necesaria, lo que hace que el molino se obstruya con aserrín y no pueda arrancar. Lo más probable es que el problema apareciera antes y se notara en forma de una vida útil de la matriz reducida con síntomas similares. La causa podría ser el desgaste del mecanismo del distribuidor que dirige el flujo de aceite según su posición. Funciona dentro de un rango de tamaño estrecho y es bastante costoso de reemplazar. Una solución rápida es colocar una cuña de acero de 5-10 mm (0.2-0.4 pulgadas) de grosor debajo de la matriz. Esto desplazará el rango operativo a una sección menos desgastada del mecanismo del distribuidor y prolongará su vida útil, duplicando efectivamente la duración de servicio. La misma solución puede aplicarse si el asiento de la matriz está desgastado en este tipo de peletizadores.

Rotura Frecuente de los Pasadores de Seguridad del Peletizador

Si todo funciona correctamente, con pellets de alta calidad, temperaturas de los rodillos dentro de los límites normales y corriente de carga baja, pero los pasadores de seguridad se rompen con frecuencia, la causa más probable es un juego excesivo en el rodamiento entre el eje estacionario y el eje de brida del peletizador. Un signo indirecto son picos de corriente erráticos y un sonido de golpe hueco que recuerda a bolas de hierro rodando sobre un suelo de concreto irregular. Si este rodamiento es cónico, simplemente apretarlo debería ser suficiente. Sin embargo, un rodamiento de rodillos esféricos necesita ser reemplazado, ya que el ajuste puede eliminar el juego pero transfiere toda la carga a una sola hilera, acelerando el desgaste y típicamente causando daños en los asientos de los rodamientos tanto en el eje estacionario como en el eje de brida del peletizador.

Desgaste Desigual de la Matriz

Es común que la pista dentro de la matriz se desgaste más significativamente que las filas más cercanas, formando una forma cónica. La razón principal es una cantidad insuficiente de material en esas filas de agujeros. Debido a que los rodillos son 8-12 unidades más duros que la matriz, el contacto entre las pistas sin material causa un desgaste acelerado precisamente a lo largo del diámetro de los orificios de la matriz sin desarrollar una chaflán natural. Además de perder los chaflanes, a menudo ocurre peening, lo que lleva al cierre parcial de las aperturas de los agujeros. Si las reservas de potencia y resistencia lo permiten, este problema puede resolverse aumentando la alimentación de material. Si el molino ya está operando al límite, ajustar el ángulo o la longitud de las cuchillas para dirigir el material hacia el centro o el borde más lejano de la pista es una opción. Puede ser útil dirigir el material más profundo con una cuchilla y hacia el borde cercano con otra, formando dos bandas en una pista. Esto es común con pistas muy anchas para el tamaño del peletizador dado.

Obstrucción del Conjunto de Prensado con una Matriz Anular Vacía

Lo más probable es que el material destinado a ser alimentado debajo de los rodillos por cuchillas comience a adherirse a ellas, formando grumos que se deslizan por la superficie interna del difusor. Esto sucede cuando la materia prima está demasiado seca y tiene una baja densidad aparente. Mientras la superficie del difusor esté oxidada, este efecto no ocurre. Con el tiempo, la superficie se pule y se produce obstrucción incluso con material húmedo y pegajoso. Hay dos soluciones:

Lo más probable es que el material destinado a ser alimentado debajo de los rodillos por cuchillas comience a adherirse a ellas, formando grumos que se deslizan por la superficie interna del difusor. Esto sucede cuando la materia prima está demasiado seca y tiene una baja densidad aparente. Mientras la superficie del difusor esté oxidada, este efecto no ocurre. Con el tiempo, la superficie se pule y se produce obstrucción incluso con material húmedo y pegajoso. Hay dos soluciones:

- Soldar gotas en toda la superficie interna para aumentar la adhesión al material,

- Soldar una tira de chapa perforada, enrollada al mismo diámetro que el anillo del difusor.

No es Posible Ajustar la Holgura entre la Matriz y los Rodillos

Si hay demasiado oscilamiento en la pista de la matriz del anillo o si hay un desgaste desigual entre las filas, se vuelve imposible garantizar que las cubiertas se ajusten a lo ancho de la pista y ajustar correctamente el espacio. En tales casos, ya sea que la matriz se envía para retrabajo o se utiliza un dispositivo especial de rectificado, que se instala en lugar de los rodillos directamente en la unidad de prensado. El dispositivo consta de soportes donde se monta una rectificadora recta en una carro móvil, permitiendo ajustar la posición de la rueda abrasiva hacia la pista. Al construir el dispositivo de manera independiente, es importante asegurar el preciso movimiento de la rueda abrasiva a lo largo del eje del eje de brida del peletizador, y la amplitud del movimiento de la rueda abrasiva debe cubrir todo el ancho de la pista.

Enfriamiento Desigual o Insuficiente de Pellets

Significa que antes todo funcionaba bien. Generalmente esto ocurre por varias razones que pueden complementarse entre sí:

- Los grumos húmedos formados por pellets y cribados interrumpen el movimiento normal dentro del enfriador, resultando en descarga solo de un lado. Debido a los lugares estancados, el volumen de trabajo real del enfriador disminuye y los pellets permanecen en el flujo de aire durante muy poco tiempo.

- La descarga manual periódica del enfriador puede interrumpir la distribución del aire cuando los flujos pasan por alto la masa. Este factor humano a menudo ocurre cuando el volumen del almacén de producto terminado es demasiado pequeño.

- El sistema de aspiración se obstruye y el volumen de aire bombeado a través del enfriador cae significativamente. Es común en temperaturas bajo cero cuando se bombean menos de 1200 metros cúbicos (42,380 pies cúbicos) por tonelada de pellets. El aire caliente y húmedo pasa por las tuberías, formando condensado y al mismo tiempo acumulando polvo.

- Descarga descontrolada del enfriador de contraflujo. Si después de apagar el accionamiento para la rejilla de descarga los pellets continúan saliendo, significa que las rejillas móviles y estacionarias están alineadas con los espacios entre las barras. Necesitas ajustar el desplazamiento hasta una cobertura completa para que durante la rotación lenta del accionamiento manual, no haya una descarga espontánea prolongada en ninguna posición.

Desbordamiento del Enfriador

El dispositivo de descarga y los sensores de llenado funcionan correctamente, no hay errores de paro en los accionamientos, pero se produce un desbordamiento con una productividad del peletizador inalterada. Una razón común es el daño a la cuchilla que rompe los pellets en el peletizador. Los pellets se vuelven demasiado largos y su velocidad de paso a través del dispositivo de descarga del enfriador se ralentiza dos o tres veces.

Fallo de los Cojinetes de la Carcasa

El sello elástico entre el eje y la carcasa se desgasta rápidamente, mientras que el laberíntico complica significativamente el trabajo y no ayuda con el exceso significativo de presión o escape de vapor, que se condensa dentro del cojinete y daña el lubricante. Para evitar la acumulación de polvo y succión a través del sello del cojinete, debe instalarse en un espaciador de acero de 5-10 mm (0.2-0.4 pulgadas) de grosor en dos mitades, dejando ranuras en la parte superior e inferior para la descarga libre de suciedad y posible purga con aire comprimido antes de reponer el lubricante.

El sello elástico entre el eje y la carcasa se desgasta rápidamente, mientras que el laberíntico complica significativamente el trabajo y no ayuda con el exceso significativo de presión o escape de vapor, que se condensa dentro del cojinete y daña el lubricante. Para evitar la acumulación de polvo y succión a través del sello del cojinete, debe instalarse en un espaciador de acero de 5-10 mm (0.2-0.4 pulgadas) de grosor en dos mitades, dejando ranuras en la parte superior e inferior para la descarga libre de suciedad y posible purga con aire comprimido antes de reponer el lubricante.

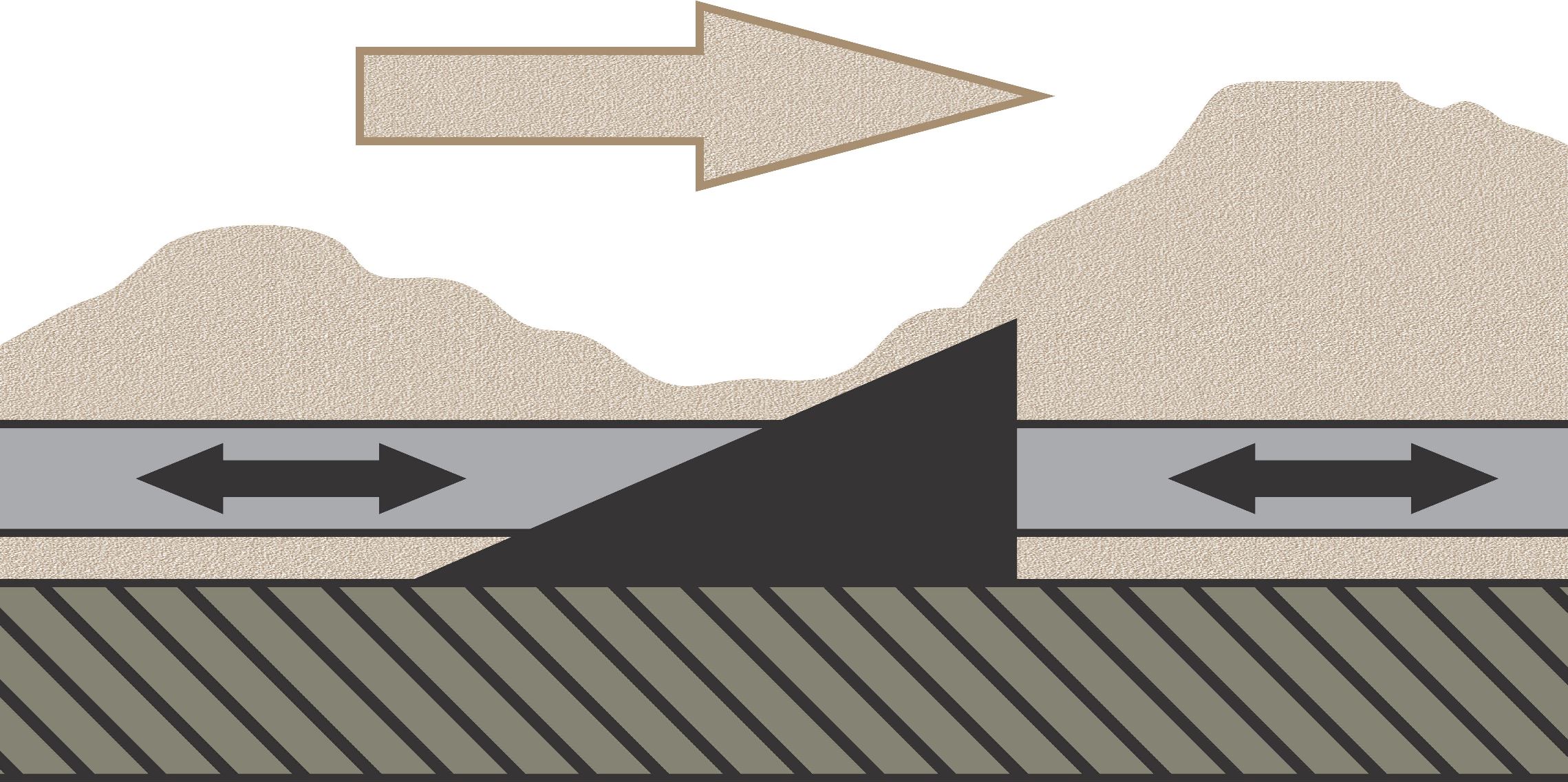

Enredo de Material en los Engranajes o Tambores del Transportador

Es un fenómeno muy común cuando se transportan materiales fibrosos y especialmente húmedos con transportadores de cadena. El problema se resuelve de manera bastante sencilla: antes de los engranajes, necesitan instalarse paletas en la superficie interior de la carcasa, las cuales desprenden el material de las cadenas justo antes de que entren en los dientes. El fenómeno y la ubicación de instalación de las paletas se describen en detalle en la sección sobre transportadores de cadena.

Para las cintas transportadoras, el problema se resuelve utilizando dos métodos complementarios. Primero, debe instalarse un raspador inclinado a través de la cinta en el lado interno para eliminar las fibras o piezas de granulados que se adhieren a la parte inferior de la cinta. Debe colocarse para limpiar el tramo inferior cerca del tambor inferior. Segundo, es preferible construir los tambores con un diseño similar a una rueda de ardilla, donde las varillas forman la superficie de trabajo en lugar de un tubo sólido. Los gránulos que caen debajo no dañan la cinta; en cambio, se trituran gradualmente y son arrastrados por la cinta como polvo adherido al raspador.

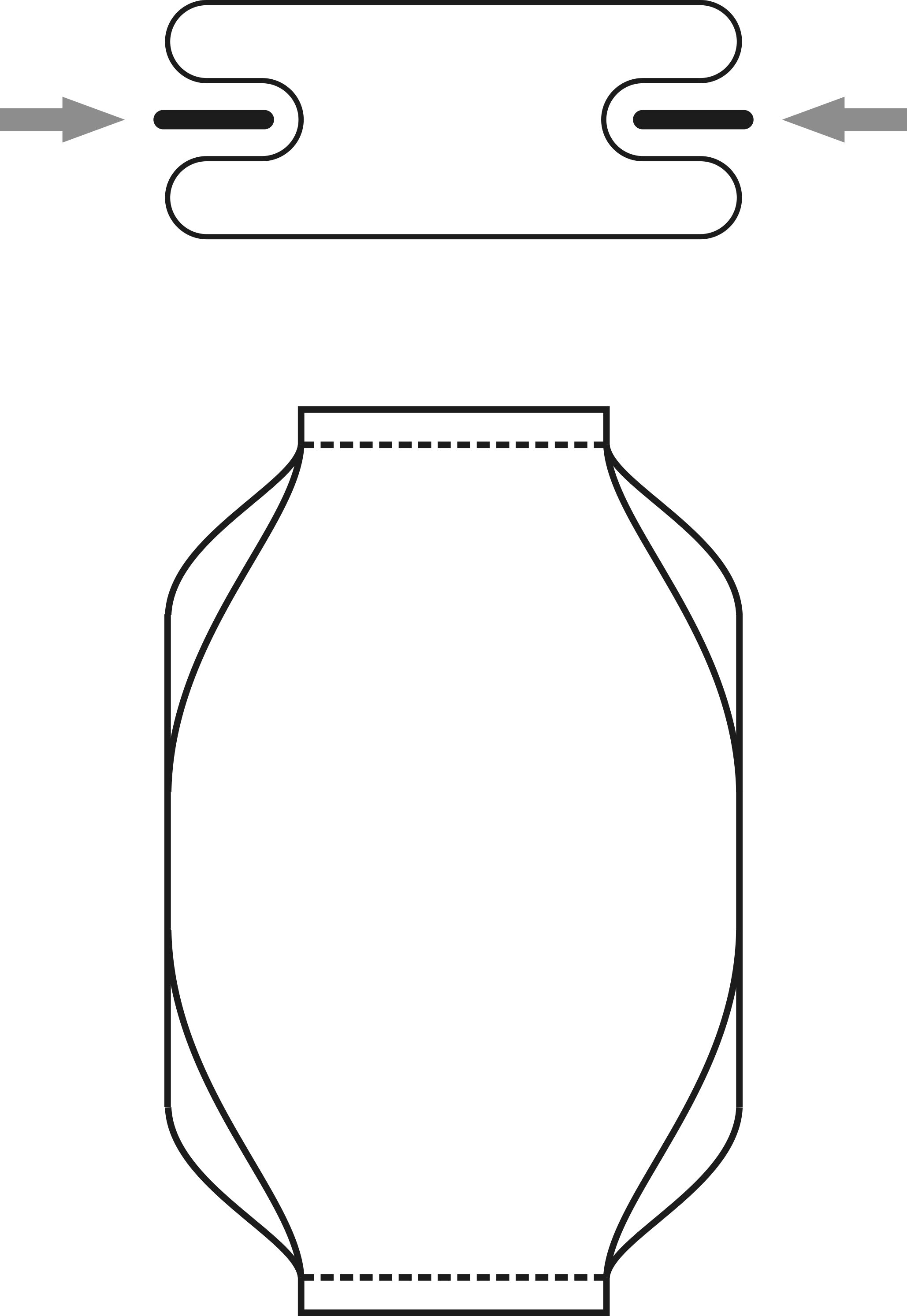

Rotura de la película de estiramiento en un palé

A menudo, en un esfuerzo por ahorrar costos, la película de estiramiento se enrolla alrededor de las bolsas apiladas en un palé con una fuerte tensión. Este enfoque está justificado, ya que una tensión máxima posible ayuda a asegurar las bolsas y asegura un transporte seguro durante múltiples traslados de almacén. Sin embargo, durante este proceso de enrollado, pueden producirse desgarros en las esquinas de las bolsas, lo que requiere reducir la tensión, más capas de enrollado, o tiras protectoras adicionales de película gruesa o recortes de tela colocadas en las esquinas. Un enfoque tecnológico implica doblar los bordes hacia adentro en el momento de coser o sellar las bolsas. Una vez que la bolsa toma una posición horizontal, las pellas llenan la esquina, creando una forma redondeada. Para envasadoras automáticas, esta opción debe agregarse al ordenar el equipo. En el envasado manual, un mecanismo simple con dos paletas que bajan antes de sellar o coser es suficiente.

A menudo, en un esfuerzo por ahorrar costos, la película de estiramiento se enrolla alrededor de las bolsas apiladas en un palé con una fuerte tensión. Este enfoque está justificado, ya que una tensión máxima posible ayuda a asegurar las bolsas y asegura un transporte seguro durante múltiples traslados de almacén. Sin embargo, durante este proceso de enrollado, pueden producirse desgarros en las esquinas de las bolsas, lo que requiere reducir la tensión, más capas de enrollado, o tiras protectoras adicionales de película gruesa o recortes de tela colocadas en las esquinas. Un enfoque tecnológico implica doblar los bordes hacia adentro en el momento de coser o sellar las bolsas. Una vez que la bolsa toma una posición horizontal, las pellas llenan la esquina, creando una forma redondeada. Para envasadoras automáticas, esta opción debe agregarse al ordenar el equipo. En el envasado manual, un mecanismo simple con dos paletas que bajan antes de sellar o coser es suficiente.

Dificultad para apilar bolsas en un palé debido al exceso de aire

Al sellar las bolsas, a menudo queda aire en exceso adentro, causando que las bolsas se esparzan y se deslicen después de apilar tres capas de altura en un palé. Si un envasador automático no tiene perforación en las paredes de las bolsas, debe hacerse antes de apilar. En la apilación manual, los trabajadores utilizan una herramienta similar a un peine con 5-7 clavos. Un par de golpes en la bolsa son suficientes para crear varios agujeros que permiten que el aire escape. En la apilación automática, se usa un tambor con clavos soldados por encima del último transportador de cinta para perforar bolsas que pasan por debajo. Apilar compactamente las bolsas en un palé y cubrirlas con una sábana superior cierra los agujeros, evitando la humedad del producto durante el transporte y almacenamiento.

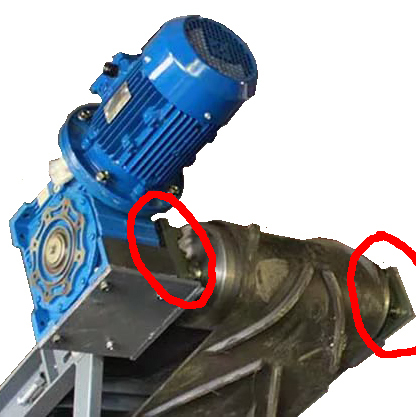

Montaje del accionamiento en una plataforma con dos soportes del eje

Un problema común para los diseñadores novatos es la colocación del reductor de accionamiento en una plataforma unida al cuerpo de la máquina mientras también se utiliza un rodamiento de soporte cerca del reductor. Al apretar el reductor se crea una tensión considerable con una desalineación del eje, lo que provoca grietas de fatiga que cortan limpiamente alrededor del borde del eje de accionamiento con el tiempo. El método más correcto y confiable es usar un brazo reactivo estándar para tales accionamientos, permitiendo que toda la masa del accionamiento cuelgue en el eje rotado, reduciendo la carga en comparación con la desalineación. La instalación en plataforma está justificada cuando se conecta el eje del accionamiento y la máquina mediante un acoplamiento, cadena o correa, y cuando no hay otros soportes para el eje accionado.

Un problema común para los diseñadores novatos es la colocación del reductor de accionamiento en una plataforma unida al cuerpo de la máquina mientras también se utiliza un rodamiento de soporte cerca del reductor. Al apretar el reductor se crea una tensión considerable con una desalineación del eje, lo que provoca grietas de fatiga que cortan limpiamente alrededor del borde del eje de accionamiento con el tiempo. El método más correcto y confiable es usar un brazo reactivo estándar para tales accionamientos, permitiendo que toda la masa del accionamiento cuelgue en el eje rotado, reduciendo la carga en comparación con la desalineación. La instalación en plataforma está justificada cuando se conecta el eje del accionamiento y la máquina mediante un acoplamiento, cadena o correa, y cuando no hay otros soportes para el eje accionado.

Los motores poco potentes no son económicos

Existen motores que visualmente parecen "delgados," como si estuvieran sobre patas largas y con un cuerpo largo en relación con su diámetro. El ahorro en un accionamiento de este tipo no es significativo, pero tienden a calentarse considerablemente incluso al 50% de su carga nominal. Reducir la velocidad de rotación mediante un convertidor de frecuencia casi garantiza que se dañará un ejemplar de este tipo. Estos motores tienen dimensiones de instalación que corresponden a un tamaño de bastidor, pero en realidad, el motor es de un tamaño menor. Por ejemplo, motores de 1.5 kW que funcionan a 1500 RPM suelen estar en el bastidor de tamaño 90, y las versiones "delgadas" también tienen 90 mm (4 pulgadas) desde el centro del eje hasta la base de montaje. Sin embargo, la cubierta del ventilador tiene dimensiones de fijación del motor de tamaño 80, lo que revela su naturaleza falsa. También hay falsificaciones más sofisticadas en las que es visible una transición en escalón entre diferentes tamaños en la cubierta.

Existen motores que visualmente parecen "delgados," como si estuvieran sobre patas largas y con un cuerpo largo en relación con su diámetro. El ahorro en un accionamiento de este tipo no es significativo, pero tienden a calentarse considerablemente incluso al 50% de su carga nominal. Reducir la velocidad de rotación mediante un convertidor de frecuencia casi garantiza que se dañará un ejemplar de este tipo. Estos motores tienen dimensiones de instalación que corresponden a un tamaño de bastidor, pero en realidad, el motor es de un tamaño menor. Por ejemplo, motores de 1.5 kW que funcionan a 1500 RPM suelen estar en el bastidor de tamaño 90, y las versiones "delgadas" también tienen 90 mm (4 pulgadas) desde el centro del eje hasta la base de montaje. Sin embargo, la cubierta del ventilador tiene dimensiones de fijación del motor de tamaño 80, lo que revela su naturaleza falsa. También hay falsificaciones más sofisticadas en las que es visible una transición en escalón entre diferentes tamaños en la cubierta.

Componentes exóticos

Al diseñar y comprar equipos, es importante anotar y enumerar todos los accionamientos de cadena y correa, acoplamientos, bujes, ruedas dentadas con cojinetes integrados y otras piezas y ensamblajes similares. Todos ellos transmiten torque, y la falla de una sola de estas partes puede paralizar la producción. La lista completa puede estar nominalmente disponible en los catálogos de proveedores cercanos, pero el tiempo de entrega y la viabilidad a menudo se extienden más allá del horizonte de la bancarrota. De ser posible, abastecerse de repuestos, o al menos asegurar su disponibilidad. Además, verifique el diseño de estos ensamblajes para elementos exóticos. Un ejemplo decepcionante ocurrió con un acoplamiento. En el catálogo de SKF, se indica que los tornillos que presionan el caucho en los acoplamientos con elementos toroidales F120 tienen una rosca métrica M12. Cuando se perdieron accidentalmente varios tornillos, resultó que tenían una rosca en pulgadas, y fue imposible adquirirlos por separado, incluso por pedido especial. Los acoplamientos completos tampoco estaban disponibles, y las alternativas no se habían probado a estas velocidades y en el equipo específico. El mismo problema ocurrió con los tornillos de bloqueo en bujes cónicos, pero al menos los bujes se venden ampliamente.