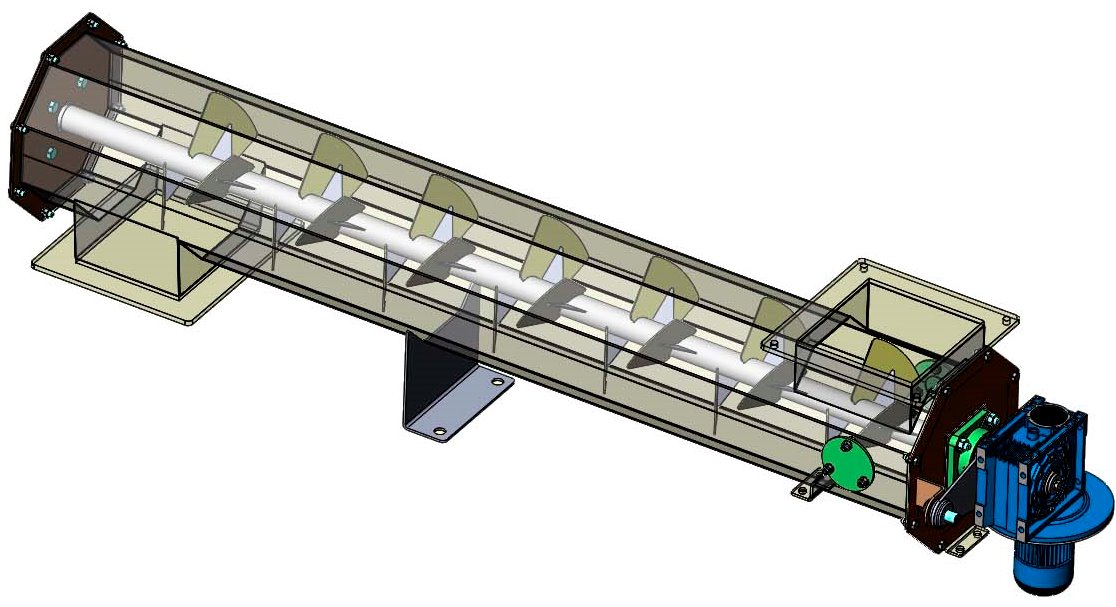

En la producción de pellets, el material crudo suele presionarse a través de los orificios de la matriz, determinando el diámetro de los pellets. La longitud de los pellets se determina idealmente por la distancia del cuchillo desde la matriz. El término cuchillo es un nombre condicional ya que este dispositivo no corta sino que rompe los pellets cuando crecen desde la matriz hasta la longitud especificada.

En la producción de pellets, el material crudo suele presionarse a través de los orificios de la matriz, determinando el diámetro de los pellets. La longitud de los pellets se determina idealmente por la distancia del cuchillo desde la matriz. El término cuchillo es un nombre condicional ya que este dispositivo no corta sino que rompe los pellets cuando crecen desde la matriz hasta la longitud especificada.

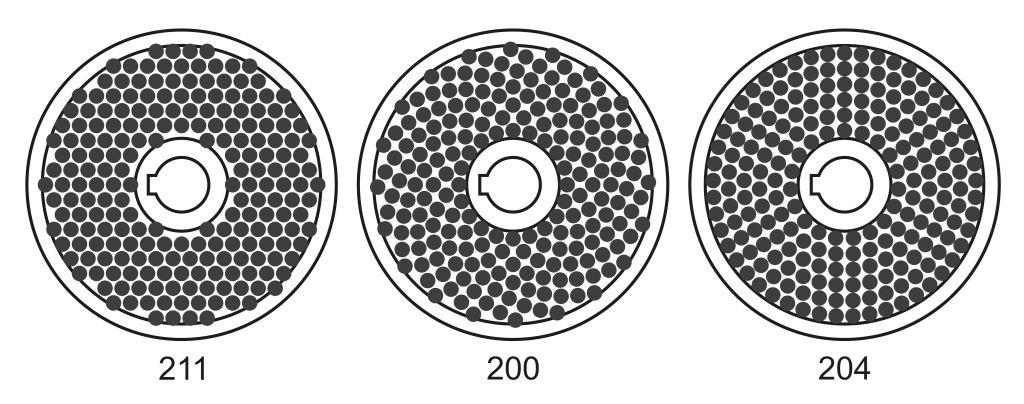

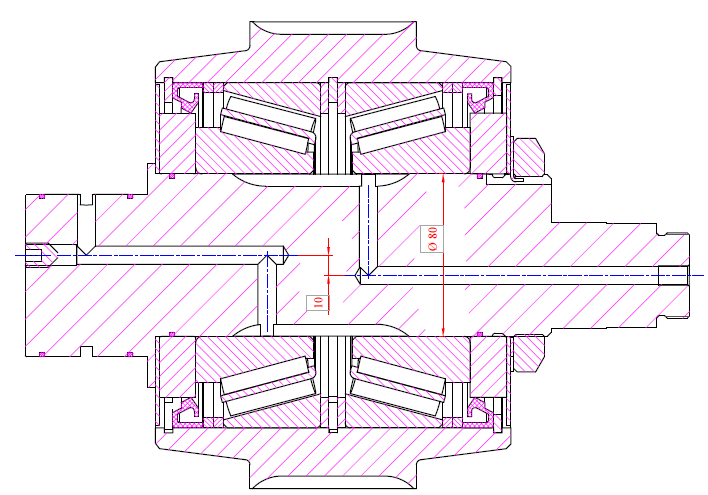

La presión a través de la matriz ocurre con la ayuda de rodillos que extienden el material crudo por la superficie perforada de la matriz, conocida como su pista. La parte externa reemplazable de los rodillos se llama carcasa, y su superficie de trabajo tiene ranuras o hendiduras especiales. La superficie de trabajo de la carcasa, referida como la pista de la carcasa, es generalmente 4-6 mm (0.2 pulgadas) más ancha que la pista de la matriz para asegurar el solapamiento de las filas externas de orificios. Durante la extensión del material crudo, varios procesos ocurren simultáneamente:

- Compactación de partículas con la liberación de aire de los poros

- Triturado de partículas por las ranuras en la superficie de los rodillos

- Calentamiento del material crudo mediante acción mecánica

- Distribución de humedad entre partículas vecinas

Dependiendo del tipo de material crudo, su grado de preparación, y otras características, algunos de estos procesos pueden dominar sobre los otros. Por ejemplo, en la granulación de materiales relativamente densos y pegajosos como el pienso para animales, hierba verde o estiércol, principalmente ocurre la compresión entre partículas con el subsiguiente prensado, lo cual no logra un calentamiento suficiente para la esterilización, por lo tanto, se aplica tratamiento con vapor. La productividad está determinada por la capacidad de captura del material crudo por las ranuras en las carcasas del rodillos, las cuales, para un máximo paso de producto, se diseñan en forma de media luna o patrón de espiga. Esta disposición de ranuras impide la expulsión del material desde debajo del rodillo, similar al lodo desde una rueda de coche.

Dependiendo del tipo de material crudo, su grado de preparación, y otras características, algunos de estos procesos pueden dominar sobre los otros. Por ejemplo, en la granulación de materiales relativamente densos y pegajosos como el pienso para animales, hierba verde o estiércol, principalmente ocurre la compresión entre partículas con el subsiguiente prensado, lo cual no logra un calentamiento suficiente para la esterilización, por lo tanto, se aplica tratamiento con vapor. La productividad está determinada por la capacidad de captura del material crudo por las ranuras en las carcasas del rodillos, las cuales, para un máximo paso de producto, se diseñan en forma de media luna o patrón de espiga. Esta disposición de ranuras impide la expulsión del material desde debajo del rodillo, similar al lodo desde una rueda de coche.

Para procesar mezclas que contienen aditivos pulverulentos fusibles para el pegado, el calentamiento durante el 'masticado' del material crudo es más significativo. Ejemplos notables incluyen restos de caucho con polvo de betún, residuos de MDF, RDF, y residuos de madera resinosa. Durante el masticado, las partículas sufren una ligerísima fusión y pegado. Sin embargo, el calentamiento prematuro del material crudo conduce a su adherencia en las partes de trabajo del equipo antes de la granulación, obstruyendo las cavidades dentro de las unidades. Un paso demasiado rápido del material crudo a altas alimentaciones conduce a un calentamiento insuficiente y cese de la unión. A veces, para intensificar la mezcla y calentamiento con betún, se reduce a la mitad la longitud del canal de trabajo y se aumenta el tamaño de los dientes en los rodillos. También ayuda usar no betún puro sino emulsión de betún suministrada a través de pulverizadores, similar al humedecimiento del material crudo. Especialmente crítica es la mezcla uniforme al producir aditivos en asfalto de fibras de celulosa o cordones de neumáticos, que son residuos durante el procesamiento de neumáticos en gránulos de caucho.

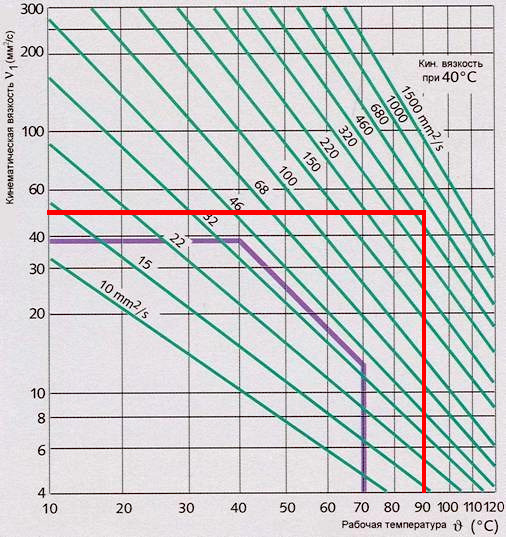

La madera y tipos similares de biomasa tienen propiedades intermedias. En la mayoría de los casos, requieren calentamiento a 80-90°C (176-194°F), a los cuales la dureza disminuye 5-8 veces, y la humedad evaporada redistribuida comienza a interactuar con la lignina y otros componentes, otorgándoles propiedades lubricantes y adhesivas. Para una producción de 1 tonelada por hora, alrededor de 20-50 kWh de energía se gasta solo en calentamiento, por lo que usar material crudo ya caliente de la secadora reduce significativamente el consumo de energía y aumenta la productividad. Con el mismo objetivo, se utiliza calentamiento con vapor y circuitos cerrados de transporte neumático de la trituradora de martillos para reducir pérdidas térmicas.