Estos generadores de calor combinan el uso de bloques de hogar relativamente similares al integrar varios quemadores. Dependiendo de la dirección de la llama del quemador, el hogar suele consistir en un cilindro horizontal o vertical, cuya parte interior está protegida por un revestimiento de ladrillo refractario o un chaquetón de acero resistente al calor con numerosas aberturas. En este último caso, el aire secundario se suministra fuera del chaquetón, enfriándolo y favoreciendo una buena postcombustión de los gases alrededor de la llama. El costo de estos generadores de calor es de dos a cinco veces más barato que las unidades de potencia similar que consumen biomasa cruda. Esta diferencia de precio se debe principalmente a un consumo de material y potencia de accionamiento considerablemente menor.

Generador de Calor a Gas

Los generadores de calor a gas son los más convenientes de operar. El calor más económico se obtiene usualmente de quemadores de gas que consumen gas natural en países con grandes reservas o biogás de reactores. El componente principal en el combustible es el metano, el cual, con el ajuste adecuado del quemador y el cumplimiento de las normas de seguridad, libera una cantidad mínima de sustancias nocivas. Para minimizar el contenido de monóxido de carbono en los productos de combustión, se realiza una calibración inicial del quemador, adaptada a las diferentes condiciones de operación. La composición química del gas afecta su poder calorífico y la necesidad de oxígeno, cuya falta reduce la eficiencia a la vez que incrementa el consumo de combustible y los riesgos de emisiones.

Existen dos problemas al usar gas natural para secar materiales de madera. Primero, muchos programas subsidiados para reducir las emisiones de carbono fósil prohíben el uso de dicho combustible en líneas de pellets. Sin embargo, en muchos países se han permitido excepciones, observando que el calor del biocombustible supera al calor para secar materias primas en cinco veces, y la rentabilidad permite lograr proyectos exitosos en regiones remotas con ricos recursos madereros. En segundo lugar, el suministro de gas y la conexión al taller pueden ser prohibitivamente caros en algunos países. Para cada tonelada por hora de capacidad, se necesitan unos 100 metros cúbicos de suministro de gas por hora, llamando la atención de costosas empresas de proyectos vinculadas a los suministradores de gas.

Existen dos problemas al usar gas natural para secar materiales de madera. Primero, muchos programas subsidiados para reducir las emisiones de carbono fósil prohíben el uso de dicho combustible en líneas de pellets. Sin embargo, en muchos países se han permitido excepciones, observando que el calor del biocombustible supera al calor para secar materias primas en cinco veces, y la rentabilidad permite lograr proyectos exitosos en regiones remotas con ricos recursos madereros. En segundo lugar, el suministro de gas y la conexión al taller pueden ser prohibitivamente caros en algunos países. Para cada tonelada por hora de capacidad, se necesitan unos 100 metros cúbicos de suministro de gas por hora, llamando la atención de costosas empresas de proyectos vinculadas a los suministradores de gas.

La característica de los quemadores de gas es la purga obligatoria durante varios minutos después de apagarse. Un corte repentino de energía lleva al cierre automático de todas las válvulas y al paro de los ventiladores de tiro forzado. Durante la operación, varios componentes relativamente delgados en el interior del quemador, incluidos deflectores, permanecen al rojo vivo. Sin purga, el calor acumulado comienza a transferirse a partes adyacentes causando deformaciones. Tras 10-50 paradas de emergencia de este tipo, aparecen grietas que requieren reparaciones costosas y complejas con la visita de un especialista de la compañía de gas, con quien se ha firmado un contrato de servicio obligatorio. Para evitar tales situaciones, todas las demoras necesarias deben programarse en la automatización del control de la línea de producción tanto para apagados como para cambios de potencia, como se describe en el manual de operación del quemador.

Generador de Calor de Combustible Líquido

Los generadores de calor de combustible líquido normalmente se alimentan con combustible para hornos económico, similar al gasóleo, compuesto de fracciones más pesadas del crudo. Los aceites usados de talleres de reparación de automóviles y restaurantes se han vuelto ampliamente usados como combustible. Después de filtrar y decantar, pueden quemarse eficazmente en quemadores especializados de dos tipos basados en el método de atomización de combustible: quemadores de fuel-oil con bomba hidráulica de alta presión y quemadores eyectores con atomización de aire.

Ambos tipos suelen incluir un tanque operativo con calefacción, una fotocélula para el control de la llama, automatización de inicio y señales para arrancar la bomba de suministro. La característica distintiva de un quemador de fuel oil es que la atomización se produce debido a la presión relativamente alta en la boquilla, generalmente de 20-30 bar (290-435 psi). Para tales presiones, una bomba centrífuga simple y confiable no es adecuada, y en su lugar se utilizan bombas de engranajes, émbolo o paletas. Todas las bombas de alta presión se fabrican con alta precisión, y la entrada de agua o partículas sólidas las hace inservibles rápidamente. Por ejemplo, el espacio entre el émbolo y el cilindro en un par de émbolos es de solo 10-15 micras, y incluso para filtros de bastante calidad, un tamaño de partícula de 10 micras es el límite para la capacidad de filtrado. Las boquillas a tan alta presión también reaccionan negativamente a la contaminación: las partículas minerales producen un desgaste acelerado de los atomizadores, y la suciedad puede depositarse en capas sobre las superficies internas, alterando la atomización normal y requiriendo enjuague y limpieza regular. Por lo tanto, la vida útil de los quemadores de fuel oil en condiciones de bajo combustible es corta, y las reparaciones son costosas.

Los quemadores eyectores son significativamente más baratos, ya que el combustible se succiona en la boquilla y se atomiza por un flujo de aire comprimido. El aire secundario es suministrado por un ventilador normal y se arremolina por un remolino, promoviendo la mezcla activa de flujos dentro de la llama y la combustión completa de la niebla de aceite. Los diámetros de las tuberías y atomizadores se seleccionan de modo que cuando la presión de suministro de aire varía de 0,2 a 2 bar (3 a 30 psi), el flujo de combustible líquido cambia proporcionalmente, asegurando un ajuste suave de la potencia térmica. Es importante tener en cuenta que para 1 MW de potencia térmica, el consumo de combustible líquido puede llegar hasta 100 litros (26.4 galones) por hora, y se requieren 600-700 litros (160-190 galones) de aire comprimido por minuto a una presión de 2 bar (30 psi), que puede proporcionar un compresor de al menos 11 kW (14.8 hp) de potencia. Considerando la operación continua, se prefieren los compresores de tornillo debido a su mayor fiabilidad durante su vida útil y su eficiencia 1.5 a 2 veces mayor en comparación con los modelos de pistón.

Los quemadores eyectores son significativamente más baratos, ya que el combustible se succiona en la boquilla y se atomiza por un flujo de aire comprimido. El aire secundario es suministrado por un ventilador normal y se arremolina por un remolino, promoviendo la mezcla activa de flujos dentro de la llama y la combustión completa de la niebla de aceite. Los diámetros de las tuberías y atomizadores se seleccionan de modo que cuando la presión de suministro de aire varía de 0,2 a 2 bar (3 a 30 psi), el flujo de combustible líquido cambia proporcionalmente, asegurando un ajuste suave de la potencia térmica. Es importante tener en cuenta que para 1 MW de potencia térmica, el consumo de combustible líquido puede llegar hasta 100 litros (26.4 galones) por hora, y se requieren 600-700 litros (160-190 galones) de aire comprimido por minuto a una presión de 2 bar (30 psi), que puede proporcionar un compresor de al menos 11 kW (14.8 hp) de potencia. Considerando la operación continua, se prefieren los compresores de tornillo debido a su mayor fiabilidad durante su vida útil y su eficiencia 1.5 a 2 veces mayor en comparación con los modelos de pistón.

Se debe prestar especial atención a las tuberías entre el compresor y el quemador. A menudo, al instalar nuevos equipos, se utilizan las comunicaciones existentes, incluidas las líneas de aire comprimido distribuidas por el taller. Un cálculo básico muestra que con una presión de compresor de 8 bar (116 psi) y una longitud de tubo de 10 metros (33 pies) con un diámetro de 8 mm (0.3 pulgadas), llegarán los 150 litros/min (39.6 galones/min) requeridos a 6 bar (87 psi) a una llave de impacto neumática. Sin embargo, intentar pasar 1000 litros/minuto (264 galones/minuto) a 2 bar (30 psi) a través de un tubo de 15 mm (0.6 pulgadas) resultará en una pérdida de presión del 70% y no será suficiente para la potencia completa del quemador.

Para la alimentación continua de un quemador de 1 MW de combustible líquido, es óptimo usar un tubo con al menos un diámetro de 20 mm (0.8 pulgadas) cuando el compresor se instala a una distancia que se pueda caminar. La relación entre el tamaño del tubo y las pérdidas de presión es cuadrática, por lo que para una instalación cuatro veces más potente, simplemente duplicar el diámetro es suficiente para bombear libremente la cantidad necesaria de aire.

Generador de Calor de Pellets

Los generadores de calor de pellets suelen estar revestidos internamente con ladrillos refractarios porque las brasas y las cenizas a menudo se expulsan del quemador, acumulándose y adhiriéndose a las paredes. La limpieza de pantallas intrincadas de acero inoxidable es más probable que las deforme que el uso de ladrillo refractario. Otra razón para un horno masivo es integrar el quemador de pellets en un bloque de combustible sólido inicialmente destinado a quemar madera, carbón u otros combustibles en trozos grandes.

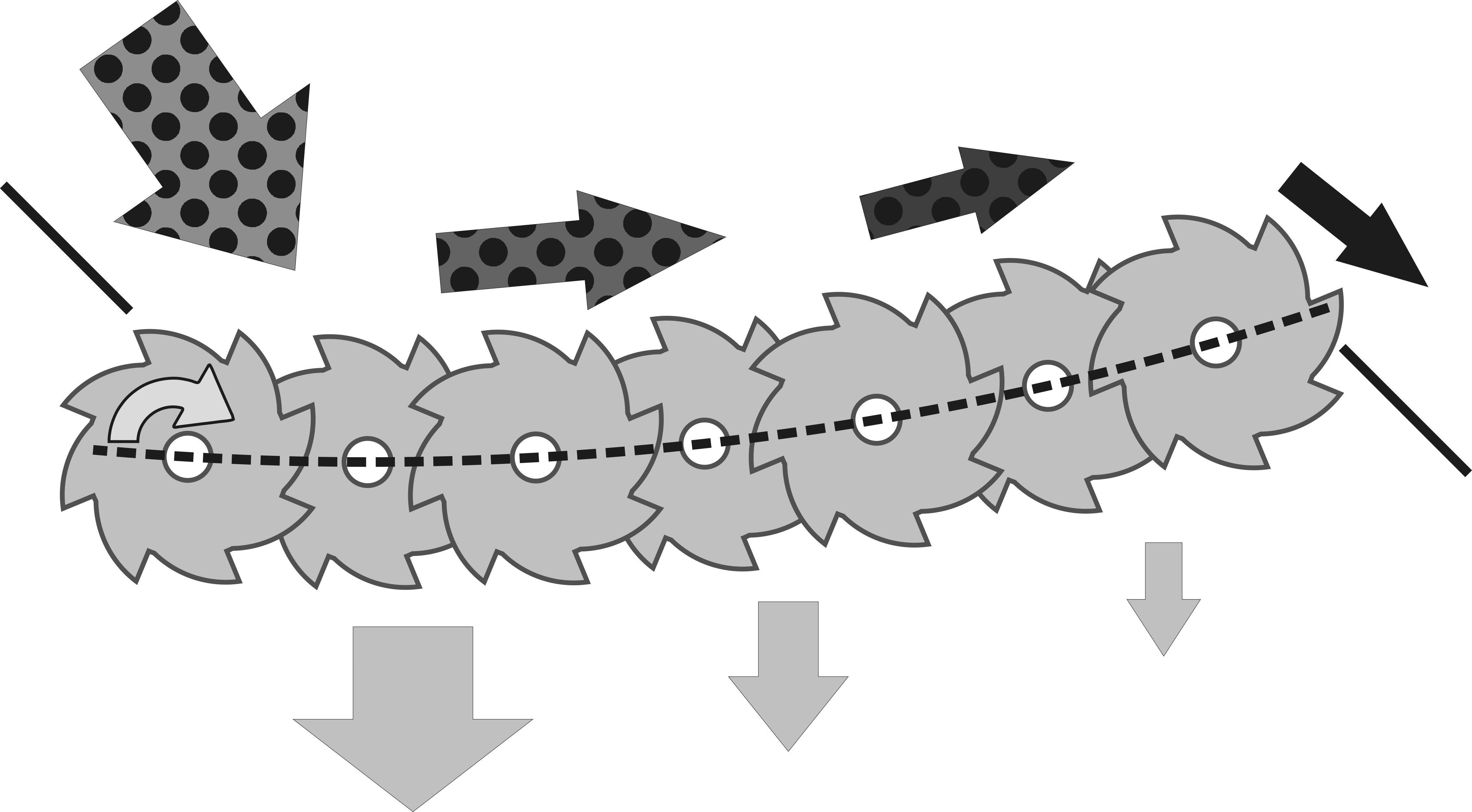

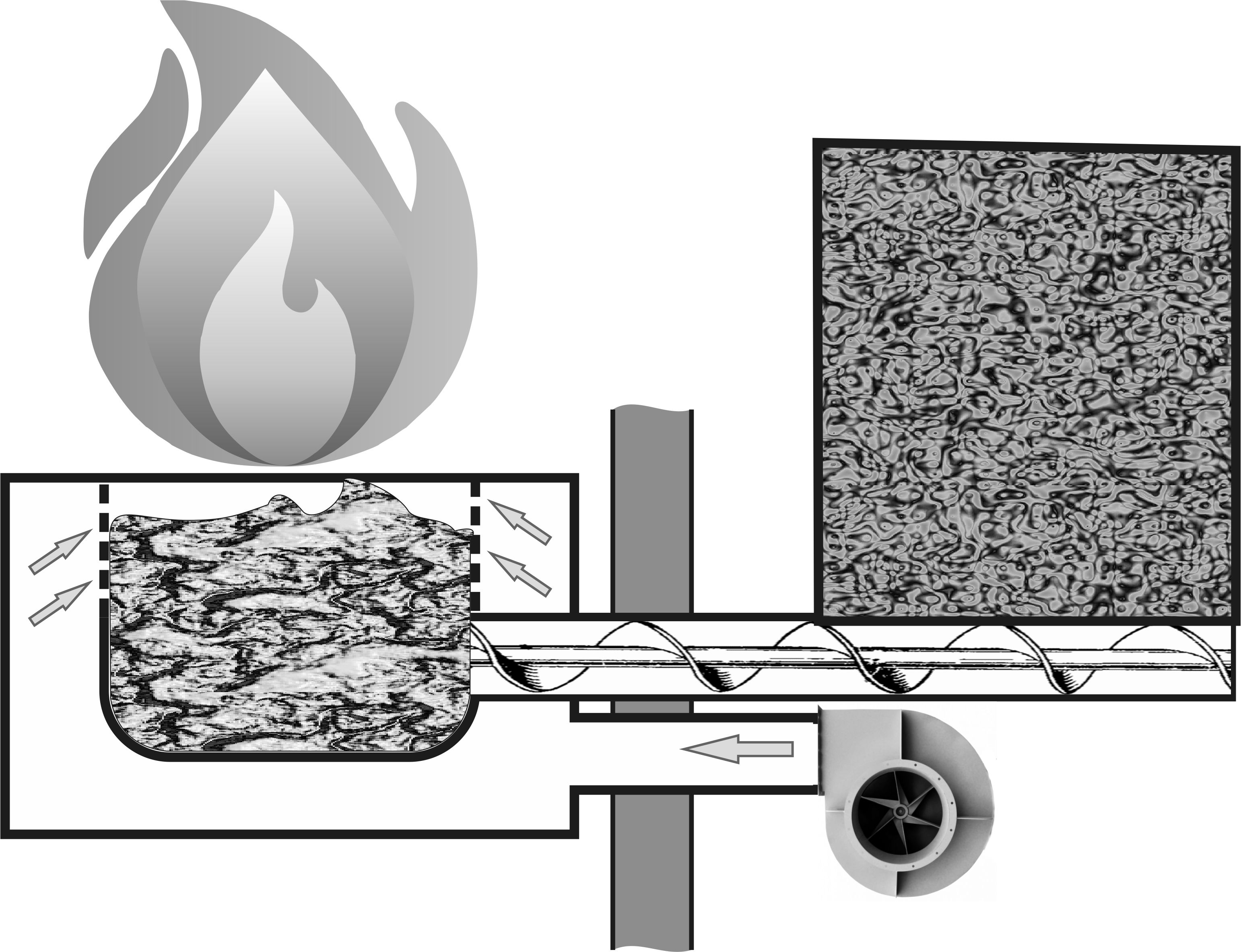

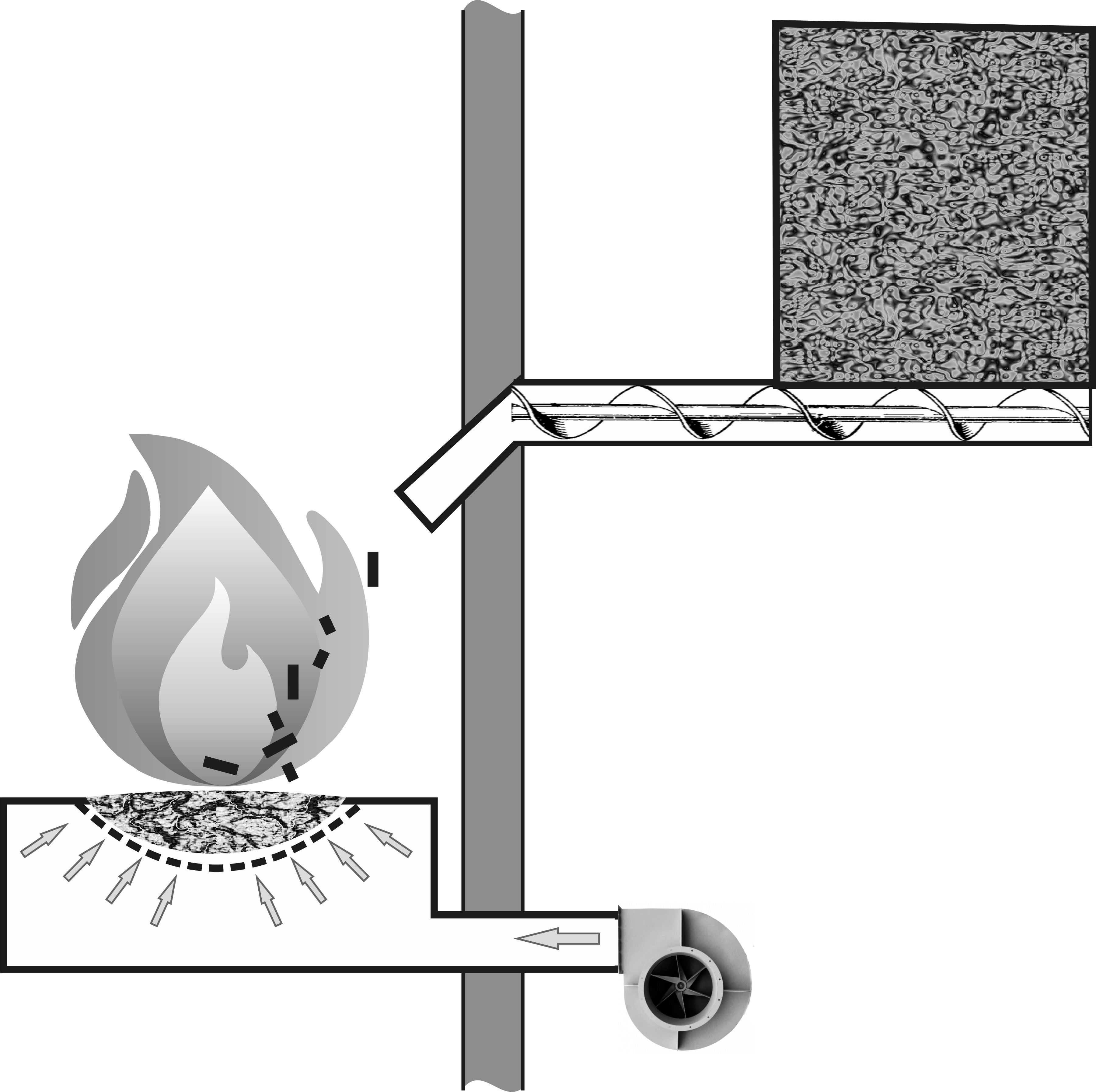

En cuanto al diseño, los quemadores de pellets son bastante similares a los hornos de chips y también se dividen aproximadamente en tipos de retorta y de antorcha, de manera análoga a los generadores de calor pirolíticos y escalonados, respectivamente. En los quemadores de retorta, los pellets se alimentan desde abajo, protegiendo la canasta del sobrecalentamiento, mientras el aire se sopla alrededor del perímetro del montón, provocando la combustión superficial y empujando el frente de pirolisis más profundamente al encontrarse con el flujo de pellets. En los quemadores tipo antorcha, la capa de pellet es pequeña y la intensidad de la ventilación alta, lo que evita el sobrecalentamiento de la canasta o las rejillas. En la quema de antorcha, los pellets se alimentan típicamente desde arriba en pequeñas porciones, rodando por un tubo dirigido al centro del quemador. El tubo guía usualmente no entra al espacio de combustión sino que simplemente establece el ángulo de descenso y la velocidad inicial, esperando una trayectoria parabólica.

En cuanto al diseño, los quemadores de pellets son bastante similares a los hornos de chips y también se dividen aproximadamente en tipos de retorta y de antorcha, de manera análoga a los generadores de calor pirolíticos y escalonados, respectivamente. En los quemadores de retorta, los pellets se alimentan desde abajo, protegiendo la canasta del sobrecalentamiento, mientras el aire se sopla alrededor del perímetro del montón, provocando la combustión superficial y empujando el frente de pirolisis más profundamente al encontrarse con el flujo de pellets. En los quemadores tipo antorcha, la capa de pellet es pequeña y la intensidad de la ventilación alta, lo que evita el sobrecalentamiento de la canasta o las rejillas. En la quema de antorcha, los pellets se alimentan típicamente desde arriba en pequeñas porciones, rodando por un tubo dirigido al centro del quemador. El tubo guía usualmente no entra al espacio de combustión sino que simplemente establece el ángulo de descenso y la velocidad inicial, esperando una trayectoria parabólica.

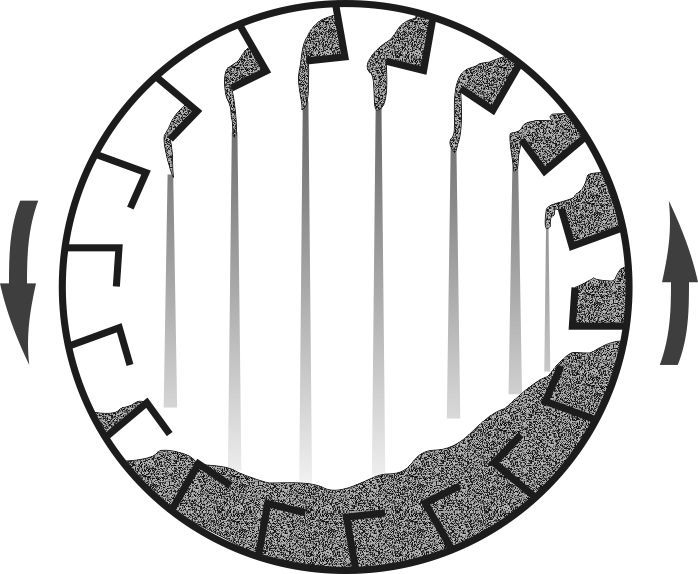

La quema de una capa delgada de gránulos ayuda a soplar la ceniza de su superficie, la cual se asienta alrededor del quemador y debe limpiarse periódicamente, a menos que se dispongan mecanismos específicos. Para trabajar con gránulos de alto contenido de ceniza o simplemente sucios, y pellets con un bajo punto de fusión de cenizas, se utilizan rejillas móviles de tipo escamoso, similar a las utilizadas para chips húmedos, o se emplea una versión miniaturizada de un separador de disco.

La quema de una capa delgada de gránulos ayuda a soplar la ceniza de su superficie, la cual se asienta alrededor del quemador y debe limpiarse periódicamente, a menos que se dispongan mecanismos específicos. Para trabajar con gránulos de alto contenido de ceniza o simplemente sucios, y pellets con un bajo punto de fusión de cenizas, se utilizan rejillas móviles de tipo escamoso, similar a las utilizadas para chips húmedos, o se emplea una versión miniaturizada de un separador de disco.

Los quemadores de pellets se configuran de manera similar a los de gas: se establecen las velocidades de los tornillos alimentadores y los ventiladores de ventilación en incrementos de 10% de potencia. Dado que las dependencias de suministro de ambos componentes están lejos de ser lineales y dependen de las características individuales de construcción, el controlador tiene varios modos según el diámetro del pellet, su poder calorífico y su origen. Esto significa que la configuración se realiza en modo de prueba con pellets de alta calidad, y se selecciona un modo operativo con ajustes.

El uso de generadores de calor de pellets en líneas de pelletización es bastante debatido. Una ventaja indiscutible es la facilidad de operación comparable a un quemador de gas con su potencia consistentemente entregada y control, sin depender de combustibles fósiles. La desventaja es que los pellets son un producto terminado que puede venderse a precios comerciales en lugar de quemarse a costo. Existen dos enfoques para los cálculos aquí.

El primer enfoque es la resta. Para producir 1 tonelada de pellets, se debe evaporar 1 tonelada de agua, lo que requiere que el generador de calor produzca 1 MW de potencia durante 1 hora, consumiendo alrededor de 200 kg (441 lbs) de pellets. Con este cálculo, la salida es solo de 800 kg/h (1764 lbs/h) de producto con una capacidad de línea de producción de 1 tonelada por hora. El segundo enfoque involucra un cálculo integral de costos y ganancias sin aislar parte de la materia prima como combustible. En este método, la comparación se realiza normalmente con un generador de calor más caro para combustible húmedo, que requiere significativamente más mecanismos auxiliares, mientras que las variaciones de humedad y fracción reducen la productividad diaria promedio de la línea y la calidad general de los pellets. Con el segundo método de cálculo, los quemadores de pellets son ventajosos para líneas de pelletización con una capacidad de hasta 2 toneladas por hora.

Las desventajas de los generadores de calor de pellets se manifiestan con alto contenido inicial de humedad en la materia prima. Por ejemplo, con un 70% de humedad, la capacidad de la secadora se reducirá a la mitad y casi la mitad del producto se utilizará para la combustión en el generador de calor. Así, siguiendo el enfoque de resta para una línea de 1 tonelada/hora, la salida de la secadora será solo de 500 kg/h (1102 lbs/h), mientras que el consumo de pellets se mantiene en 200 kg/h (441 lbs/h), reduciendo la salida de producto casi tres veces. Si esta situación se aplicara a una línea de pelletización con un generador de calor de chips húmedos, el suministro de combustible aumentaría para mantener la potencia. El ritmo de producción de pellets solo disminuiría debido a las limitaciones de capacidad de la secadora, lo que significa una salida neta de 500 kg/h (1102 lbs/h). Por esta razón, las líneas con generadores de calor de pellets no han sido ampliamente adoptadas en las duras condiciones de Rusia.

Otra desventaja de los quemadores de pellets es el riesgo de cortes repentinos de energía. Los pellets se consumen durante 10 a 30 minutos después de que se apagan los ventiladores, dependiendo del volumen de la retorta, y la alimentación por gravedad implica que el depósito de combustible se coloque por encima del quemador. Por lo tanto, si el depósito de combustible se despresuriza, existe un riesgo significativo de que las llamas o los gases calientes de la pila incandescente sean succionados en el canal de alimentación e incendien el combustible. Una medida de protección básica consiste en instalar una manguera delgada de poliolefina transparente en una ruptura en el tubo de acero, que se funde rápidamente en caso de incendio, liberando los pellets hacia afuera. El puñado restante se consume y desciende al quemador, previniendo un incendio. A veces, los ventiladores instalados cerca de la zona caliente sufren durante tal combustión, ya que también pueden permitir el retroceso de gases calientes.

En el mercado hay muchos tipos de protección pasiva y activa: sensores con alimentación autónoma, sistemas de dióxido de carbono, ampollas con líquido especial… Una protección pasiva de este tipo se puede fabricar fácilmente con materiales de uso común. Es suficiente soldar un conducto roscado de ½ pulgada en el tornillo sin fin o el tubo guía. Por separado, preparar un acople en el que se vierta cera hasta un grosor de 20-30 mm (0.8-1.2 pulgadas) aproximadamente en el medio. Para obtener el tapón de cera en el medio, se debe verter la cera fundida mientras el acople está sumergido en agua casi hasta la mitad. Luego, el acople se enrosca en el conducto, y su segundo extremo se conecta a un recipiente con agua o una solución a prueba de congelación para incendios. Cuando el acople se calienta por encima de 80°C (176°F), la cera se derrite y todo el líquido entra en la cavidad del tornillo, alcanzando la fuente de calor. Es recomendable almacenar de 5 a 10 de estos acoples con tapones de cera junto con piezas de repuesto, para que los trabajadores no descuiden la protección.