En la unidad de prensado, la velocidad de rotación de la matriz del peletizador respecto a los rodillos generalmente está entre 110 y 300 rpm. Dado que los motores industriales estándar más económicos y producidos en masa tienen una velocidad mínima de rotación a partir de 700 rpm, es necesario usar una reducción de velocidad.

Lo más popular para peletizadores industriales con una capacidad de 500 kg (1102 libras) por hora de gránulos de madera es un reductor cilíndrico con una o dos etapas de transmisión de engranajes. Estos reductores ofrecen la mejor relación recurso-precio debido a su relativa simplicidad de fabricación.

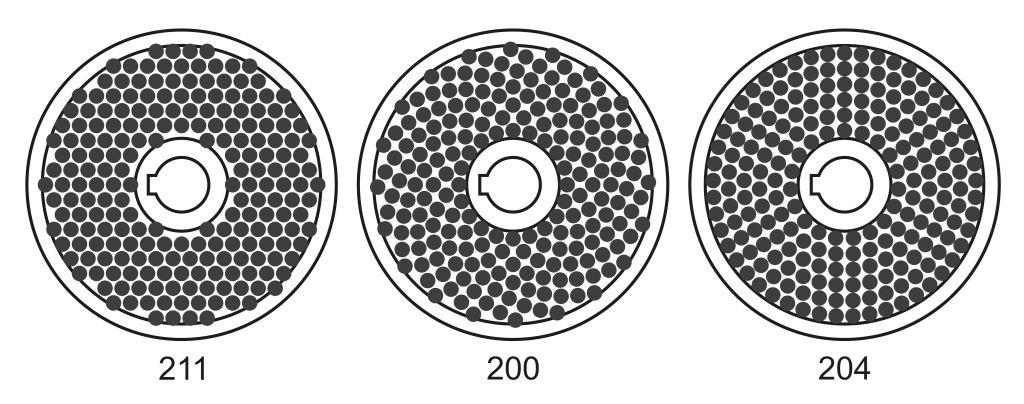

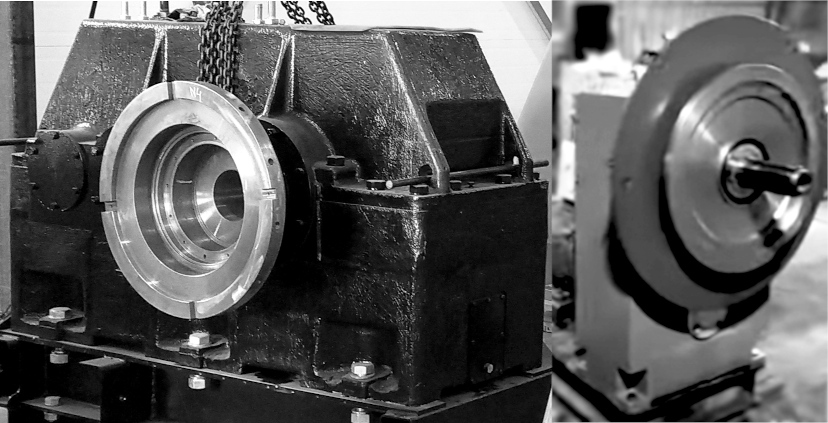

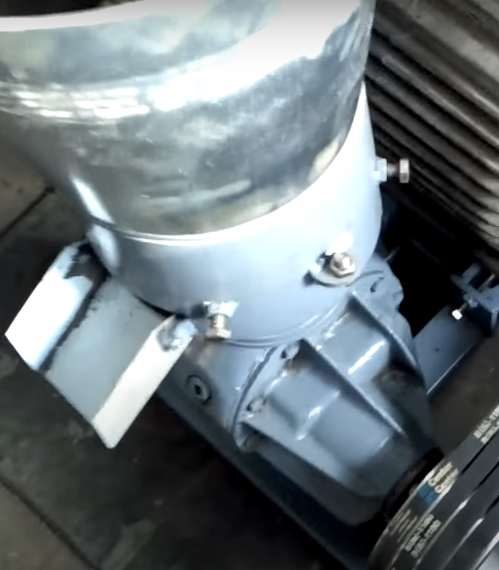

La elección entre un reductor de una o dos etapas depende de varios factores específicos de las condiciones de producción. Una matriz de anillo generalmente requiere entre 140 y 220 rpm, usaremos 180 rpm como en el peletizador GRACH-480. Para alcanzar esta velocidad con un motor de 1440 rpm, se requiere una relación de transmisión de 1:8. Para el peletizador OGM-1.5 con sus 140 rpm y el mismo tipo de motor, se necesita una relación de transmisión de 1:10. La proporción de diámetros de engranajes en cada etapa es aproximadamente 1:3, lo cual es óptimo para la durabilidad incluso con fabricación de engranajes de calidad relativamente baja. La foto muestra los reductores de estos peletizadores para comparar tamaños, ya que utilizan matrices de anillo con el mismo diámetro.

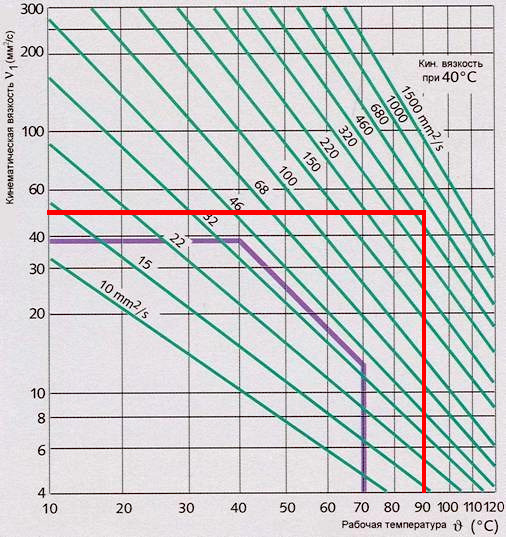

Para mantener la proporción de diámetros de engranajes y pasar a un reductor de una sola etapa, se debe usar un motor con 700 rpm, lo que lleva a un aumento notable del precio. El precio del reductor será similar, pero el motor será casi el doble de caro. Otra diferencia entre los dos peletizadores es que el GRACH-480 utiliza un reductor de serie estándar Ts2N-500 con ejes horizontales. Las grandes ruedas de cada etapa están sumergidas en un baño de aceite para garantizar una lubricación minuciosa de los dientes y una abundante lubricación salpicada a los rodamientos. Sin embargo, en el OGM-1.5, los ejes están posicionados verticalmente, y a menudo se usa una espátula especial en el eje rápido para rociar el aceite sobre los dientes superiores más grandes. Originalmente se utilizaba una bomba de aceite para la lubricación de los engranajes y rodamientos superiores y para suministrar aceite al rodamiento central de la unidad de prensado. Sin embargo, su corta vida útil en condiciones de bajo mantenimiento llevó a tal modificación, reduciendo la fiabilidad del equipo.

Para mantener la proporción de diámetros de engranajes y pasar a un reductor de una sola etapa, se debe usar un motor con 700 rpm, lo que lleva a un aumento notable del precio. El precio del reductor será similar, pero el motor será casi el doble de caro. Otra diferencia entre los dos peletizadores es que el GRACH-480 utiliza un reductor de serie estándar Ts2N-500 con ejes horizontales. Las grandes ruedas de cada etapa están sumergidas en un baño de aceite para garantizar una lubricación minuciosa de los dientes y una abundante lubricación salpicada a los rodamientos. Sin embargo, en el OGM-1.5, los ejes están posicionados verticalmente, y a menudo se usa una espátula especial en el eje rápido para rociar el aceite sobre los dientes superiores más grandes. Originalmente se utilizaba una bomba de aceite para la lubricación de los engranajes y rodamientos superiores y para suministrar aceite al rodamiento central de la unidad de prensado. Sin embargo, su corta vida útil en condiciones de bajo mantenimiento llevó a tal modificación, reduciendo la fiabilidad del equipo.

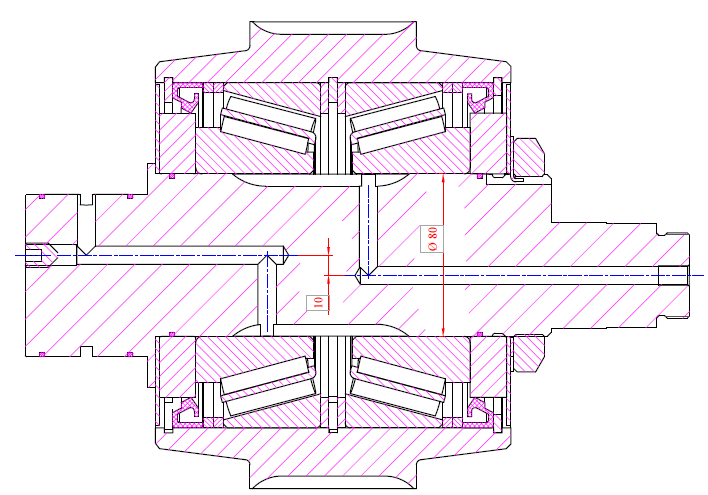

En el peletizador de la serie CPM 3000, la relación de transmisión es de aproximadamente 1:7 y cuenta con un reductor de una sola etapa. Sin considerar el costo del motor, esta configuración tiene varias ventajas. Primero, reduce la cantidad de partes en el reductor y simplifica el mantenimiento. En segundo lugar, en lugar de dos etapas con engranajes relativamente estrechos, se emplea una transmisión única con engranajes mucho más anchos con dientes helicoidales finos, engranando múltiples dientes simultáneamente. Esto asegura una máxima suavidad operativa, reduciendo la vibración y el ruido. Tercero, la transmisión vertical de una etapa con un eje rápido inferior proporciona una lubricación sencilla y confiable de los dientes de los engranajes con alta eficiencia. El desafío de fabricación es seleccionar la composición química ideal y la dureza de los engranajes, ya que el engranaje más rápido experimenta contacto siete veces más frecuentemente y requiere mayor resistencia al desgaste. Los imitadores deshonestos no reconocieron esto cuando comenzaron a copiar el diseño utilizando engranajes y ejes sin tratar, reduciendo la vida útil a 3-5 meses en lugar de los habituales 7-10 años para tales máquinas.

Para un engranaje cilíndrico de ancho común, es bastante sencillo estimar la vida útil aproximada y la fiabilidad comparándolo con modelos estándar de cajas de cambios según los tamaños de catálogo y las cargas nominales. Para engranajes anchos, se puede calcular aproximadamente la carga permitida proporcionalmente al aumento de la longitud del diente. En el OGM-1.5, la distancia entre los ejes del segundo engranaje es de 308 mm (12 pulgadas), el reductor más cercano a esto es el Ts2N-315 con un par nominal de 8000 N/m. El par nominal del motor de 75 kW a 1440 rpm es de 500 N/m, lo que significa que con una reducción de 1:10 del reductor, ya se obtiene 5000 N/m y el servicio-factor inicial de 1.5 parece alentador en un principio. Sin embargo, al examinar más detenidamente las condiciones de funcionamiento, resulta que tal configuración es bien adecuada para transportadores de tornillo, pero no para cargas variables por impacto que ocurren regularmente en la producción de pellets. Así, con una fabricación de engranajes de suficiente alta calidad y un manejo cuidadoso, hay una probabilidad del 95% de que el reductor del peletizador funcione de manera confiable durante al menos 1 año en operación continua, y al operar en un turno, este período se incrementa a tres años. Al plagiar esta prensa, no solo disminuyó significativamente la calidad de producción, sino que comenzaron a instalar motores de 90, 110 e incluso 132 kW en ejes en bruto, renombrando las unidades en sus propias variantes. Este truco ayudó mucho a los mercadólogos, ya que empezaron a comparar el precio con especímenes fiables de potencia similar. Si el motor de 75 kW se utiliza en modo habitual al 70-80% del nominal, o 100-110 Amperes a 380 V, los intentos de operar con motores más grandes a una carga de 170-200 Amperes llevan muy rápidamente a la destrucción del reductor y de la unidad de prensado. Como resultado, al comprar una prensa nominalmente potente solo se obtiene un consumo de energía excesivo, ya que la eficiencia de un motor eléctrico industrial alcanza el 90% solo cuando la carga está por encima del 50% del nominal. Una imagen muy similar se presenta al plagiar peletizadoras originalmente de piensos, diseñadas para altas velocidades del sistema de prensado y bajas cargas. El suministro de aserrín en ellas no solo lleva a una disminución de la productividad varias veces, sino también a un desgaste rápido con reparaciones no programadas, lo que mata fundamentalmente la esperanza de rentabilidad de la producción.

El reductor Ts2N-500 tiene un par nominal de 45 kN/m, y el par nominal en la matriz del peletizador GRACH-480MP (132 kW) es de 7 kN/m, es decir, el servicio-factor resulta en 6.4, y eso no es tanto. Para cargas de impacto en trabajo continuo, se necesita un servicio-factor de al menos 2 para una operación casi garantizada de 1 año sin reparaciones. El valor del servicio-factor está aproximadamente en una relación cuadrática con el tiempo de vida útil. Es decir, aumentar el servicio-factor tres veces teóricamente da esperanza para 9 años de operación, aunque en tales términos, la regularidad del mantenimiento tiene una influencia mucho mayor, y dado el mecanizado grueso de los engranajes, es bastante normal esperar de 5 a 7 años de operación normal considerando paradas, estacionalidad y otros factores no mecánicos.

Un reductor de tornillo sin fin para el peletizador podría parecer una locura para el ingeniero jefe en la producción, sin embargo, Kahl sorprendió al mundo entero. Las soluciones inusuales generalmente provienen de una experiencia específica, y lograron crear un peletizador bastante confiable con sorprendentemente alta eficiencia. Por un lado, los reductores de tornillo sin fin son conocidos por tener un poco más de pérdidas en comparación con los cilíndricos. Por otro lado, obtener velocidades relativamente bajas con rodillos masivos permite exprimir el aserrín a través de la matriz de manera constante y sin sobrecalentamiento. Por lo tanto, al optimizar la geometría de la transmisión de tornillo sin fin, lograron crear un peletizador grande y confiable que debido al alto costo de las piezas de repuesto, debería simplemente reemplazarse por uno nuevo después de 8-10 años, habiendo recuperado hace tiempo los costes.

El uso de engranajes hipoides, adaptados de la industria automotriz, se ha vuelto muy común. Básicamente, tomaron el reductor trasero original, conectaron el motor en lugar del eje de transmisión, y colocaron el eje del peletizador en lugar del eje del neumático. Si las cargas se calculan correctamente, este tipo de engranaje es bastante fiable y de bajo ruido. Considerando el bajo costo de las piezas de repuesto, se ha vuelto popular para los modelos semidomésticos, incluso más que las transmisiones por correa, que a veces se utilizan para ajuste de velocidad o simplemente como método para conectarse al motor. Durante la adaptación, se presta especial atención a los cojinetes de empuje instalados en la sección de transición, así como al sellado para evitar que el material crudo entre en el reductor. En el segmento económico, no se incluyen dispositivos de protección especiales, y su función la cumplen las mismas correas en V o acoplamientos, seleccionados precisamente para el par máximo permitido como las partes más baratas y fácilmente reemplazables.

El uso de engranajes hipoides, adaptados de la industria automotriz, se ha vuelto muy común. Básicamente, tomaron el reductor trasero original, conectaron el motor en lugar del eje de transmisión, y colocaron el eje del peletizador en lugar del eje del neumático. Si las cargas se calculan correctamente, este tipo de engranaje es bastante fiable y de bajo ruido. Considerando el bajo costo de las piezas de repuesto, se ha vuelto popular para los modelos semidomésticos, incluso más que las transmisiones por correa, que a veces se utilizan para ajuste de velocidad o simplemente como método para conectarse al motor. Durante la adaptación, se presta especial atención a los cojinetes de empuje instalados en la sección de transición, así como al sellado para evitar que el material crudo entre en el reductor. En el segmento económico, no se incluyen dispositivos de protección especiales, y su función la cumplen las mismas correas en V o acoplamientos, seleccionados precisamente para el par máximo permitido como las partes más baratas y fácilmente reemplazables.