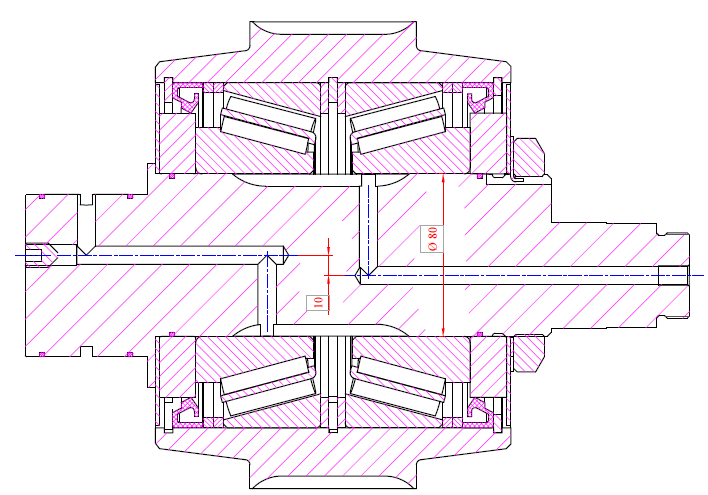

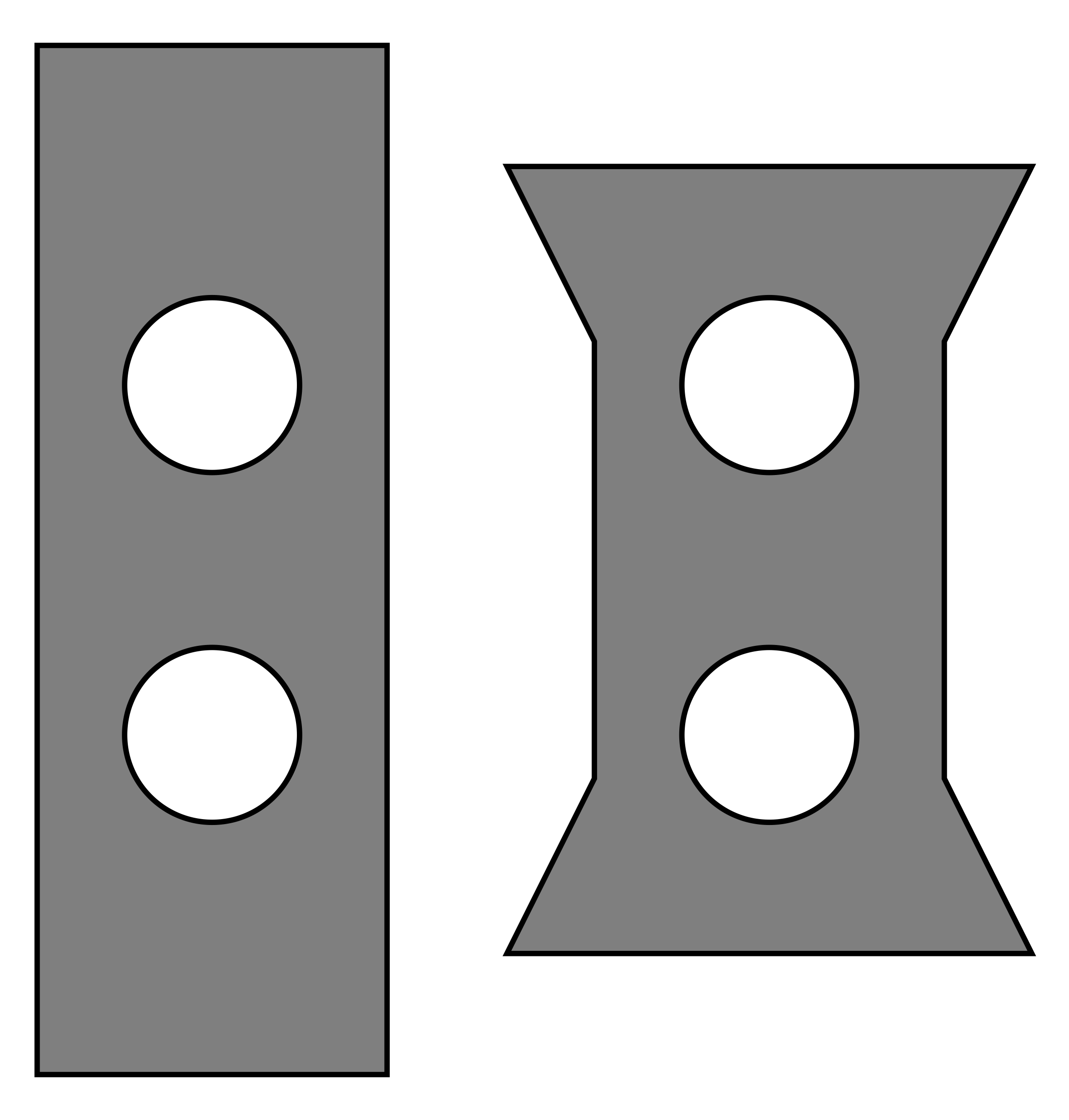

La forma del martillo depende de las condiciones de trabajo y las propiedades del material. Si a cada martillo le corresponde 1 kW de potencia instalada, la trituradora de martillos es capaz de trabajar de manera continua, con el martillo sumergiéndose en el material. Este es un ejemplo clásico para las trituradoras de cereales, donde se utiliza un martillo rectangular con dos agujeros, con una distancia de 30-50 mm (1-2 pulgadas) desde el agujero hasta el borde del martillo. Casi todo este espacio está destinado a la molienda contra el material. Los granos y distintos piensos tienen baja resistencia y abrasividad, por lo que el desgaste del martillo por 10-20 mm (0.4-0.8 pulgadas) desde el borde tiene poco impacto en la productividad. Esta forma es la más económica para la fabricación de piezas de consumo, ya que resulta en un mínimo de desechos y puede producirse usando una guillotina y una máquina de perforación.

La forma del martillo depende de las condiciones de trabajo y las propiedades del material. Si a cada martillo le corresponde 1 kW de potencia instalada, la trituradora de martillos es capaz de trabajar de manera continua, con el martillo sumergiéndose en el material. Este es un ejemplo clásico para las trituradoras de cereales, donde se utiliza un martillo rectangular con dos agujeros, con una distancia de 30-50 mm (1-2 pulgadas) desde el agujero hasta el borde del martillo. Casi todo este espacio está destinado a la molienda contra el material. Los granos y distintos piensos tienen baja resistencia y abrasividad, por lo que el desgaste del martillo por 10-20 mm (0.4-0.8 pulgadas) desde el borde tiene poco impacto en la productividad. Esta forma es la más económica para la fabricación de piezas de consumo, ya que resulta en un mínimo de desechos y puede producirse usando una guillotina y una máquina de perforación.

No se debe ahorrar demasiado en el ancho del martillo reduciendo el ancho del cuello entre el orificio y la superficie lateral. Este ancho es generalmente de 15-20 mm (0.6-0.8 pulgadas), y si se desgasta a menos de 10 mm (0.4 pulgadas), no debe instalarse el martillo. Cuando el rotor acelera hasta 3000 rpm, la fuerza centrífuga ejercida es comparable al peso de 1-2 toneladas. La rotura de una parte deliberadamente debilitada puede llevar a una reacción en cadena de destrucción total mutua de todos los martillos, el rotor y la carcasa de la trituradora de martillos. A una velocidad de 100 m/s (328 ft/s) y una masa de aproximadamente 200 gramos (0.44 libras), un martillo puede perforar construcciones ligeras, dejando agujeros con un diámetro de 100-200 mm (4-8 pulgadas). Debido al extremo peligro para la vida y la salud del personal, también está prohibido encender la trituradora sin cubrir tapas y compuertas. Si un martillo tiene una grieta de fatiga no visible, la rotura puede ocurrir repentinamente.

Cuando se trituran madera, paja y materiales fibrosos suficientemente fuertes similares, se busca aumentar el volumen y el área del interior de la cámara de molienda, ya que el material permanece en ella mucho más tiempo. Para cada martillo, se proporciona 0.5 kW de potencia instalada, que es el valor mínimo aceptable para evitar la sobrecarga del motor debido a la alimentación excesiva de material. En este caso, las esquinas y el borde delgado del martillo realizan la mayor parte del trabajo, y el desgaste con el redondeo de la esquina reduce notablemente la productividad. Para dichos materiales, los martillos se hacen con secciones de trabajo trapezoidales, lo que extiende su vida útil de 1.5 a 2 veces.

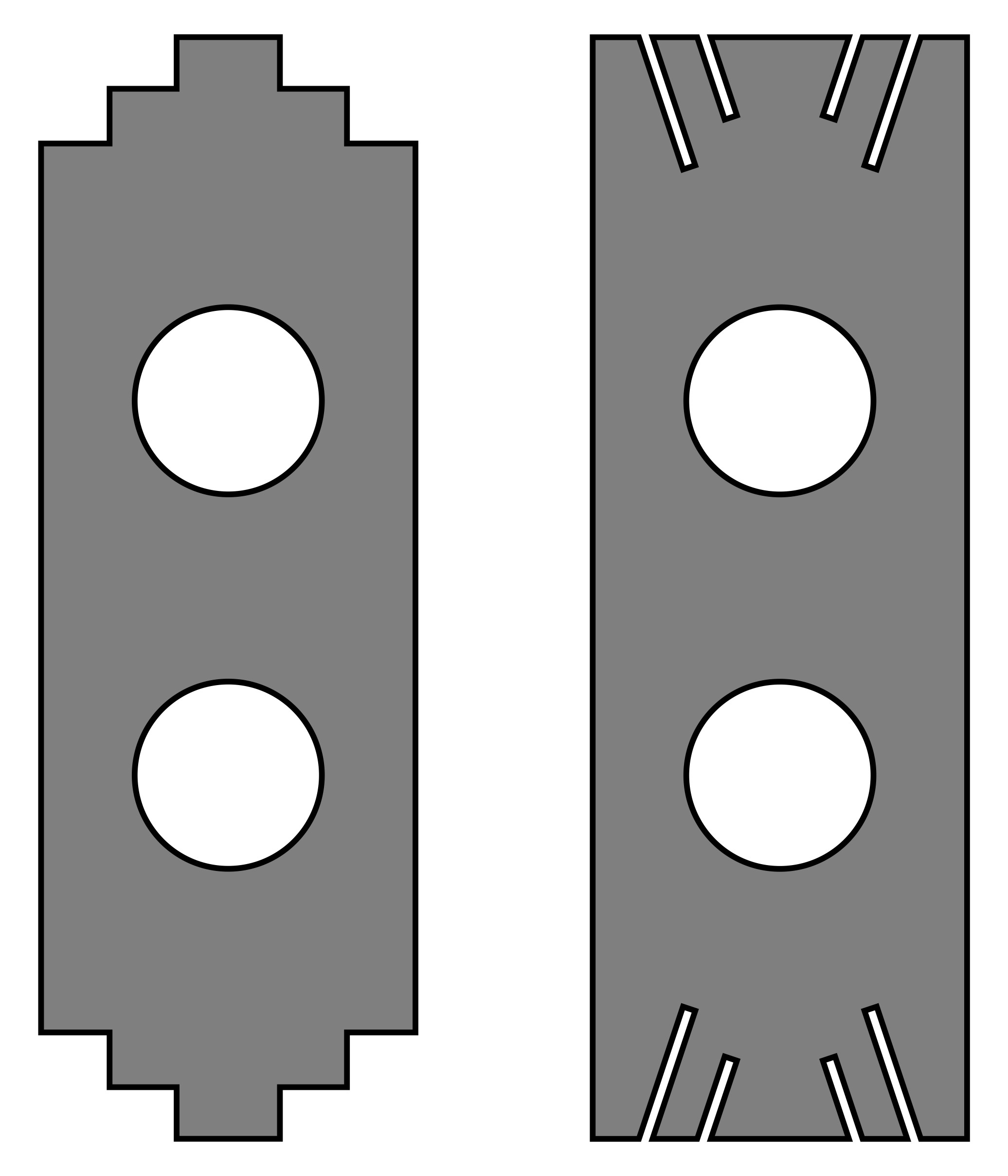

Para aumentar la productividad de una trituradora de martillos pequeña y económica, donde la potencia en los martillos es excesiva, se puede utilizar una forma de martillo escalonada. El aumento del número de ángulos favorece un mayor volumen de vórtices y aumenta la carga mecánica útil sobre el martillo. Aunque la vida útil del martillo se reduce, permite una alta productividad cuando se usa una máquina barata de manera ocasional. Los martillos con ranuras a lo largo del borde, que gradualmente forman dientes durante el desgaste como el martillo escalonado, tienen una notablemente mayor duración. Al cortar acero al carbono con una máquina láser o de plasma, el borde se endurece superficialmente a una profundidad de 1-3 mm (0.04-0.12 pulgadas), y las ranuras también mejoran las propiedades del material. Esto es relevante si los martillos se usan sin endurecimiento.

Para aumentar la productividad de una trituradora de martillos pequeña y económica, donde la potencia en los martillos es excesiva, se puede utilizar una forma de martillo escalonada. El aumento del número de ángulos favorece un mayor volumen de vórtices y aumenta la carga mecánica útil sobre el martillo. Aunque la vida útil del martillo se reduce, permite una alta productividad cuando se usa una máquina barata de manera ocasional. Los martillos con ranuras a lo largo del borde, que gradualmente forman dientes durante el desgaste como el martillo escalonado, tienen una notablemente mayor duración. Al cortar acero al carbono con una máquina láser o de plasma, el borde se endurece superficialmente a una profundidad de 1-3 mm (0.04-0.12 pulgadas), y las ranuras también mejoran las propiedades del material. Esto es relevante si los martillos se usan sin endurecimiento.

Un grosor de 5 mm (0.2 pulgadas) para los martillos es óptimo para triturar biomasa destinada como combustible. Usar un grosor de 3-4 mm (0.12-0.16 pulgadas) reduce significativamente la vida útil debido a astillas pequeñas y roturas de partículas al impactar. Los martillos con un grosor de 8-10 mm (0.31-0.39 pulgadas) tienen una reserva de fuerza y horas de operación notablemente mayor, pero reducen notablemente la productividad de la trituradora de martillos y la eficiencia general de la molienda, aumentando el consumo de energía.

Para los martillos, el acero más popular de las marcas disponibles es 65G, también conocido como acero de resorte o de ballestas. La aleación con manganeso (1%) y un contenido de carbono relativamente alto (0.65%) garantizan la presencia de cristales microscópicos de cementita con alta dureza, lo cual mejora significativamente la resistencia al desgaste. Este tipo de acero se templa a una temperatura alta para evitar la máxima dureza, lo que aumenta notablemente la fragilidad del material. Los dentados en los bordes del martillo con este acero son inadecuados, ya que sin un temple adecuado se vuelven demasiado quebradizos y pueden romperse incluso al procesar materiales relativamente blandos.

La marca de acero más resistente al desgaste para martillos y recubrimientos protectores es Hardox 500, así como su equivalente ruso, S500. Estos aceros llamados "de blindaje" se producen en hojas, lo cual resulta conveniente para fabricar piezas de cualquier forma. Comparado con el acero 65G sin templar, los martillos hechos de blindaje tienen una vida útil de 3 a 5 veces mayor. Aunque el material y los consumibles son más costosos, se justifica en instalaciones donde la trituradora de martillos requiere un mantenimiento más frecuente que el resto del equipo, interrumpiendo el calendario de mantenimiento preventivo de la línea de producción.

El acero Hadfield 110G13 supera significativamente incluso a las marcas de acero de blindaje en durabilidad, pero no se fabrica en forma de hoja. Fundir martillos relativamente pequeños y delgados resulta demasiado costoso, lo que no justifica el esfuerzo en términos de vida útil específica. El alto costo del moldeo comparado con el mecanizado CNC se debe a la gran cantidad de trabajo manual involucrado en recortar y limpiar. Los productos fundidos muestran mayores variaciones de peso, complicando la tarea de ensamblar conjuntos para un equilibrio del rotor ideal.

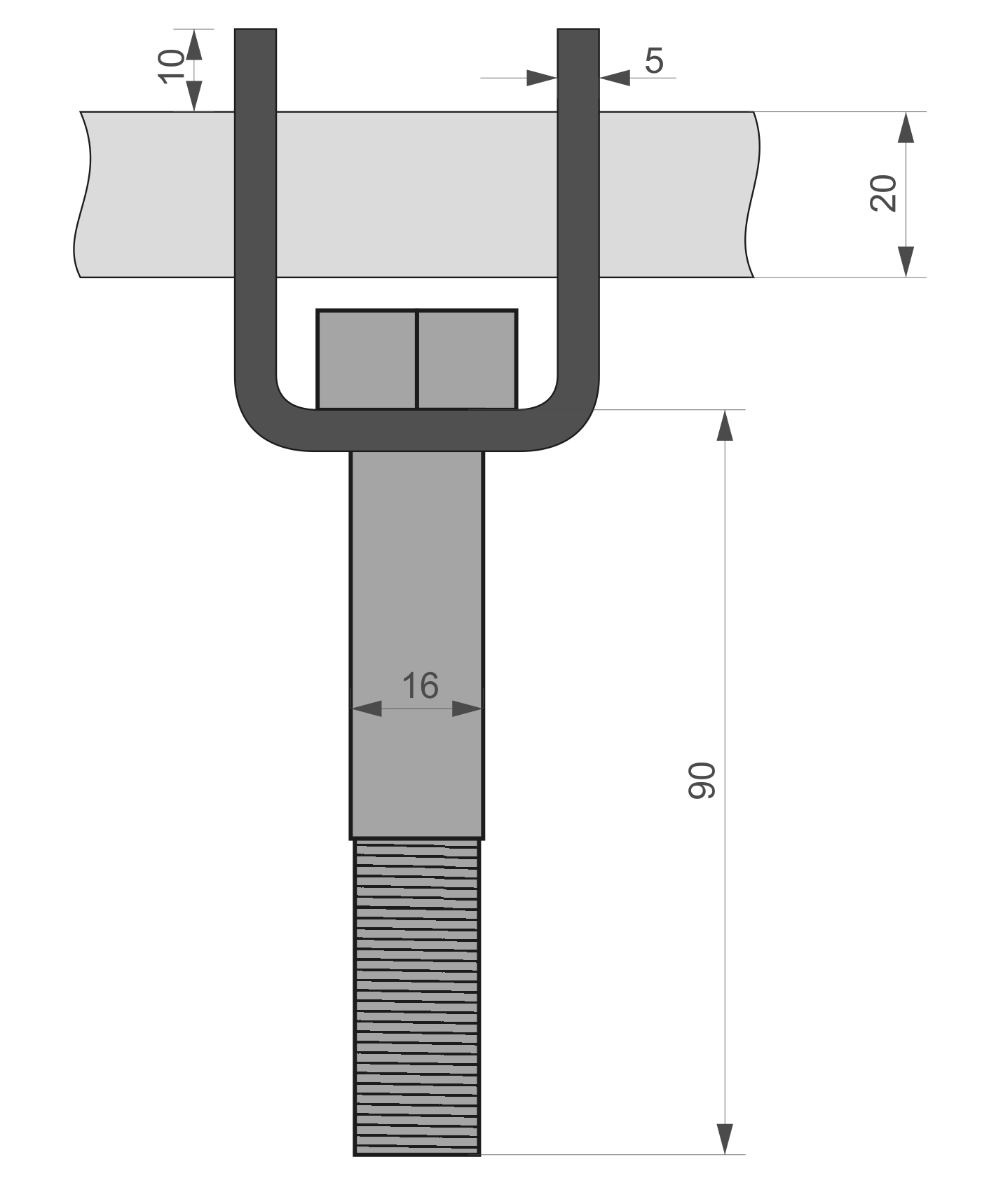

Una solución relativamente económica es usar pernos endurecidos en lugar de martillos. Un perno con un diámetro de 16mm (0.6 pulgadas) y una longitud de alrededor de 100mm (4 pulgadas) es comparable en masa a un martillo de trituradora típico. Cuando se distribuye inteligentemente a lo largo de los ejes, la reducción de rendimiento es mínima. Esta construcción tiene varias ventajas:

- El precio de un perno endurecido es aproximadamente tres veces menor

- Es posible comprar o pedir pernos en cualquier ciudad, liberando la dependencia de un solo proveedor de consumibles

- Los pernos de alta resistencia están hechos de aceros con manganeso, similares a los martillos resistentes al desgaste

- En producción masiva, los pernos tienen desviaciones de peso relativamente pequeñas, facilitando el ensamblaje de un rotor con un mínimo desequilibrio

- La forma de la cabeza es insignificante, y los factores determinantes para la selección son el diámetro y la dureza del material

Para instalar pernos en lugar de martillos, se utilizan soportes. Estas son piezas en forma con tres orificios: dos para ensartar en el eje y uno para insertar el perno. Si el radio de flexión es mayor que el grosor de la pieza, el debilitamiento a lo largo de la línea de flexión es insignificante. La colocación de los agujeros se calcula a partir de la distancia mínima entre la cabeza del perno y el eje, unos 1-2mm (0.04-0.08 pulgadas). Esto permite asegurar el perno para que no se caiga sin mecanismos adicionales. El dibujo muestra dimensiones aproximadas, y tal reemplazo solo debe realizarse después de pruebas de carga y el cálculo cuidadoso del ancho de los ojales y el grosor del material de la hoja.

Para instalar pernos en lugar de martillos, se utilizan soportes. Estas son piezas en forma con tres orificios: dos para ensartar en el eje y uno para insertar el perno. Si el radio de flexión es mayor que el grosor de la pieza, el debilitamiento a lo largo de la línea de flexión es insignificante. La colocación de los agujeros se calcula a partir de la distancia mínima entre la cabeza del perno y el eje, unos 1-2mm (0.04-0.08 pulgadas). Esto permite asegurar el perno para que no se caiga sin mecanismos adicionales. El dibujo muestra dimensiones aproximadas, y tal reemplazo solo debe realizarse después de pruebas de carga y el cálculo cuidadoso del ancho de los ojales y el grosor del material de la hoja.

No se recomienda instalar pernos al revés con soldadura de tuerca. Aunque la cabeza como superficie de trabajo duraría más, la soldadura de piezas endurecidas se comporta de manera impredecible y puede requerir tratamiento térmico adicional, lo que anularía cualquier ahorro. Usar una tuerca con un dispositivo de bloqueo de rosca o un borde de crimpado también es cuestionable en términos de fiabilidad, ya que los impactos tangenciales en la cabeza del perno probablemente interrumpirán la fijación. La complejidad involucrada en el ensamblaje y desmontaje también podría anular cualquier ahorro.