Es imposible predecir todos los eventos de "cisne negro", pero algunos pequeños detalles pueden causar pérdidas enormes. Pasan desapercibidos debido a la falta de experiencia, pérdida de atención del personal por fatiga, ausencia de herramientas necesarias o simple descuido.

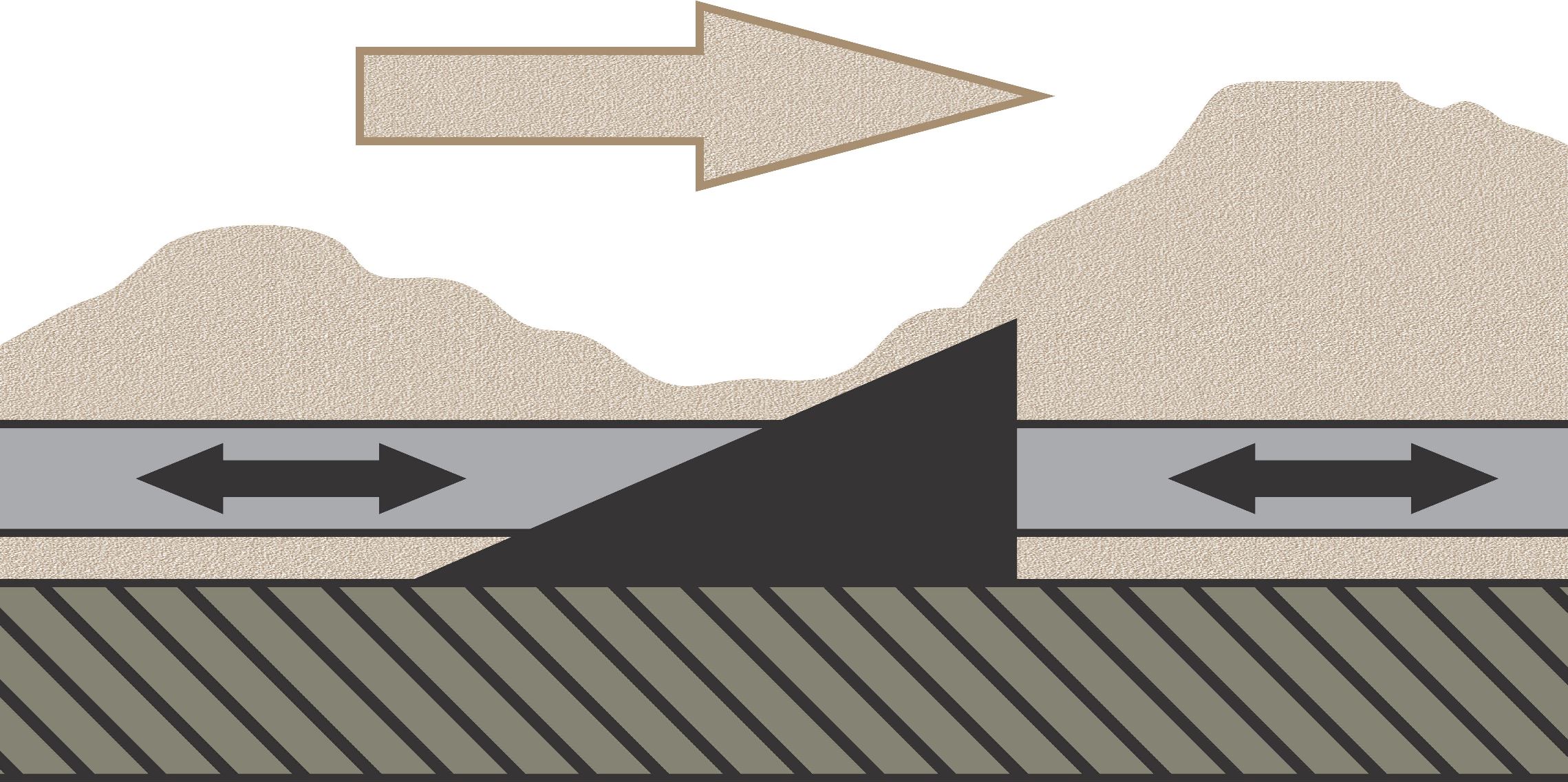

Desviación radial del trayecto de la matriz

Si la desviación radial de la pista de la matriz excede 0.4 mm (0.016 pulgadas), granular madera se vuelve peligroso porque las cargas variables de impacto causarán grietas por fatiga en el eje estacionario. Inicialmente inadvertidas, estas grietas pueden permitir trabajar durante 2-3 semanas adicionales desde el momento en que la matriz "se acomoda", pero luego el eje puede romperse completamente. Una situación similar ocurre con espacios desiguales entre el rodillo izquierdo y derecho de la matriz, o al intentar operar con un rodillo que tiene un rodamiento dañado. El abuso continuo del peletizador puede resultar en la rotura de la placa de brida cerca de la carcasa del reductor. La desviación se corrige usando un dispositivo de rectificado para la pista o enviando la matriz a compañías especializadas para su mecanizado.

Polvo en las Superficies del Taller

Si una llama supera 1 metro (3 pies) de altura, genera un flujo de aire bastante fuerte. Este flujo levanta el polvo de las superficies, alimentándose con nuevas tandas de combustible, haciendo imposible detener tal incendio. Su velocidad de propagación puede alcanzar 3-5 metros por segundo (10-16 pies/s), y luego de abarcar un área significativa y desplazar polvo de las vigas del techo, generalmente ocurre una explosión voluminosa con consecuencias catastróficas. Para prevenir este tipo de situaciones, se debe prestar especial atención a la aspiración de todos los equipos, y realizar regularmente la limpieza húmeda de las instalaciones y el equipo. Esta cuestión es importante en la fase de diseño, ya que es mucho más fácil prever equipos impermeables desde el inicio e incluir sistemas de aspiración en el proyecto.

Se realizó un experimento visual sobre seguridad contra incendios. Se vertió medio balde de virutas a la salida del taller durante una corriente de aire, y se colocó encima un cigarrillo medio fumado, iniciando un cronómetro. En dos minutos, las virutas estaban ardiendo activamente, y en el cuarto minuto, apareció una llama. Al aplicar este escenario a la producción real, donde todo está cubierto de polvo fino y alguien lanza una colilla en virutas, en cinco minutos ya no habrá nada que salvar.

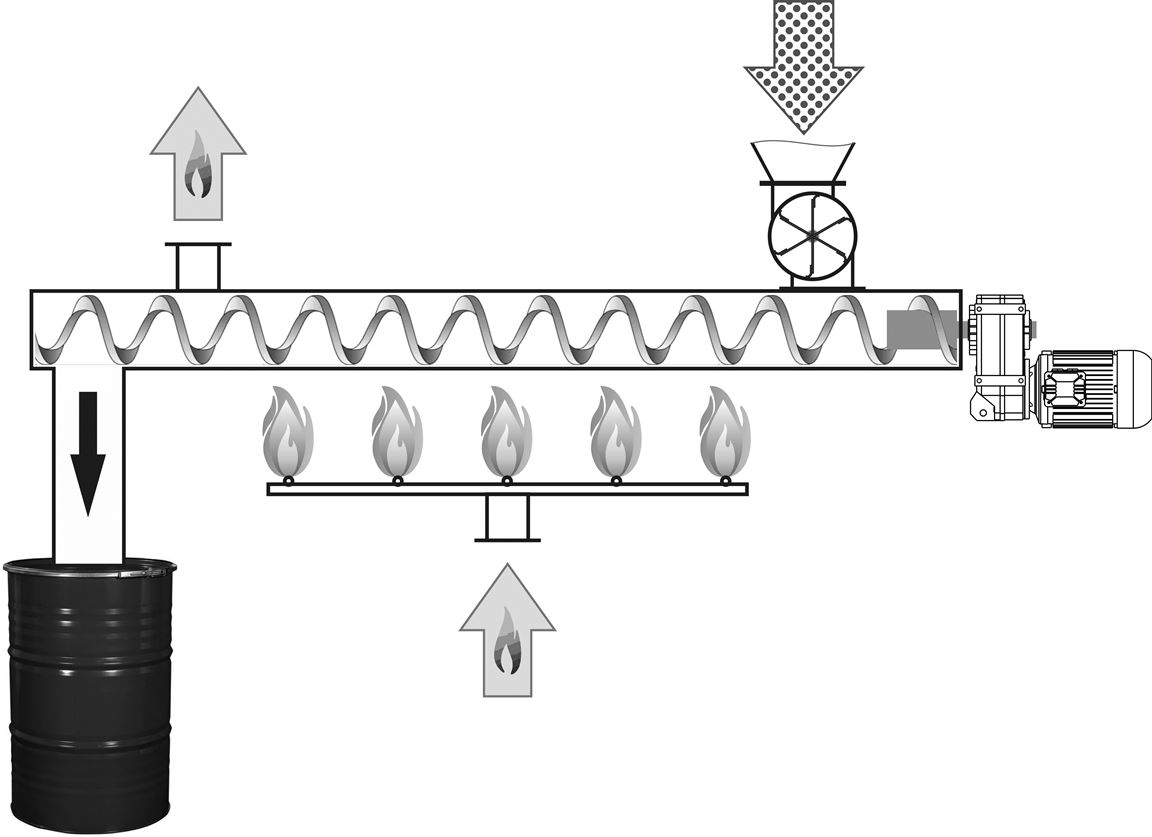

Combustión Espontánea de Pellets

La segunda causa más frecuente de incendios nocturnos es la combustión espontánea de pellets en instalaciones que operan en un solo turno. En ausencia de videovigilancia, generalmente se sospecha de pirómanos que han vertido gasolina sobre productos empaquetados, ya que los pellets no pueden ser encendidos con un cigarrillo ni siquiera con un palo encendido debido a su alta densidad y capacidad térmica. Tales incidentes ocurren realmente cuando convergen dos circunstancias. Primero, la producción de pellets bajo un gran desgaste de rodamientos y la matriz, cuando la temperatura de la unidad de prensado supera los 100°C (212°F) y el prensado se realiza con pirólisis parcial. Más allá de 120°C (248°F), el proceso de pirólisis puede volverse exotérmico, especialmente al procesar aserrín viejo donde han comenzado procesos de fermentación por parte de microorganismos termófilos. La segunda condición es el funcionamiento incorrecto o ineficaz del enfriador. Debido a grumos de pellets pegajosos, clima excesivamente caluroso o funcionamiento incorrecto, la refrigeración se realiza en muy poco tiempo y solo en la superficie del pellet. Una vez colocado en un big-bag, permanece suficientemente caliente, acumulando calor en masa hasta llegar a la carbonización y posterior ignición. Este fenómeno se asemeja a incendios en elevadores de grano cuando la materia prima excesivamente húmeda comienza a calentarse debido a la actividad microbiana, generando un calor inicial, y posteriores reacciones bioquímicas entre moléculas parcialmente rotas se convierten en fuentes de calor. El proceso es bastante lento, potencialmente desarrollándose en un período de 2 a 6 horas dependiendo de la temperatura del almacén y la densidad de apilamiento del producto.

Personal Atrapado en Equipos

Aunque se menciona en cada manual de operación, generalmente se ignora, y casi el 90% de los accidentes ocurren por acceso no autorizado a equipos en funcionamiento. El personal se acostumbra rápidamente a las cadenas de los transportadores en movimiento y a los mezcladores en los silos. Luego, durante la limpieza o el mantenimiento, a un trabajador individual le puede parecer inconveniente llevar aserrín o astillas hasta un área de almacenamiento abierta o un lugar designado. Puede decidir abrir la tapa de un transportador o silo y descargar el material allí. A veces, el trabajador sigue con la carretilla, o el borde de una bolsa grande se enreda en las palas, lo que solo aviva un sentido de aventura mientras trata de recuperar el valioso material de embalaje del agarre del equipo. En resumen, cualquier acceso al equipo debería ocurrir solo cuando esté completamente desenergizado y se instalen los mecanismos de bloqueo necesarios, independientemente de la experiencia, el rango o la severidad de las instrucciones incorrectas de los superiores.