La superficie dentada del trazo se ha vuelto la más popular ya que es la forma más sencilla de utilizar máquinas de corte de engranajes comunes. Para pedirla en el diseño es suficiente especificar el módulo del diente y el diámetro al que debe penetrar la fresa.

La superficie dentada del trazo se ha vuelto la más popular ya que es la forma más sencilla de utilizar máquinas de corte de engranajes comunes. Para pedirla en el diseño es suficiente especificar el módulo del diente y el diámetro al que debe penetrar la fresa.

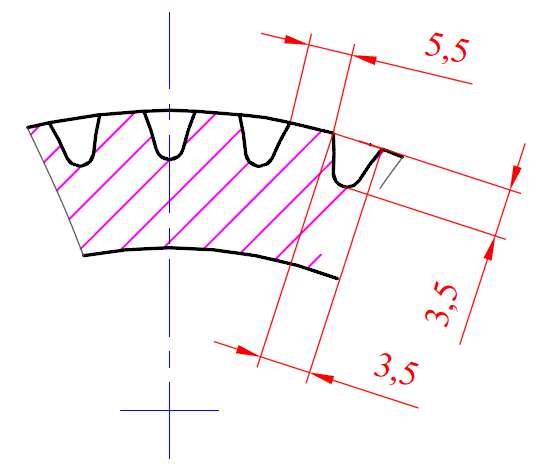

La diferencia con un engranaje es que no se cortan dientes completos. Intentar usar un engranaje resulta en la rotura rápida de los dientes debido a la presión lateral excesiva. Una fórmula confiable para las ranuras es que el tamaño de los espacios entre las superficies de los dientes y la profundidad de las ranuras deben ser aproximadamente iguales, mientras que el ancho de la superficie del diente debe ser aproximadamente 1.5 veces mayor. Es decir, el engranaje se corta solo al 50-60% de su ejecución clásica. En el dibujo se muestra un ejemplo de dimensiones de ranura para un módulo de diente de 3 mm, aunque las carcasas del rodillos con ranuras de una fresa con un módulo de diente de 2.5 mm son más populares y versátiles.

El desgaste de la carcasa no ocurre solo en la superficie en contacto con la matriz, sino también entre los dientes a medida que el metal es arrastrado por el material. Como resultado, los dientes se van afilando y empujan el material en las matrices con mucha menos eficacia. También disminuye la capacidad de capturar nuevas porciones de material, lo que lleva a una reducción en la productividad. La eyección lateral de material entre las ranuras puede ser mitigada parcialmente al no extender las ranuras hasta el borde del trazo, dejando 2-5 mm de bordes lisos. Aplicar ranuras curvadas también resuelve este problema pero complica y encarece significativamente la fabricación de carcasas porque se requiere fresado CNC. A veces, para combatir la eyección lateral, se combinan ranuras y perforaciones, disponiendo estas últimas en 1-2 filas a lo largo del borde del trazo.

El desgaste de la carcasa no ocurre solo en la superficie en contacto con la matriz, sino también entre los dientes a medida que el metal es arrastrado por el material. Como resultado, los dientes se van afilando y empujan el material en las matrices con mucha menos eficacia. También disminuye la capacidad de capturar nuevas porciones de material, lo que lleva a una reducción en la productividad. La eyección lateral de material entre las ranuras puede ser mitigada parcialmente al no extender las ranuras hasta el borde del trazo, dejando 2-5 mm de bordes lisos. Aplicar ranuras curvadas también resuelve este problema pero complica y encarece significativamente la fabricación de carcasas porque se requiere fresado CNC. A veces, para combatir la eyección lateral, se combinan ranuras y perforaciones, disponiendo estas últimas en 1-2 filas a lo largo del borde del trazo.

La duración de la carcasa de los rodillos depende prácticamente directamente del tamaño del diente, lo que impulsa la creación de carcasas con tamaños de diente de 8 mm, que se obtienen con un módulo de fresa de 5 mm. Estas carcasas han mostrado efectivamente el doble de duración útil, pero también se identificaron dos inconvenientes significativos. Primero, el "masticado" del material antes de empujarlo en las matrices aumentó bruscamente. La capa de material mezclado y molido activamente aumentó a la misma productividad, lo que llevó a un aumento brusco en la carga del sistema de accionamiento del molino de pellets y al consumo excesivo de electricidad. Segundo, la eyección lateral del material entre las ranuras aumentó tanto que aceleró el desgaste del trazo de la matriz 2-3 veces. Además, el desgaste del trazo fue mucho más fuerte en los bordes, y la desigualdad del espacio entre la carcasa y la matriz agravó la situación. Como resultado de los experimentos con diferentes tamaños de módulo en producciones de biocombustibles de diferentes materias primas, los productores cambiaron del módulo de 2.5 mm al de 3 mm, que según la mayoría de los operadores de equipos, se considera óptimo para producir pellets de 6 mm y 8 mm de diámetro a partir de madera o cáscaras de girasol.

La duración de la carcasa de los rodillos depende prácticamente directamente del tamaño del diente, lo que impulsa la creación de carcasas con tamaños de diente de 8 mm, que se obtienen con un módulo de fresa de 5 mm. Estas carcasas han mostrado efectivamente el doble de duración útil, pero también se identificaron dos inconvenientes significativos. Primero, el "masticado" del material antes de empujarlo en las matrices aumentó bruscamente. La capa de material mezclado y molido activamente aumentó a la misma productividad, lo que llevó a un aumento brusco en la carga del sistema de accionamiento del molino de pellets y al consumo excesivo de electricidad. Segundo, la eyección lateral del material entre las ranuras aumentó tanto que aceleró el desgaste del trazo de la matriz 2-3 veces. Además, el desgaste del trazo fue mucho más fuerte en los bordes, y la desigualdad del espacio entre la carcasa y la matriz agravó la situación. Como resultado de los experimentos con diferentes tamaños de módulo en producciones de biocombustibles de diferentes materias primas, los productores cambiaron del módulo de 2.5 mm al de 3 mm, que según la mayoría de los operadores de equipos, se considera óptimo para producir pellets de 6 mm y 8 mm de diámetro a partir de madera o cáscaras de girasol.

La presión creada por el diente puede ser 2-3 veces mayor que la presión promedio en la capa de material en el punto de contacto de los rodillos con la matriz. Las muescas ayudan a lograr la máxima compresión, lo cual sucede suavemente después de varias pasadas del rodillo sobre el material. Resulta que las irregularidades de cualquier forma tienen un efecto similar. Las carcasas con superficies perforadas a una profundidad de 5-10 mm (0.2-0.4 pulgadas) se han vuelto bastante comunes. El diámetro de los agujeros ciegos se selecciona similar al tamaño del diente: un diámetro demasiado grande llevará a un consumo excesivo de electricidad, mientras que perforaciones demasiado pequeñas harán que el producto sea significativamente más caro. La perforación se realiza en las mismas máquinas perforadoras multihusillo CNC utilizadas para fabricar matrices. Por lo tanto, esta configuración usualmente no es más costosa que aplicar muescas.

La presión creada por el diente puede ser 2-3 veces mayor que la presión promedio en la capa de material en el punto de contacto de los rodillos con la matriz. Las muescas ayudan a lograr la máxima compresión, lo cual sucede suavemente después de varias pasadas del rodillo sobre el material. Resulta que las irregularidades de cualquier forma tienen un efecto similar. Las carcasas con superficies perforadas a una profundidad de 5-10 mm (0.2-0.4 pulgadas) se han vuelto bastante comunes. El diámetro de los agujeros ciegos se selecciona similar al tamaño del diente: un diámetro demasiado grande llevará a un consumo excesivo de electricidad, mientras que perforaciones demasiado pequeñas harán que el producto sea significativamente más caro. La perforación se realiza en las mismas máquinas perforadoras multihusillo CNC utilizadas para fabricar matrices. Por lo tanto, esta configuración usualmente no es más costosa que aplicar muescas.

La superficie perforada tiene dos ventajas significativas. Primero, el perfil de la superficie no cambia a medida que se desgasta, lo cual es común con los dientes. No hay lavado en las depresiones; en cambio, se llenan con material y crean un auto-revestimiento, reduciendo el desgaste. Segundo, la profundidad de las depresiones no está limitada por el tamaño del diente. Si el diseño lo permite, la capa de tracción bajo el desgaste puede ser 2-3 veces más gruesa, extendiendo en gran medida la vida útil general. El principal inconveniente de tal superficie es la incapacidad de contratar empleados con tripofobia.

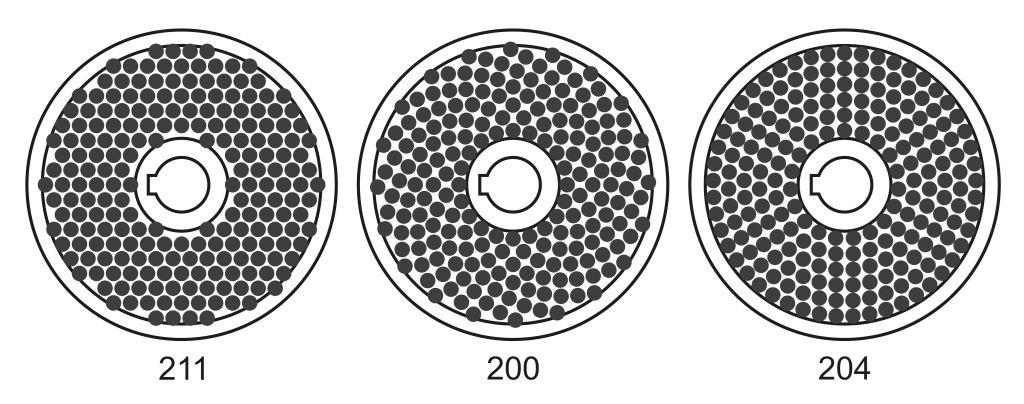

Parece que seleccionar el diámetro y el espacio entre los agujeros es tan simple como usar una solución lista: organizarlos de manera similar a los agujeros en la matriz. Un espacio demasiado alejado reducirá la productividad, y la operación se parecerá a una condición desgastada. Los agujeros demasiado cerca uno del otro hacen que los puentes sean delgados y débiles, lo que lleva a una destrucción rápida, similar al intento de usar dientes altos como en un engranaje. Reducir la dureza del endurecimiento protege un poco contra el astillado, pero acelera el desgaste y el aplanamiento del perfil de la vía. La decisión respecto a la selección del diámetro y el espacio entre las perforaciones en la pista del caparazón es simple: organizar los agujeros como los de la matriz, con el diámetro de perforación un 20-25% más pequeño y agregando un avellanado lo suficientemente profundo con un ángulo de 90 grados.

Parece que seleccionar el diámetro y el espacio entre los agujeros es tan simple como usar una solución lista: organizarlos de manera similar a los agujeros en la matriz. Un espacio demasiado alejado reducirá la productividad, y la operación se parecerá a una condición desgastada. Los agujeros demasiado cerca uno del otro hacen que los puentes sean delgados y débiles, lo que lleva a una destrucción rápida, similar al intento de usar dientes altos como en un engranaje. Reducir la dureza del endurecimiento protege un poco contra el astillado, pero acelera el desgaste y el aplanamiento del perfil de la vía. La decisión respecto a la selección del diámetro y el espacio entre las perforaciones en la pista del caparazón es simple: organizar los agujeros como los de la matriz, con el diámetro de perforación un 20-25% más pequeño y agregando un avellanado lo suficientemente profundo con un ángulo de 90 grados.