La mayoría de los principiantes, al discutir el peletizado, solo imagina la peletizadora, donde los materiales crudos ingresan y de donde salen pellets listos para venderse y generar ganancias de inmediato. Si uno sigue este camino — conociendo el precio de una peletizadora, sus dimensiones, creando un pseudo-plan de negocios — podría sufrir de "fiebre del pellet." En realidad, una peletizadora es un dispositivo bastante primitivo. Puede convertir de manera eficiente el material crudo en pellets, siempre que el material cumpla estrictamente con ciertas propiedades: composición bioquímica, contenido de humedad y tamaño de partícula. Además, los pellets que salen de la máquina están calientes y no son muy resistentes, conteniendo trazas de materia prima, lo que aún no califica como un producto terminado.

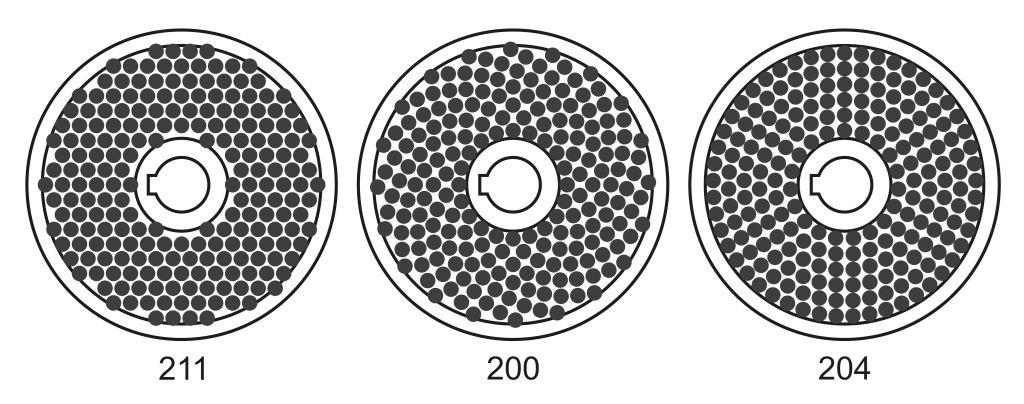

Cuando se examina cada propiedad por separado, resulta que es casi imposible encontrar materia prima adecuada en cualquier instalación que ofrezca desechos para su procesamiento. Por ejemplo, la composición bioquímica de los desechos de madera en un solo aserradero puede variar significativamente, ya que diferentes pedidos pueden requerir diferentes especies de madera, cosechadas en diferentes temporadas y cultivadas en suelos variados con distintos niveles de exposición solar. La madera fresca se comporta de manera muy diferente en comparación con los desechos de madera almacenados en condiciones húmedas por más de un mes. Todos estos factores influyen en la selección de la matriz, lo cual se discute en más detalle en la sección de las peletizadoras.

En cuanto al contenido de humedad, se logran resultados ideales dentro de un rango estrecho, generalmente del 9-10%. Si el material inicial es demasiado seco, no siempre se puede humedecer simplemente agregando agua, ya que mezclar y permeabilizar uniformemente el material es un desafío tecnológico aparte. El mayor problema es el exceso de humedad, que interrumpe completamente el proceso de peletización cuando supera el 12% en prácticamente cualquier tipo de materia prima.

El tamaño de las partículas afecta principalmente la presión necesaria para empujar el material a través de la matriz, influyendo indirectamente en la calidad del enlace entre partículas, la eficiencia de producción, y la vida útil de la matriz y la máquina en general. En pocas palabras, los kilovatios de potencia que no se gastan en la molienda del material crudo por la trituradora se extraerán adicionalmente del accionamiento principal de la peletizadora y se agregarán como carga mecánica al conjunto de presión.

Así, una línea de producción de pellets efectiva es una cadena cuidadosamente seleccionada de equipos, que prepara el material crudo a parámetros casi ideales antes de pasar por la peletizadora y estabiliza el producto para adquirir cualidades comerciales después. Cada etapa de transformación del material crudo es un proceso tecnológico separado con equipos dedicados: molienda del material crudo, secado, eliminación de impurezas no deseadas, mezcla con aditivos, y así sucesivamente. La capacidad de producción de los equipos en la línea se elige para cargar consistentemente las máquinas más caras y complejas, que son los puntos críticos en la cadena. Mientras tanto, otros equipos "periféricos" se seleccionan con una reserva de capacidad de 1.5 a 2 veces, ya que no altera significativamente el panorama de inversión al tiempo que aumenta el volumen promedio mensual de producción debido a una operación estable e ininterrumpida. Típicamente, este equipo periférico absorbe el impacto inicial en situaciones no habituales, como cuando entran objetos extraños en la materia prima, están presentes impurezas abrasivas, o hay una alimentación excesiva de materia prima debido a un error del operador o fallo de la automatización.

La situación más triste se presenta cuando el rango de parámetros operativos de los equipos en la línea de peletización no coincide en absoluto o solo se alinea con los valores extremos del rendimiento técnico. Por ejemplo, si hay una trituradora débil para material seco instalada entre el secador y la peletizadora, puede detenerse abruptamente debido a la sobrecarga por una descarga repentina y sustancial de materia prima del complejo de secado. Para evitar tales paradas de emergencia, se reduce la tasa de alimentación al secador, perdiendo productividad general, lo que lleva al sobrecalentamiento de la peletizadora debido a la falta de material.

Incluso si logras seleccionar correctamente los equipos, resolver todos los problemas organizativos, lanzar la planta y contratar personal, esto todavía no garantiza el éxito. Según varias estadísticas, hasta la mitad de las instalaciones de producción de pellets cierran en el primer año de operación debido a la escasez de materia prima. Evaluar con precisión los volúmenes potenciales y garantizados de materia prima es esencialmente imposible en un mercado cambiante. Es necesario depender de instalaciones cercanas, posibles contratos de exportación de productos de madera, y el ritmo de eliminación de desechos hacia los vertederos o consumidores inestables de estos desechos. Un error común es confiar en montones de aserrín acumulados durante un período indefinido. Incluso una pequeña planta de pellets típicamente "consume" tal montón en seis meses, y luego se descubre que dentro de un radio de 10-20 kilómetros, la generación total de desechos no cubre ni un tercio del volumen requerido.

También es crucial estudiar a fondo todos los equipos en la producción operativa con antelación para entender los límites más allá de los cuales la probabilidad de fallos aumenta drásticamente. Prevenir las fallas es mucho más barato que detener las operaciones durante el pico de demanda de biocombustibles o detener la operación de una planta de extracción de aceite debido al exceso de desechos acumulados. Los fabricantes de equipos a menudo trasladan puntos de diseño débiles a consecuencias retrasadas, reduciendo la fiabilidad más allá del período de garantía y comprometiendo al cliente a reparaciones regulares y consumo de repuestos.

Estudiar los límites de capacidad de los equipos es beneficioso en vista de futuras mejoras y renovaciones para aumentar los volúmenes de producción o cambiar a otros tipos de materias primas para evitar tiempos muertos estacionales. Planificar la capacidad de aumento de productividad eleva ligeramente los costos de compra inicial de los equipos, pero a largo plazo puede ahorrar hasta un 20-25% en inversiones de capital. Procesar varios tipos de materias primas principalmente implica la alimentación y preparación de los materiales para el peletizado, pero también puede resultar en límites tecnológicos para ciertas unidades, incluida la matriz, por lo que se necesita reevaluar toda la cadena de procesos bajo condiciones cambiadas.

A menudo se ofrece equipo que combina varias funciones, lo cual a primera vista reduce significativamente las soluciones de ingeniería, pero no deja espacio para maniobrar cuando cambian las propiedades de la materia prima, reduciendo drásticamente la productividad. Esto funciona bien en sitios experimentales, producción de prueba en laboratorio, u otras condiciones con operaciones esporádicas no destinadas a ser un negocio independiente. Si el propietario prevé que el taller de peletización debe ser al menos auto sostenible, entonces cada error de cálculo, cada punto débil o estrecho en el equipo, beneficiará a los competidores que eventualmente tomarán la materia prima y los clientes. A veces es mejor no comenzar la producción en absoluto, ya que la ganancia total por alquilar el espacio de producción y vender materia prima podría exceder el margen de beneficio en peletización.

A continuación se presentan los puntos principales en los que decenas de producciones han tropezado. Mejor aprender sobre ellos con anticipación mientras este libro sigue siendo tu primera y única inversión en el negocio del pellet.

¡Importante! Toda la información en este sitio web es únicamente para propósitos informativos y de recomendación. Antes de realizar cambios en los ajustes y la estructura del equipo, asegúrese de consultar con el fabricante, garantizar la seguridad de sus acciones y, por si acaso, considere cómo devolver todo a su estado original.