Separador de Tornillo

A menudo, la biomasa inicial llega en un estado semilíquido o pastoso. El estiércol pegajoso del contenido de las jaulas se elimina mediante cintas transportadoras equipadas con un raspador de limpieza en el lado de descarga. Durante el lavado del estiércol, el flujo formado tiene un contenido de materia seca de solo 3-5%. El bagazo cervecero pasa por una etapa de prensado en la planta, pero después del transporte, el contenido líquido aumenta nuevamente debido a la fermentación continua. En esta forma, el material también se puede secar rociándolo en columnas de secado contra el flujo ascendente de aire caliente, pero los costos de calor se vuelven colosales. Hay un problema aparte con las fugas de líquido durante el transporte de materias primas, así como con la adherencia en diferentes equipos. Por lo tanto, antes del secado, se busca deshidratar al máximo la masa, y el método más sencillo y económico es el prensado mecánico.

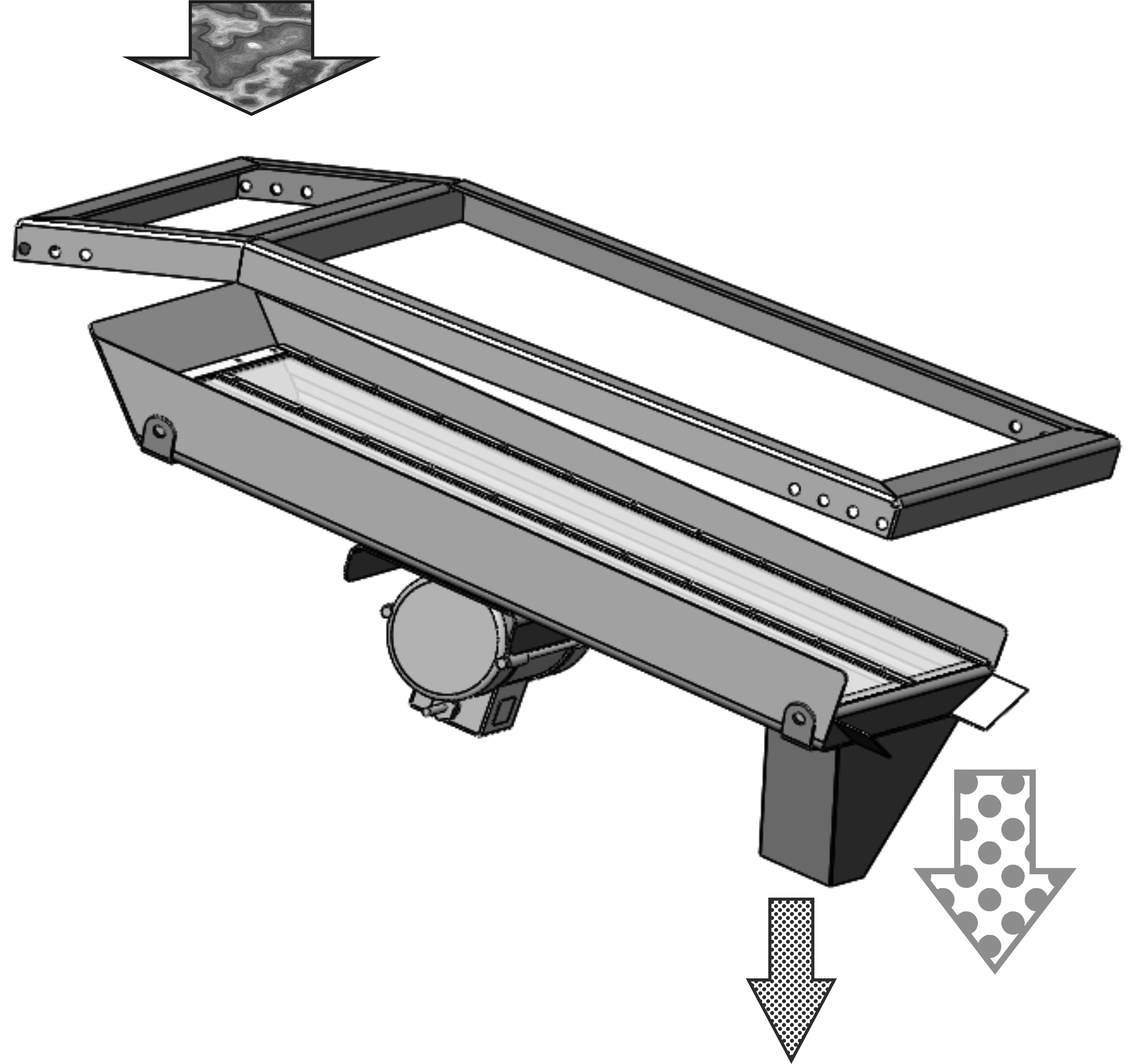

El diseño del separador es muy similar a un exprimidor de tornillo típico. Dentro de la carcasa del tornillo, hay una rejilla a través de la cual drena la parte líquida, y en la salida, hay un dispositivo para regular la presión del prensado. La presión se ajusta bloqueando la salida, reteniendo la materia prima dentro para crear más fricción y fuerza de prensado. El bloqueo rara vez se configura para un ajuste rígido, ya que la autocompactación de la biomasa provoca el taponamiento frecuente del tornillo, que requiere una limpieza laboriosa. Para el bagazo cervecero o materias primas similares con fracciones relativamente estables, el bloqueo se produce mediante una placa simple con resorte, donde el resorte se coloca sobre un espárrago coaxialmente con el tornillo o directamente sobre el eje del tornillo, y su pretensión se ajusta con una tuerca. Para el estiércol, que contiene grumos de diferentes fracciones y humedades, es preferible bloquear la salida con compuertas, cuya fuerza de cierre se regula con una palanca especial con pesas. Este dispositivo puede abrirse ampliamente cuando se alimenta repentinamente una gran cantidad de material espeso, manteniendo la carga en el accionamiento del tornillo dentro de límites razonables.

El diseño del separador es muy similar a un exprimidor de tornillo típico. Dentro de la carcasa del tornillo, hay una rejilla a través de la cual drena la parte líquida, y en la salida, hay un dispositivo para regular la presión del prensado. La presión se ajusta bloqueando la salida, reteniendo la materia prima dentro para crear más fricción y fuerza de prensado. El bloqueo rara vez se configura para un ajuste rígido, ya que la autocompactación de la biomasa provoca el taponamiento frecuente del tornillo, que requiere una limpieza laboriosa. Para el bagazo cervecero o materias primas similares con fracciones relativamente estables, el bloqueo se produce mediante una placa simple con resorte, donde el resorte se coloca sobre un espárrago coaxialmente con el tornillo o directamente sobre el eje del tornillo, y su pretensión se ajusta con una tuerca. Para el estiércol, que contiene grumos de diferentes fracciones y humedades, es preferible bloquear la salida con compuertas, cuya fuerza de cierre se regula con una palanca especial con pesas. Este dispositivo puede abrirse ampliamente cuando se alimenta repentinamente una gran cantidad de material espeso, manteniendo la carga en el accionamiento del tornillo dentro de límites razonables.

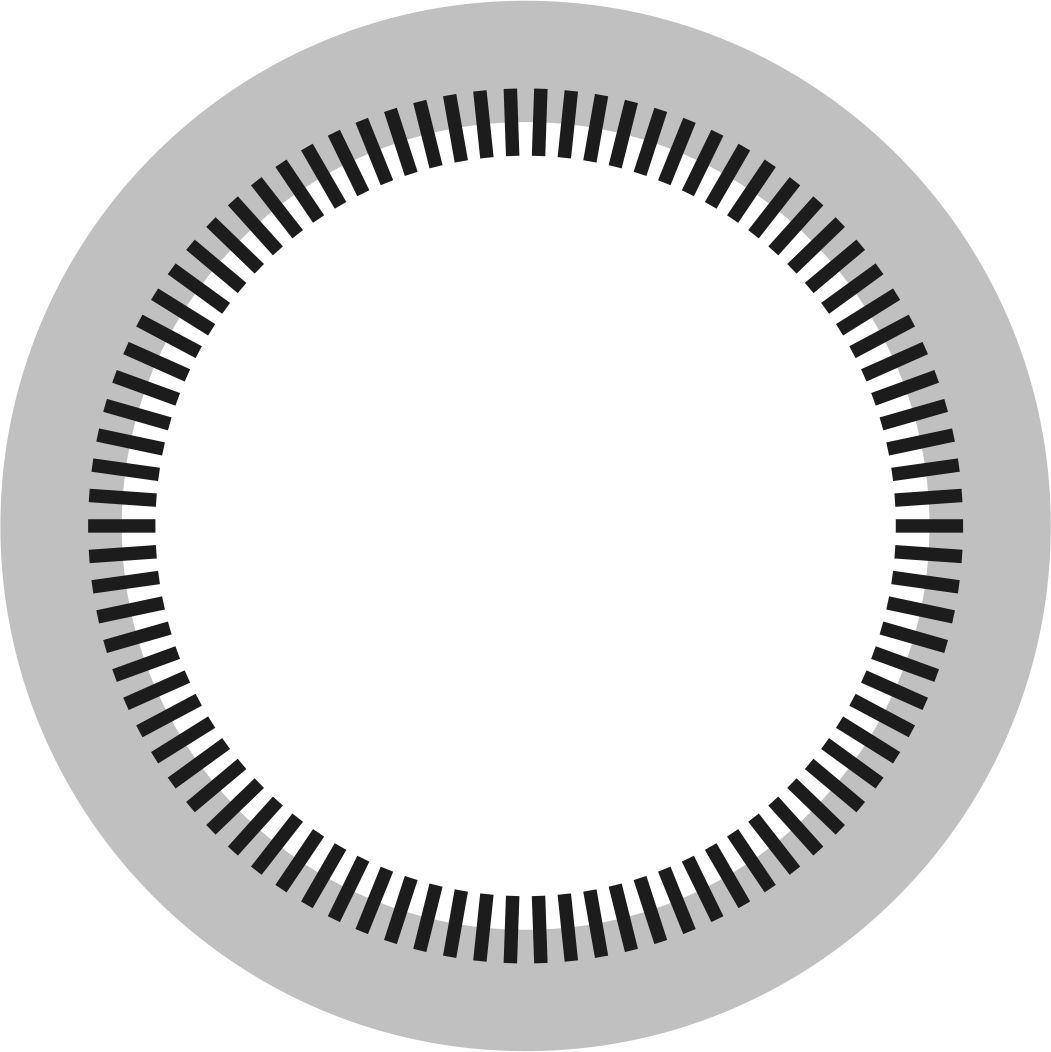

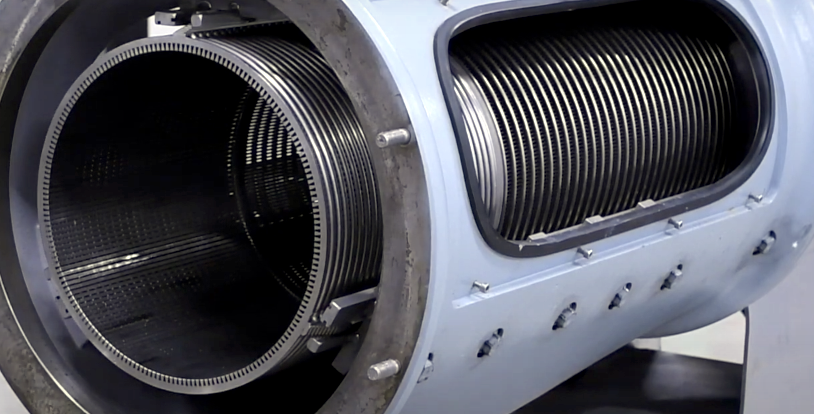

La rejilla reemplazable está hecha de acero inoxidable y tiene sus propias características. Además de retener partículas, debe proporcionar una rotación mínima de la masa comprimida y facilitar su avance hacia la salida. Una rejilla perforada simple no es adecuada para tales propósitos, y los tamices especiales se fabrican con barras longitudinales rodeadas de nervios de refuerzo externos. Deslizándose a lo largo de las barras, la masa se comprime muy suavemente, y las fibras retenidas por la rejilla actúan temporalmente como material de filtración. Dado que la filtración a través de los poros entre las partículas aumenta bruscamente la resistencia, esto actúa como un factor limitante de la velocidad del tornillo y su productividad. Un prensado demasiado rápido lleva a una deshidratación insuficiente, que no se puede superar bloqueando la salida de la fase sólida.

La rejilla reemplazable está hecha de acero inoxidable y tiene sus propias características. Además de retener partículas, debe proporcionar una rotación mínima de la masa comprimida y facilitar su avance hacia la salida. Una rejilla perforada simple no es adecuada para tales propósitos, y los tamices especiales se fabrican con barras longitudinales rodeadas de nervios de refuerzo externos. Deslizándose a lo largo de las barras, la masa se comprime muy suavemente, y las fibras retenidas por la rejilla actúan temporalmente como material de filtración. Dado que la filtración a través de los poros entre las partículas aumenta bruscamente la resistencia, esto actúa como un factor limitante de la velocidad del tornillo y su productividad. Un prensado demasiado rápido lleva a una deshidratación insuficiente, que no se puede superar bloqueando la salida de la fase sólida.

Los intentos de usar una hoja perforada común resultan en un paso significativamente mayor de partículas sólidas hacia la parte líquida, y en dificultades para ajustar una separación efectiva sin obstrucciones. Además, es difícil producir una hoja perforada con la resistencia y proporción de perforación similar a una rejilla hecha de barras. A veces, para la separación a presiones más altas, se usan placas colocadas de canto en bandas de refuerzo en lugar de barras. Esto da como resultado una proporción de perforación de 40-50% con un grosor efectivo de la rejilla 2-3 veces mayor que el ancho del espacio entre las costillas. El grosor de la hoja para la banda es 3-4 veces mayor que para la fabricación de placas, por lo que los detalles de la banda suelen hacerse de acero aleado de alta resistencia sin considerar la corrosión. De manera óptima, se utilizan dos tipos de rejillas simultáneamente, donde la mayor parte de la longitud de trabajo está cubierta por una rejilla relativamente débil con grandes espacios entre las barras, a través de los cuales se elimina la mayor parte del líquido. Justo antes de la salida, se instala una segunda rejilla con espacios mínimos entre las placas y espaciado mínimo entre bandas para soportar la presión del material casi escurrido.

Los intentos de usar una hoja perforada común resultan en un paso significativamente mayor de partículas sólidas hacia la parte líquida, y en dificultades para ajustar una separación efectiva sin obstrucciones. Además, es difícil producir una hoja perforada con la resistencia y proporción de perforación similar a una rejilla hecha de barras. A veces, para la separación a presiones más altas, se usan placas colocadas de canto en bandas de refuerzo en lugar de barras. Esto da como resultado una proporción de perforación de 40-50% con un grosor efectivo de la rejilla 2-3 veces mayor que el ancho del espacio entre las costillas. El grosor de la hoja para la banda es 3-4 veces mayor que para la fabricación de placas, por lo que los detalles de la banda suelen hacerse de acero aleado de alta resistencia sin considerar la corrosión. De manera óptima, se utilizan dos tipos de rejillas simultáneamente, donde la mayor parte de la longitud de trabajo está cubierta por una rejilla relativamente débil con grandes espacios entre las barras, a través de los cuales se elimina la mayor parte del líquido. Justo antes de la salida, se instala una segunda rejilla con espacios mínimos entre las placas y espaciado mínimo entre bandas para soportar la presión del material casi escurrido.

Reducir la humedad del 85% al 65-70% a primera vista no parece muy eficiente. Sin embargo, el residuo voluminoso del abono se composta bien gracias a su permeabilidad porosa al aire. Si el material del separador se envía inmediatamente a secar, aproximadamente se necesitaría evaporar 2 toneladas de agua para producir 1 tonelada de pellets. Esto es el doble que secar madera, pero para secar la masa inicial tipo pasta, casi 5 toneladas de humedad tendrían que evaporarse con el consumo de combustible correspondiente. Así, el separador de tornillo con su relativa simplicidad y consumo mínimo de electricidad aumenta drásticamente la eficiencia y rentabilidad de la producción.

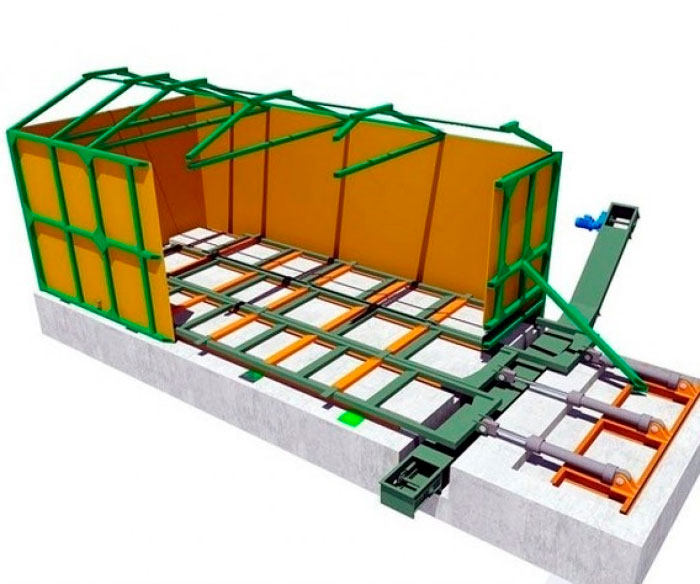

Los separadores de tornillo son particularmente interesantes para resolver el problema de los excrementos de pollo producidos en pisos de jaulas. El excremento es una masa tipo pasta con un contenido de humedad inicial de aproximadamente 90-95%. El pienso se proporciona a las ponedoras en forma finamente molida, por lo que la eficacia de las rejillas del separador se acerca a cero. Con tal material crudo, el separador no separa las fases sólida y líquida en un sentido completo sino que solo separa parcialmente el residuo sólido. La alimentación de la pasta por dosificación normal es imposible, por lo que se diluye y exprime, lo que al usar agua externa solo aumenta el volumen de desechos. Para procesar el estiércol en jaulas, es necesario organizar un mezclador donde se introduce el estiércol y el filtrado para volver a introducir la mezcla en el separador. El tanque del mezclador debe estar equipado con un interruptor de flotador para la eliminación periódica de la fase líquida y así evitar desbordamientos.

Así, la sección de separación recibe estiércol y dentro de la sección, la parte líquida con 90-93% de humedad circula circularmente, resultando en estiércol exprimido y exceso de líquido a la salida. La práctica es que al pasar por el separador, el contenido de humedad del material líquido crudo aumenta solo un 2-3%. La tabla presenta cálculos para procesar 10 toneladas de estiércol por hora.

| Masa, t. | Humedad, % | Residuo seco, toneladas | Agua, toneladas | |

|---|---|---|---|---|

| En la entrada del separador | 65.00 | 90.00 | 6.50 | 58.50 |

| Estiércol exprimido | 6.52 | 72.00 | 1.83 | 4.69 |

| Parte líquida | 58.48 | 92.01 | 4.67 | 53.81 |

| Alimentación de Estiércol Fresco | 10.00 | 80.00 | 2.00 | 8.00 |

| Mezcla de Parte Líquida | 55.00 | 92.01 | 4.40 | 50.60 |

| Exceso Líquido | 3.48 | 92.01 | 0.28 | 3.20 |

Teniendo en cuenta que al trabajar con estiércol la tasa de alimentación óptima por separador es de unos 10 metros cúbicos (2,640 galones) por hora, sería necesario instalar de 7 a 8 unidades en fila, no solo de 1 a 2 como se pensaba inicialmente según las características. Para este montaje será necesario un mezclador, bomba y sistema de distribución considerablemente más grandes. Un cálculo simple muestra que el circuito maneja 6.5 veces el volumen de desechos en comparación con la cantidad de estiércol que llega de las jaulas. El residuo seco resulta en 1.83 toneladas (4,040 libras) en el pastel, del cual se producirán finalmente unas 2 toneladas (4,410 libras) de pellets.

En proyectos realizados, incluso estos costes operativos e inversiones sustancialmente aumentados finalmente justifican las inversiones, pero solo después de 3-4 años. Un riesgo aparte es la presencia de grava en el estiércol, que lleva a un desgaste y daño rápido del tamiz. Aunque el uso de tornillos compuestos reduce costos y estrés en la malla, no resuelve completamente el problema. Es posible evitar por completo la entrada de partículas abrasivas grandes en el estiércol bajo dos condiciones: ausencia de grava en la dieta del ave y pisos y estructuras de concreto de calidad excepcional en todo el sitio tecnológico, desde el suministro de alimento hasta el tanque de mezcla.

Una forma de aumentar la eficiencia del prensado es agregar hierba molida de tamaño medio a la dieta como suplemento vitamínico. Las fibras ayudan a retener y descargar pequeñas partículas del tamiz en el residuo sólido, aunque los alimentos más gruesos pueden disminuir la digestibilidad del pienso compuesto, reduciendo los indicadores de eficacia en la producción de carne y huevos.

Filtro Prensa

Un dispositivo mucho más eficiente para separar el residuo seco fino del estiércol diluido, sapropel y materias primas similares es el filtro prensa. Este dispositivo ha experimentado un largo camino de mejoras y modificaciones desde la operación manual hasta la funcionalidad semiautomática con áreas de filtro calculadas en decenas o incluso cientos de metros cuadrados (o pies).

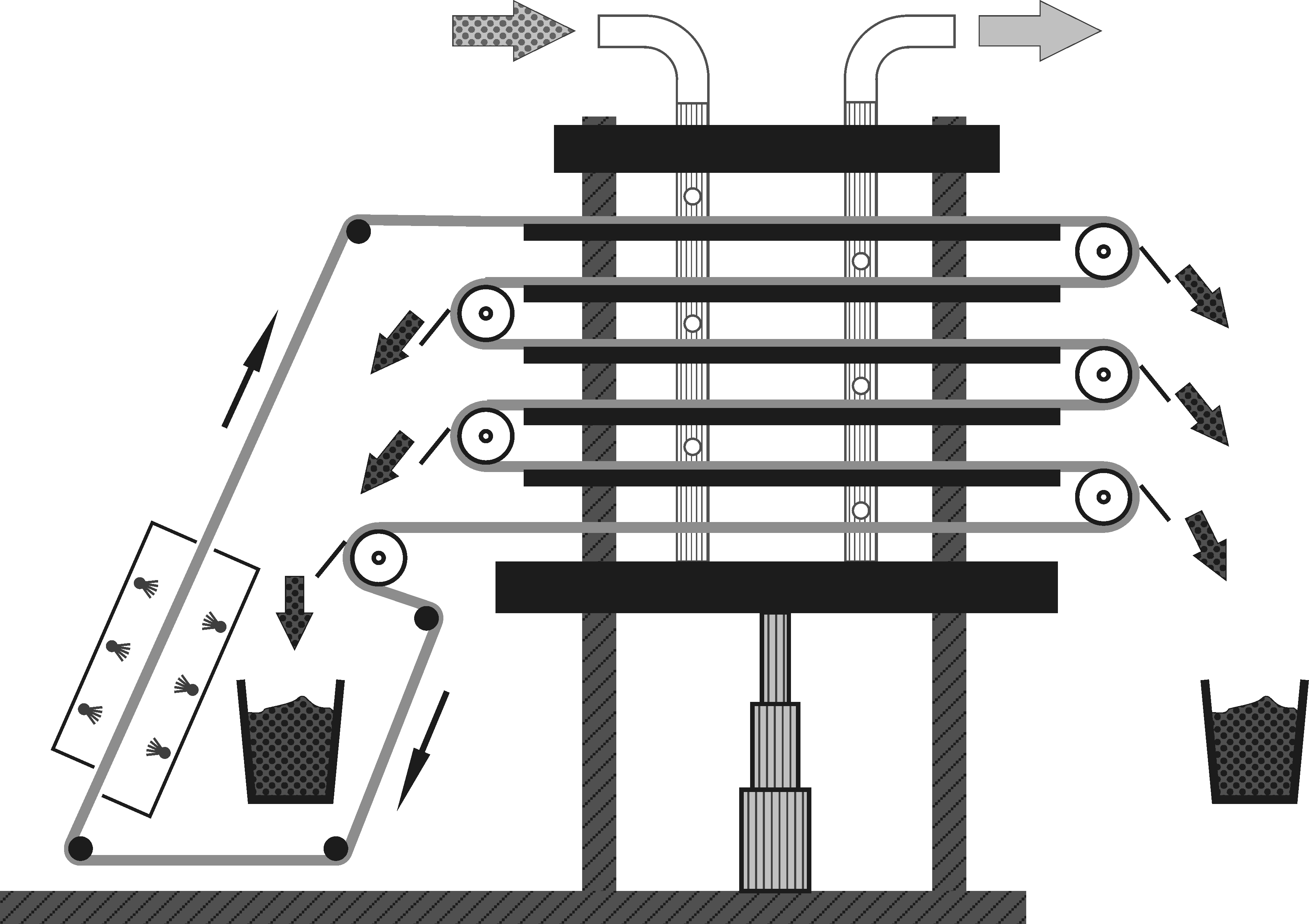

La construcción de todos los filtros prensa incluye dos placas y un conjunto de marcos que se mueven sobre varillas guía. En el estado cerrado, la filtración ocurre bajo alta presión en el filtro de tela sujetado entre los marcos. Después de la apertura, la capa de partículas se raspa con cuchillas especiales montadas frente a los rodillos que estiran la tela. El colector de suministro tiene agujeros alineados con los marcos cuando está cerrado. A veces se utilizan diafragmas en estas configuraciones, donde el agua se bombea bajo alta presión para exprimir literalmente el residuo sobre el filtro. El paño de bucle sin fin, pasando secuencialmente a través de varios pequeños marcos, ingresa a la cámara de regeneración donde se limpia a fondo con cepillos utilizando una solución de lavado y se seca con aire comprimido.

La construcción de todos los filtros prensa incluye dos placas y un conjunto de marcos que se mueven sobre varillas guía. En el estado cerrado, la filtración ocurre bajo alta presión en el filtro de tela sujetado entre los marcos. Después de la apertura, la capa de partículas se raspa con cuchillas especiales montadas frente a los rodillos que estiran la tela. El colector de suministro tiene agujeros alineados con los marcos cuando está cerrado. A veces se utilizan diafragmas en estas configuraciones, donde el agua se bombea bajo alta presión para exprimir literalmente el residuo sobre el filtro. El paño de bucle sin fin, pasando secuencialmente a través de varios pequeños marcos, ingresa a la cámara de regeneración donde se limpia a fondo con cepillos utilizando una solución de lavado y se seca con aire comprimido.

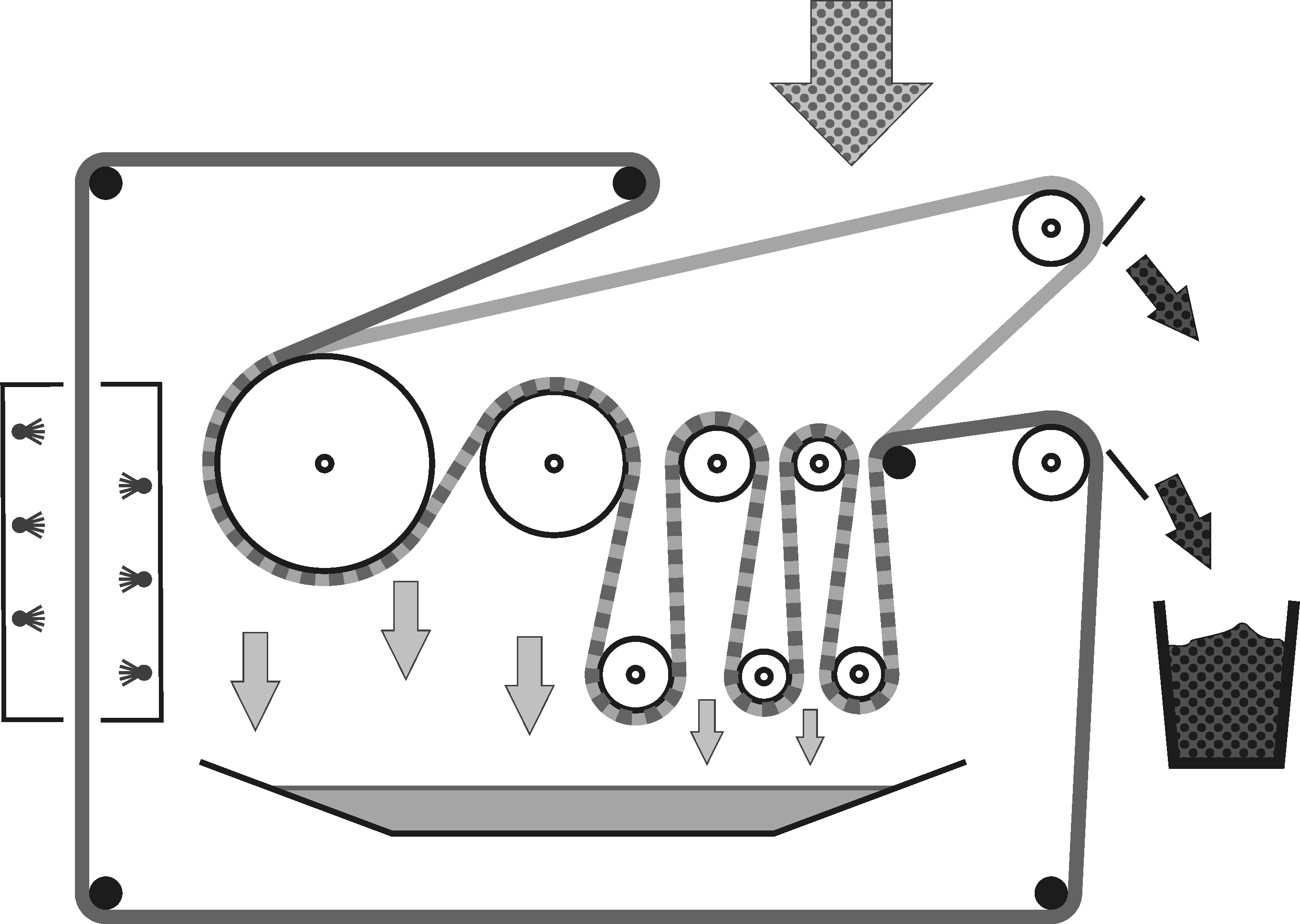

Existen filtros prensa de funcionamiento continuo donde un material crudo pastoso es atrapado entre dos telas y exprimido al envolverlo sobre varios rodillos en un estado de tensión. El primer rodillo es generalmente el de mayor diámetro para exprimir suavemente y con cuidado la mayor parte del líquido. Los siguientes 2-5 rodillos tienen diámetros progresivamente decrecientes, lo cual, con la tensión estable de la tela, aumenta la presión específica debido a la disminución del área de impacto. La eliminación de las fases sólidas de la tela y la regeneración ocurre de manera similar a un filtro prensa de placas.

Existen filtros prensa de funcionamiento continuo donde un material crudo pastoso es atrapado entre dos telas y exprimido al envolverlo sobre varios rodillos en un estado de tensión. El primer rodillo es generalmente el de mayor diámetro para exprimir suavemente y con cuidado la mayor parte del líquido. Los siguientes 2-5 rodillos tienen diámetros progresivamente decrecientes, lo cual, con la tensión estable de la tela, aumenta la presión específica debido a la disminución del área de impacto. La eliminación de las fases sólidas de la tela y la regeneración ocurre de manera similar a un filtro prensa de placas.

Prensa de Rodillos

El contenido total de humedad de la madera se divide en humedad ligada y capilar. La humedad ligada se absorbe en las paredes celulares y causa el hinchamiento de la madera. La humedad capilar se encuentra en las células vivas y en los capilares que quedan de ellas en estado libre, atrayendo agua hacia arriba en la copa del árbol. El contenido de humedad ligada para la mayoría de las especies de madera suele estar alrededor del 30%, y el resto teóricamente se puede exprimir como una esponja creando suficiente presión. Este problema es especialmente relevante al procesar desechos de producciones donde el proceso tecnológico incluye el vaporizado de la madera o el almacenamiento de troncos bajo rociadores de agua. Por ejemplo, en la producción de chapa, el contenido de humedad de los desechos puede alcanzar el 70-80%, lo que significa que la madera está literalmente saturada como una esponja.

El contenido total de humedad de la madera se divide en humedad ligada y capilar. La humedad ligada se absorbe en las paredes celulares y causa el hinchamiento de la madera. La humedad capilar se encuentra en las células vivas y en los capilares que quedan de ellas en estado libre, atrayendo agua hacia arriba en la copa del árbol. El contenido de humedad ligada para la mayoría de las especies de madera suele estar alrededor del 30%, y el resto teóricamente se puede exprimir como una esponja creando suficiente presión. Este problema es especialmente relevante al procesar desechos de producciones donde el proceso tecnológico incluye el vaporizado de la madera o el almacenamiento de troncos bajo rociadores de agua. Por ejemplo, en la producción de chapa, el contenido de humedad de los desechos puede alcanzar el 70-80%, lo que significa que la madera está literalmente saturada como una esponja.

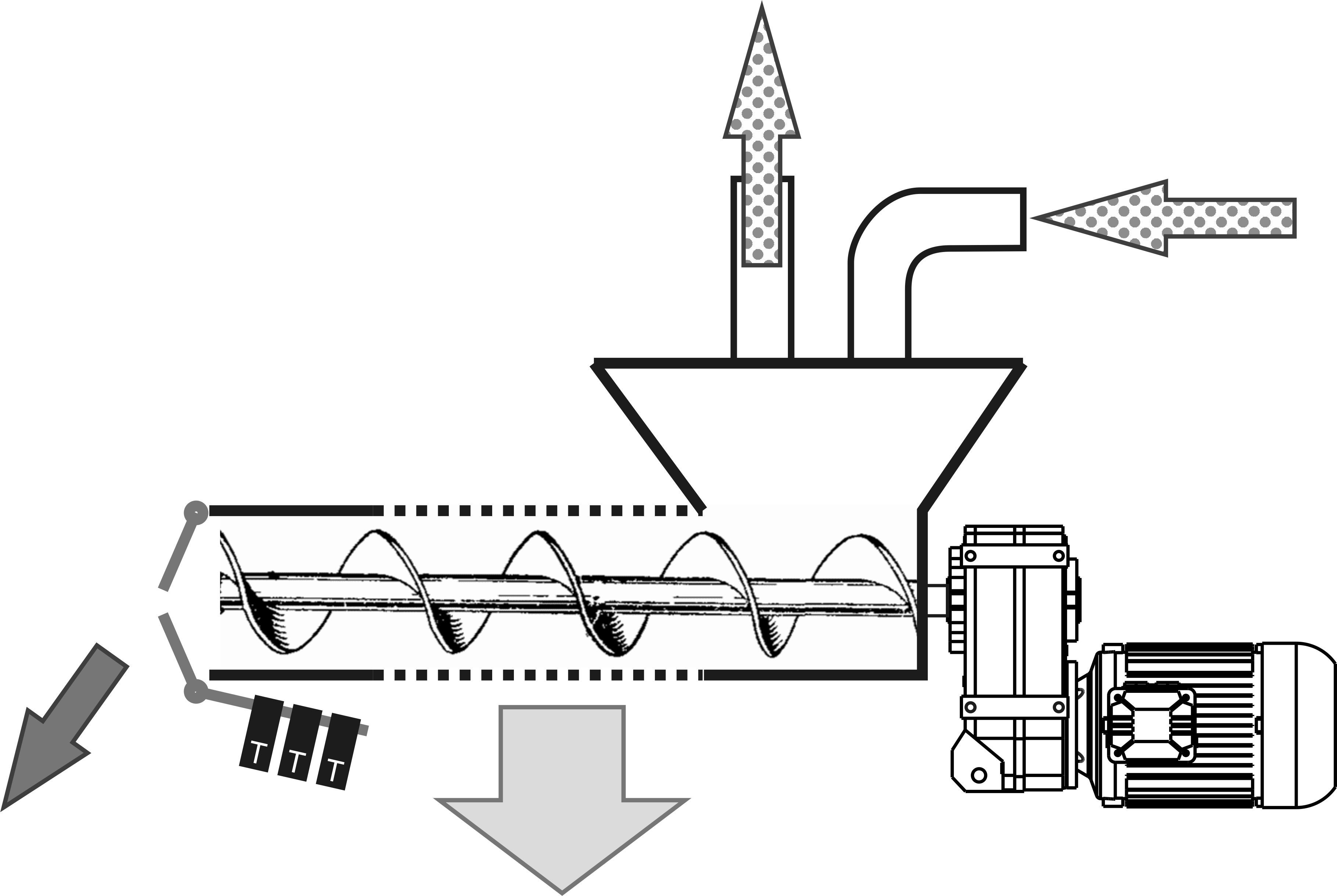

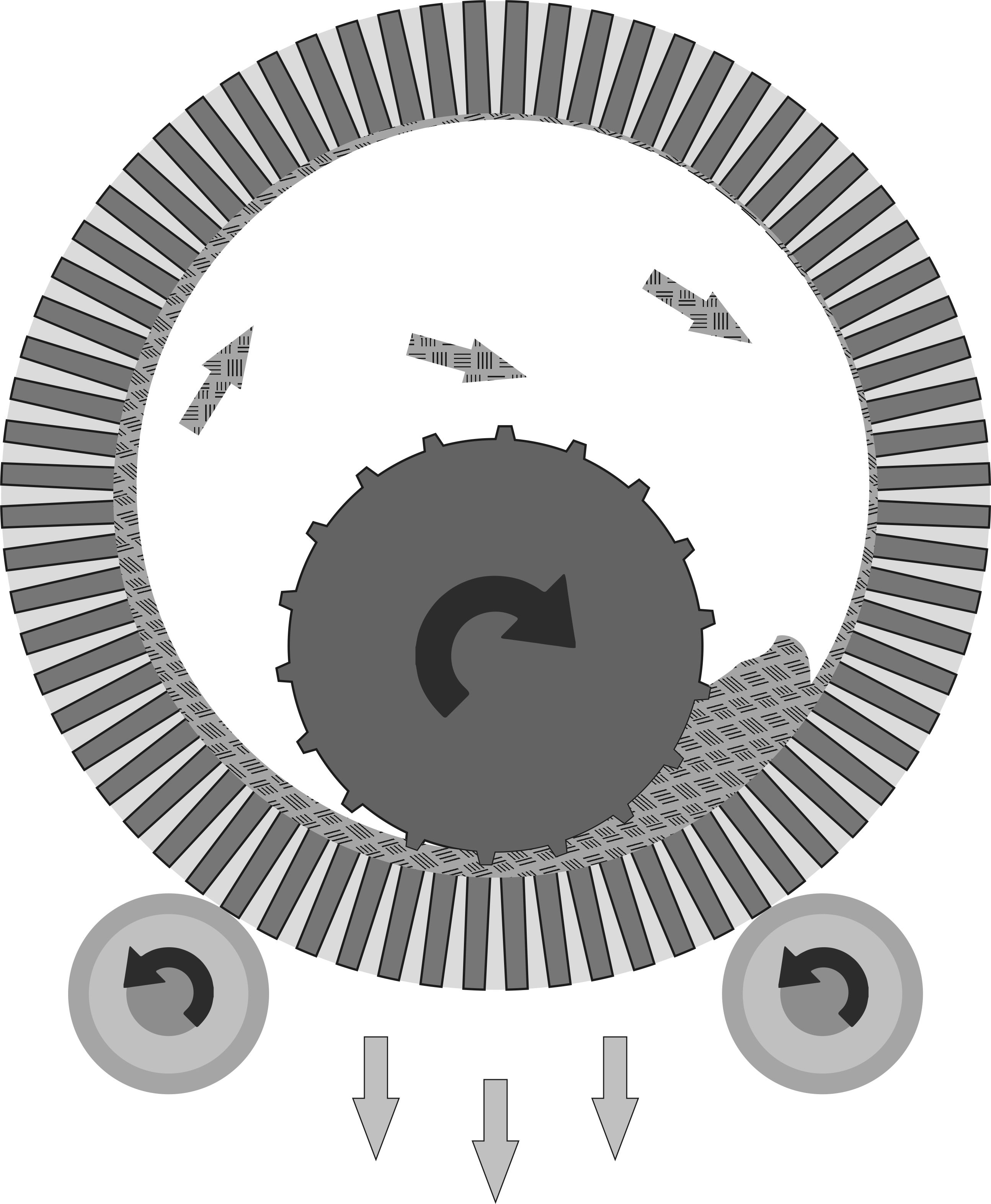

Se utiliza una prensa de rodillos para exprimir la madera "verde" fresca. Los principales partes de trabajo son un tamiz cilíndrico de paredes gruesas y un eje con muescas, colocados en un ángulo de 10-15° respecto al horizonte. El ángulo se elige de manera que al descender las astillas se compriman 8-10 veces. El tamiz está hecho de varios aros conectados en los extremos. Los orificios suelen ser cónicos para evitar obstrucciones con fibras. El eje tiene muescas en forma de dientes bastante espaciados, que aseguran una captura medida del material crudo y una distribución en capas uniformes. El tapete de astillas trituradas actúa como material de filtrado, por lo que las pérdidas por el lavado del aserrín son mínimas. El líquido exprimido después de la filtración se reutiliza generalmente en baños de cocción o para rociar en el intercambio de materia prima.

El exprimido puede reducir el contenido de humedad al 40-45%, y cada tonelada de líquido exprimido consume solo alrededor de 40 kWh de electricidad, aproximadamente 15 veces menos de la energía térmica requerida para la evaporación. Estos dispositivos no solo aumentan significativamente la productividad del secado con un menor consumo de energía, sino que también se utilizan a menudo en la preparación de astillas para plantas de energía de biocombustibles.