Para la lubricación de los rodamientos en los rodillos, se utiliza predominantemente una grasa consistente con un consumo continuo y extrusión de exceso en la materia prima. Esto requiere el uso de composiciones a base de vaselina médica para la producción de alimentos compuestos. Para el biocombustible, el objetivo es seleccionar el lubricante más barato que proteja al máximo contra el desgaste. Debido a la constante evaporación y fuga del lubricante, los aditivos en polvo son altamente indeseables, ya que las partículas se acumulan dentro del rodillo, cambiando rápidamente las propiedades del lubricante y conduciendo a un desgaste rápido. Los experimentos con la adición de grafito, sulfuro de molibdeno, y varios tipos de arcilla pueden mostrar inicialmente una reducción en las temperaturas de los rodillos durante las primeras horas y días, pero más tarde resultan en reparaciones costosas. El campeón en la reducción de la fricción y protección de rodamientos contra la erosión por hidrógeno es el politetrafluoroetileno, o simplemente teflón. Los lubricantes a base de teflón muestran resultados fenomenales, pero no se pueden utilizar para biocombustibles. Incluso una pequeña cantidad de compuestos orgánicos de flúor o cloro en el combustible lleva a la liberación de dioxinas altamente tóxicas durante la combustión, lo que anula completamente la idea del biocombustible como una fuente de energía limpia.

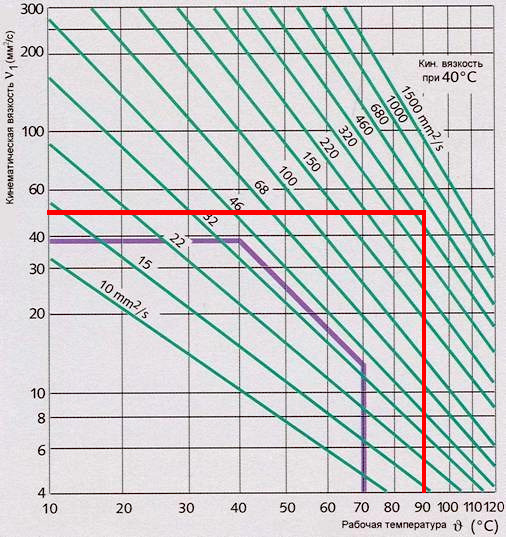

Aunque la grasa consistente parece más espesa, desde un punto de vista tecnológico, sus propiedades lubricantes están determinadas principalmente por el aceite base. Se determinan principalmente la velocidad lineal de los cuerpos rodantes, la temperatura de funcionamiento y la carga del rodamiento. Para una velocidad relativamente baja en los rodillos y una carga cercana al máximo, se requiere una viscosidad del aceite de al menos 50 cSt a una temperatura de funcionamiento de 90°C (194°F). Según el diagrama, la viscosidad del aceite base debería ser de 460 o 680 cSt. Si la especificación de la grasa indica valores más bajos, a pesar de toda la mercadotecnia en etiquetas y publicidad, la grasa no funcionará de manera efectiva.

Aunque la grasa consistente parece más espesa, desde un punto de vista tecnológico, sus propiedades lubricantes están determinadas principalmente por el aceite base. Se determinan principalmente la velocidad lineal de los cuerpos rodantes, la temperatura de funcionamiento y la carga del rodamiento. Para una velocidad relativamente baja en los rodillos y una carga cercana al máximo, se requiere una viscosidad del aceite de al menos 50 cSt a una temperatura de funcionamiento de 90°C (194°F). Según el diagrama, la viscosidad del aceite base debería ser de 460 o 680 cSt. Si la especificación de la grasa indica valores más bajos, a pesar de toda la mercadotecnia en etiquetas y publicidad, la grasa no funcionará de manera efectiva.

A menudo, se cita la temperatura del punto de goteo como una de las principales propiedades tecnológicas de un lubricante. Se considera la temperatura máxima a la que el lubricante retiene pegajosidad y, por lo tanto, previene el desgaste. Esto es en parte cierto principalmente para altas velocidades de rotación bajo cargas medias o bajas. Los espesantes y varios aditivos realmente estabilizan la capa de lubricante en las superficies y la distribuyen uniformemente durante la rotación. Sin embargo, bajo cargas críticas, el tamaño de las moléculas de lubricante y su capacidad para formar una película ininterrumpida en el punto de contacto juegan un papel principal. Aquí, el indicador más correlativo es, de hecho, la viscosidad del aceite base.

El aceite mineral contiene moléculas relativamente grandes y a menudo ramificadas que evitan el contacto de las superficies. La consecuencia de esta estructura es la principal desventaja, que son los cambios excesivos en la viscosidad dependiendo de la temperatura. Cuanto más grandes son las moléculas y mayor es la viscosidad base, más fuerte es esta dependencia, como se ve en las diferentes pendientes en un diagrama que corresponden a diferentes indicadores. El deseo de obtener lo mejor por poco costo suele llevar a experimentos con lubricantes a base de aceites sintéticos, pero sus propiedades son marcadamente diferentes. La viscosidad de los aceites sintéticos está determinada principalmente por la longitud de las cadenas en las moléculas, que son casi no ramificadas y por lo tanto tienen un espesor muy reducido. Esto significa que, a pesar de tener las mismas e incluso mejores propiedades como la viscosidad base, la temperatura de punto de goteo, la resistencia al lavado y la oxidación, el aceite sintético es completamente inapropiado para su uso en rodillos. Un intento de usar dicho aceite bajo cargas críticas resulta en un patrón de desgaste que se asemeja a haber usado agua en lugar de lubricante. Por supuesto, existen aceites artificialmente creados con moléculas grandes y ramificadas, pero su producción es incluso más costosa que los lubricantes basados en poliéster o poliglicol.

Hay muchas formas de "falsificación" condicional de lubricante, que son utilizadas por muchos fabricantes de forma regular. El aceite base puede ser demasiado espeso y se diluye con fracciones ligeras. La mezcla deja de funcionar adecuadamente, ya que la ruptura de la película en el punto de contacto se desplaza bruscamente hacia las propiedades del diluyente. En principio, el lubricante puede incluso funcionar normalmente durante un tiempo gracias a la adición de emulsionantes y estabilizadores, pero incluso un ligero cambio en la composición debido a la acumulación de partículas de desgaste altera drásticamente las propiedades tribológicas. También es popular la adición de aerosil para aumentar la temperatura del punto de goteo. Este aditivo efectivamente reduce drásticamente el desgaste en una máquina de cuatro bolas y afecta positivamente el índice de desgaste. De hecho, es una arena muy fina, que después de un breve uso comienza a aglomerarse en partículas más grandes, causando un desgaste en avalancha.

Un escenario similar ocurre con los aceites base sintéticos, cuyas propiedades son mejores en comparación con los aceites minerales, pero sus mejores cualidades emergen bajo cargas elevadas a corto plazo o cargas bajas prolongadas, permitiéndoles manejar bien los momentos de pico. Sin embargo, si la carga constante en un rodamiento supera el 15-20 por ciento, el aceite mineral se vuelve indispensable, ya que la carga de ruptura de su película en el punto de contacto es generalmente de 3-5 veces mayor que la de los aceites poliglicólicos con características similares.

Los cojinetes de las trituradoras de martillos operan a 1500 o 3000 revoluciones por minuto, experimentan cargas de choque, y su temperatura estabilizada alcanza los 70-80°C (158-176°F). Un error común es intentar lubricar con la misma composición utilizada para los rodillos del peletizador. La alta viscosidad previene eficazmente el agarrotamiento, pero debido a las altas RPM, el lubricante se sobrecalienta dentro de unos minutos hasta el punto de ignición. Por lo tanto, incluso con una carga del 30 por ciento del nominal para estos cojinetes a alta velocidad de rotación, una viscosidad de 15-20 cSt es suficiente, lo cual corresponde a una viscosidad del aceite base de 100 cSt según el diagrama.

El sello móvil en los rodillos para aplicar grasa existe en dos tipos: un sello de fluorocaucho con un resorte o un sello laberíntico con un anillo de teflón o de bronce. A veces estos tipos se combinan. Los sellos deben ser resistentes a altas temperaturas. Considerando que en la mayoría de los peletizadores durante el procesamiento de la madera, el calentamiento hasta 120-130°C (248-266°F) es común, el fluorocaucho es la única opción para el material del sello. Cuando se granula alimento para animales, puede ser justificable ahorrar costos al usar caucho nitrilo butadieno (NBR), que se vuelve quebradizo y pierde propiedades de sellado a 120°C (248°F). La tentación de instalar sellos de poliuretano se enfrenta a la imposibilidad de uso en presencia de ácidos, que se liberan en cantidades significativas durante la granulación de la madera. Si el eje del rodillo carece de un canal especial para eliminar el exceso de grasa y se expulsa a través del sello, puede ser justificado instalar el sello con el resorte hacia afuera. Esto evita que el labio del sello se voltee o se rompa debido a una presión excesiva en la cavidad del rodamiento. Dicha instalación es posible solo con un resorte de acero inoxidable, lo cual, como resulta, no es exótico.

Un sello laberíntico puede llevar a un consumo excesivo de grasa, especialmente cuando la bomba se activa automáticamente al superar la temperatura de los rodillos del peletizador. El operador, en lugar de ajustar los rodamientos, simplemente rellena la estación de lubricación más frecuentemente. La construcción más sencilla implica usar una tapa con una ranura, donde se instala un anillo de teflón o bronce con un corte. El anillo encaja firmemente en el borde de la camisa, asegurando su fijación y rotación en la ranura de la tapa. Los anillos utilizados a menudo son estándar de compresores de pistón sin aceite. Este tipo de sello principalmente previene que el material en bruto entre en los rodamientos, pero apenas retiene la grasa expulsada por fuerzas centrífugas.

Para la granulación de harina de madera, grafito y otras materias primas de partículas finas, los métodos de sellado se combinan, haciendo el laberinto de múltiples etapas. A veces queda un espacio entre la tapa del rodillo y el sello, donde se coloca una arandela de fieltro suave. Esto previene el movimiento libre de exceso de grasa y polvo, proporcionando protección adicional para el sello.

La lubricación con aceite líquido en circulación a través de los rodillos, con limpieza y enfriamiento, es el método más complejo, dadas sus claras ventajas, especialmente en grandes peletizadores con una potencia de 250 kW (335 HP) o más. Este tipo de sistema crea las mejores condiciones de trabajo para los rodamientos, maximizando su vida útil y permitiendo aumentar la productividad. El hecho es que el calentamiento del material en bruto durante la compresión por los dientes de la camisa es a menudo excesivo, y el sobrecalentamiento limita la velocidad máxima de la matriz. Si parte del calor se retira lavando dentro de los rodillos con aceite enfriado y filtrado, permite aumentar la producción en un 15-20% solo aumentando la velocidad de rotación. Mientras tanto, el consumo específico de energía por tonelada de producto aumenta insignificativamente, ya que el aumento del consumo de energía por parte del peletizador se compensa con costos específicos reducidos en la mayoría de las otras unidades de la línea de granulación.

Un método algo exótico pero bastante efectivo es la lubricación líquida de los rodillos por presión de cabeza desde un tanque. Se instalan sellos y el aceite líquido se introduce directamente en los canales de los ejes excéntricos con presión mínima. El tanque de aceite se encuentra aproximadamente 1 metro (3 pies) sobre la unidad de prensado, y se integra una cámara de goteo en el tubo para control de flujo. A medida que el flujo aumenta, el operador verifica el estado de los rodamientos y los sellos. Este sistema permite el uso de aceite mineral bastante barato e incluso aceite usado purificado bajo cargas bajas.