Como se ha mostrado anteriormente, el material prima se calienta a 80-90°C (176-194°F) al ser presionado a través de la matriz, utilizando una cantidad significativa de calor para el calentamiento. Por lo tanto, para enfriar una tonelada de pellets de 85°C (185°F) a 35°C (95°F), es necesario retirar 1.5 (kJ/kg) x 50 (°C) x 1000 (kg) / 3600 (seg) = 20 kW de calor. En realidad, se elimina más calor debido a la evaporación del exceso de humedad. La unión de partículas ocurre con una cantidad garantizada y suficiente de humedad, lo que significa que siempre hay un ligero exceso de humedad al salir del peletizador. Los pellets recién obtenidos liberan el exceso de humedad al flujo de aire y ganan resistencia a medida que se enfrían. Las pequeñas grietas suelen volverse apenas perceptibles después del enfriador. Una refrigeración insuficiente provoca que la capa superior de pellets, de aproximadamente 10-15 cm (4-6 pulgadas) de grosor, en una bolsa a granel, se convierta de nuevo en aserrín, perdiendo así la capacidad de vender el producto a un precio aceptable.

Para enfriar suficientemente los pellets, es necesario pasar de 1200 a 2000 metros cúbicos (42,377 a 70,630 pies cúbicos) de aire por tonelada de producto, dependiendo de la temperatura del aire ambiente y de las características de diseño del enfriador de pellets. El segundo parámetro importante es el tiempo de retención en el flujo de enfriamiento, que dependiendo de cómo se organice la interacción del aire con el producto, debe ser de al menos 15-20 minutos. Un flujo de aire más activo con menos tiempo de retención puede provocar pequeñas grietas en la superficie de los pellets debido a un choque térmico y reducir el indicador de resistencia dinámica durante las pruebas de calidad en el laboratorio. Las innovaciones en el diseño de enfriadores se centran precisamente en cumplir con estas condiciones. Una cantidad insuficiente de aire se determina por el aumento de la temperatura en los conductos. Cuando la temperatura supera los 55°C (131°F), la humedad se condensa en las paredes de los tubos, formando gradualmente grumos de polvo hasta bloquear completamente el paso del aire. Este escenario negativo se acelera si la velocidad de transporte neumático es significativamente menor que el valor óptimo para la sección de tubo instalada.

Para empujar la cantidad necesaria de aire, se debe utilizar un ventilador capaz de crear suficiente vacío o presión, igual o mayor que la resistencia total de la capa de pellets, los conductos con codos, el ciclón y otros elementos. Al estimar aproximadamente el trayecto del aire con una velocidad suficiente para el transporte neumático de 15-20 m/s (49-66 ft/s), se asume que la resistencia de un codo de 90° es de 150-200 Pa, el ciclón alrededor de 600 Pa, y un conducto de 10-20 metros (33-66 pies) alrededor de 150-300 Pa. Incluso con un enfriador vacío y un paso "libre" del flujo utilizando solo tres curvas de tubo, la pérdida total de presión puede alcanzar 1500 kPa, lo cual ya supera los valores de la mayoría de los modelos de ventiladores de baja presión como el VR 80-75. Es posible forzar esos ventiladores a 2500 Pa aumentando el diámetro de la rueda en un 10% y instalando un motor 1.5 veces más potente, pero la exclusividad siempre es más costosa, y las cuchillas inclinadas se cubren rápidamente de polvo y los rodamientos se dañan debido al desequilibrio.

Los ventiladores de polvo VCP 7-40 tienen una curva más gradual en la relación entre presión y rendimiento, lo que les permite mantener altos niveles de vacío en un amplio rango de capacidades. Sus parámetros de vacío y rendimiento se ajustan solamente mediante la velocidad de rotación, sin cambiar el diseño de las palas y del carcasa. El rango de operación de 2.5-3.5 kPa (0.36-0.51 psi) está incorporado en el diseño. Estas características ayudan a evitar dos extremos. Uno es tener demasiados chips y polvo en los pellets. La reserva creada por un vacío del 30-50% permite mantener el flujo de aire necesario, incluso cuando la porosidad del material disminuye, resultando en pellets completamente comerciables después del tamizado. El otro extremo es demasiado flujo de aire, lo que causa puntos de lecho fluidizado y que los chips sean arrojados a secciones adyacentes de la capa. Esto resulta en estancamiento del enfriador y humedecimiento de la masa, con las gránulos siendo trasladadas al sistema de aspiración. Ambos fenómenos reducen la producción de la planta y la calidad del producto. Así, un ventilador de polvo proporciona un tiro de aire constante a alta resistencia, pero no puede acelerar el flujo más allá de los límites permitidos a baja resistencia.

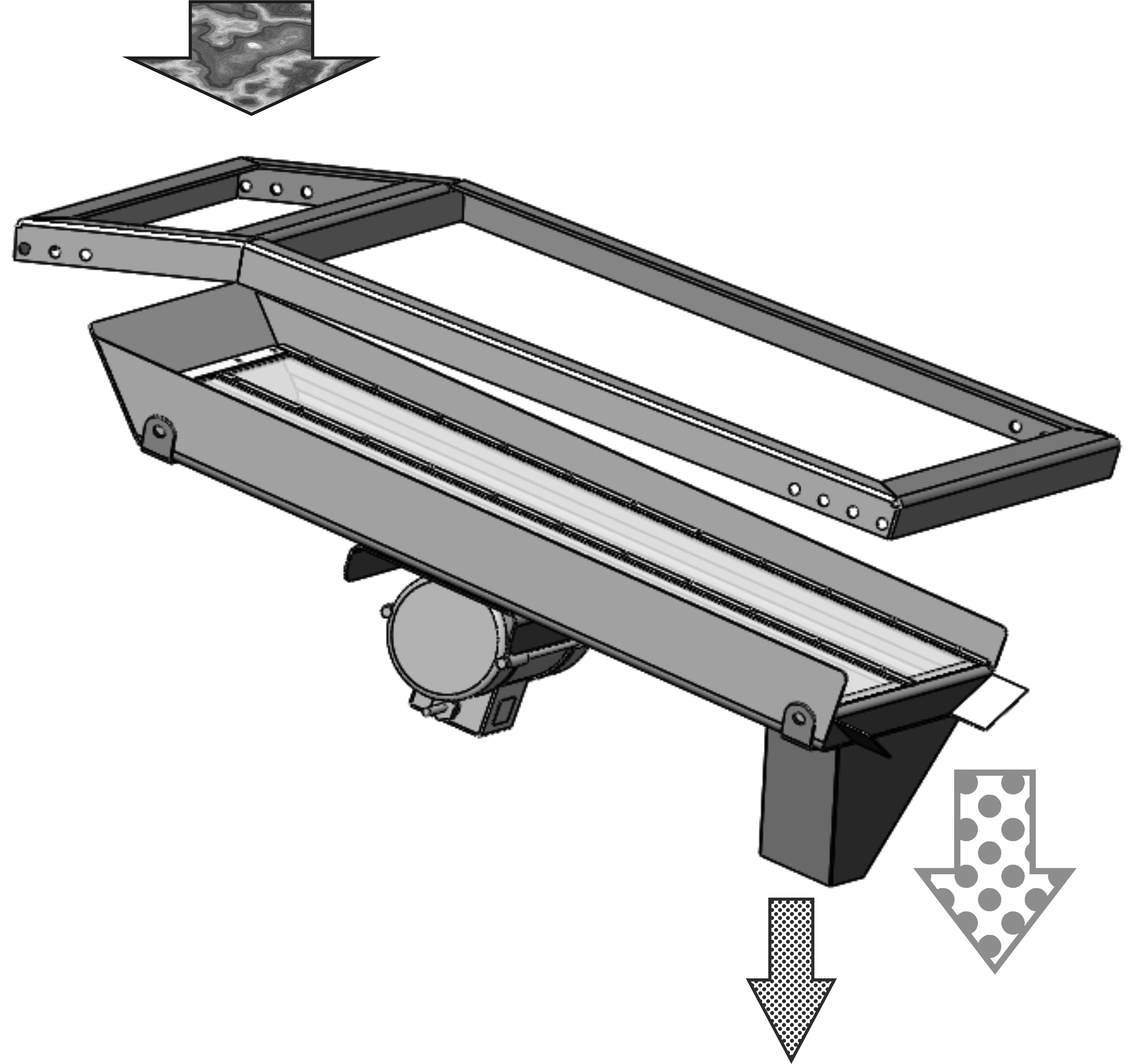

Un tiempo de retención de 20 minutos en el flujo de aire determina el volumen de trabajo del enfriador, que debe ser al menos un tercio de la producción horaria de pellets. Dado que la densidad a granel de los pellets de madera de calidad es de 650-680 kg/m3 (40.6-42.5 lb/ft3), se requiere al menos 0.5 m3 (17.7 ft3) de volumen de trabajo del enfriador por cada tonelada de producción horaria. El volumen “de trabajo” es la porción de pellets directamente atravesada por el aire, excluyendo el volumen del producto en conductos, tolvas y búnkeres sobre la zona de enfriamiento.

Una capa de pellets de madera de 1 metro (3.3 pies) de espesor provoca una caída de presión del aire de 0.7-1.5 kPa (0.1-0.22 psi) a una velocidad promedio del aire de aproximadamente 0.3 m/s (1 ft/s) a través de la pila. La amplia gama se debe a la variación en la longitud de los pellets, alcanzando el límite superior con una longitud “tableta” de 5-7 mm (0.2-0.3 pulgadas) y el límite inferior con una longitud promedio de pellet de 30 mm (1.2 pulgadas). Asumiendo un enfriador para 1 tonelada por hora como un contenedor de fondo poroso con dimensiones de 1x1 metro (3.3x3.3 pies) a una capa de medio metro (1.6 pies), la resistencia puede alcanzar los 750 Pa, lo que combinado con otras resistencias del sistema de 1.5 kPa (0.22 psi) se acerca al valor nominal del ventilador. Por lo tanto, se debe abandonar el diseño compacto, reduciendo la capa a 0.2-0.3 metros (0.7-1 pies).

Usar un ventilador de presión media para empujar aire a través de una columna vertical de pellets de varios metros de altura (7-10 pies) es teóricamente posible, pero da como resultado un enfriamiento desigual, formación de lecho fluidizado y, lo peor de todo, humedecimiento local de los pellets terminados. Organizar el funcionamiento continuo del enfriador con un lecho fluidizado es más complejo y podría justificarse energéticamente en industrias como la alimentaria, donde los pellets son 3-5 veces más caros que los de madera. Pero, ¿por qué complicar las cosas cuando todo se ensambla de manera simple y económica con equipos populares?