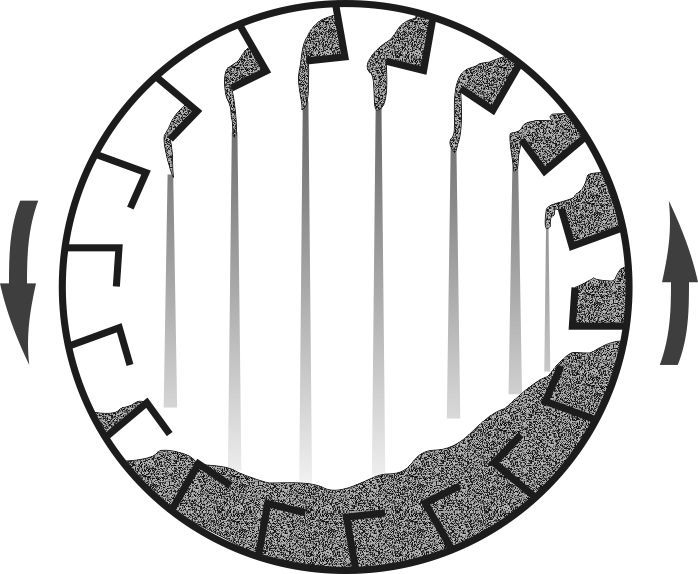

Aunque el proceso de pirólisis de la biomasa se asocia frecuentemente con sistemas de hornos o producciones químicas separadas, comparte una característica común con el proceso de secado: se utiliza calor para eliminar productos de descomposición en forma de vapor y diversos gases combustibles de materias primas sólidas. Un ejemplo sencillo es el procesamiento en dos etapas de la materia prima en tambores secadores rotativos. En la primera etapa, el secado se realiza hasta un contenido de humedad de 3-5% con un flujo alto de agente térmico, luego la materia prima pasa al segundo tambor rotativo donde el flujo de agente térmico es 3-5 veces menor, pero su temperatura es significativamente más alta. El material se calienta rápidamente de 70°C (158°F) a 160-200°C (320-392°F), y luego la pirólisis se torna exotérmica y en un tambor bien aislado, el proceso continúa por sí mismo. Con un flujo bajo sobre el material, el diseño del tambor recuerda a un tornillo invertido, donde los estantes dispuestos en espiral ayudan a mover el material hacia afuera. El gas producido por la pirólisis se dirige parcialmente a un generador de calor separado para crear el calentamiento primario, mientras que el resto va al generador de calor del primer secador o simplemente se quema en una antorcha separadamente dispuesta para este fin.

La pirólisis de la madera suele avanzar a una velocidad de 1mm por minuto con calentamiento activo de la superficie por llama, es decir, para una pieza de madera de 50mm (2 pulgadas) de grosor, se requiere aproximadamente media hora para convertirse completamente en carbón, cuando el frente del proceso alcanza el medio desde ambos lados. Este método es inadecuado para tambores rotativos, de modo que el agente térmico usualmente no supera 800°C (1472°F) y la pirólisis ocurre notablemente más lento dado el tiempo requerido para el precalentamiento. Además, al disminuir el tamaño de las partículas, la conductividad térmica de la materia prima disminuye significativamente, por lo que triturar astillas hasta aserrín para pirólisis no es aconsejable, ya que el tiempo de procesamiento no cambia mucho y depende más de la configuración de las boquillas y la actividad de mezcla. Por el contrario, para un proceso de pirólisis estable, generalmente se densifica el aserrín en pellets con un diámetro de 14-20mm (0.55-0.79 pulgadas). Compactar la materia prima de madera aumenta la conductividad térmica, acelerando el proceso de calentamiento y pirólisis. En general, la pirólisis de material suelto toma entre 10 y 30 minutos, y el producto pierde aproximadamente tres veces su masa.

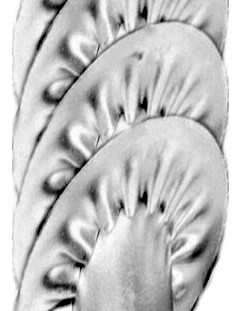

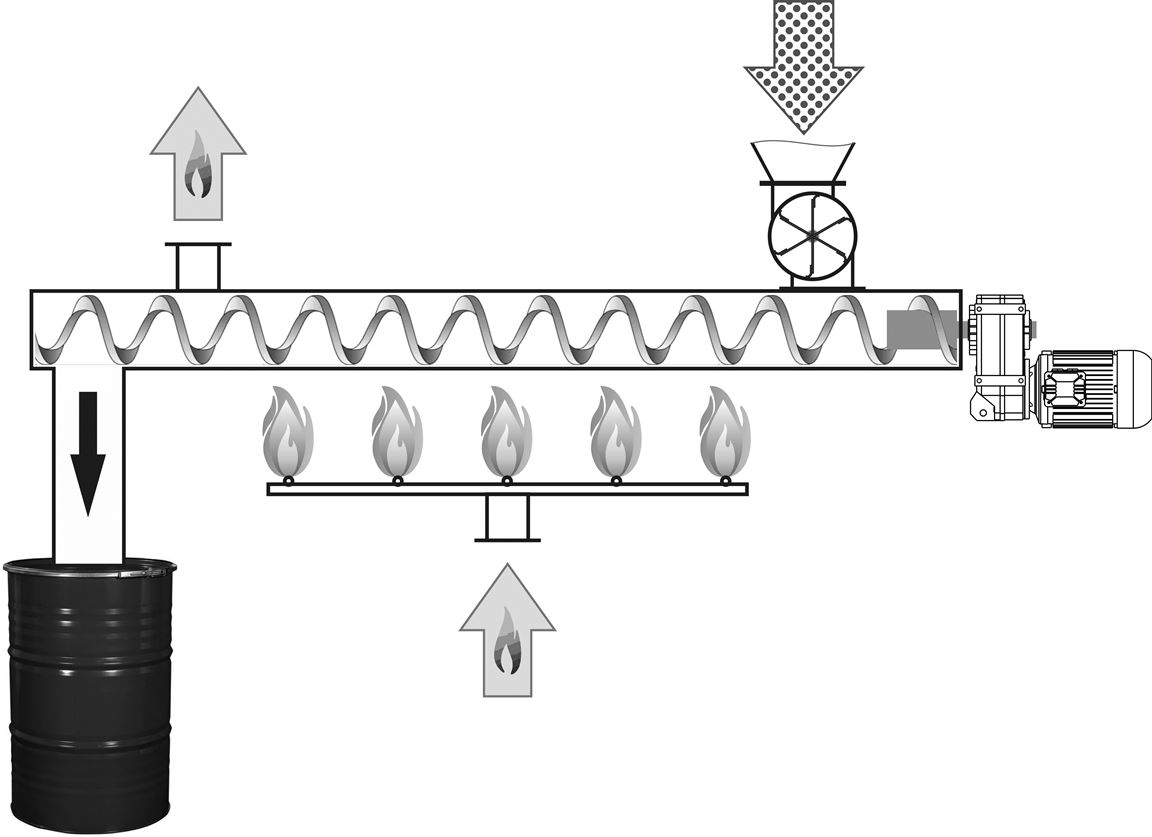

Operar el tambor a temperaturas de trabajo de 800-900°C (1472-1652°F) resulta en la rápida degradación de los materiales, grietas por fatiga y quemaduras. Utilizar un transportador de tornillo calentado para la pirólisis es más práctico. El tornillo en sí es espiral, lo que casi elimina la adherencia de la materia prima, mientras que el cuerpo tipo tubo y la espiral son consumibles económicos.

Operar el tambor a temperaturas de trabajo de 800-900°C (1472-1652°F) resulta en la rápida degradación de los materiales, grietas por fatiga y quemaduras. Utilizar un transportador de tornillo calentado para la pirólisis es más práctico. El tornillo en sí es espiral, lo que casi elimina la adherencia de la materia prima, mientras que el cuerpo tipo tubo y la espiral son consumibles económicos.

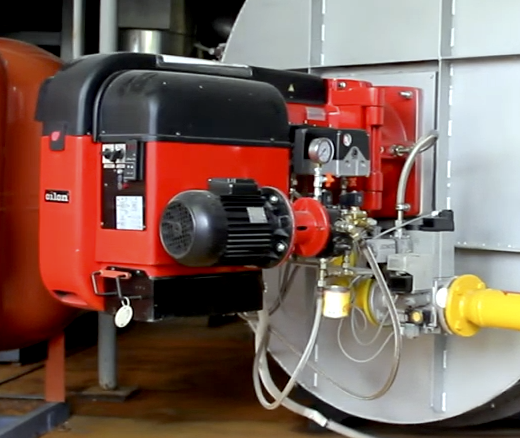

El aserrín o las astillas se alimentan al tornillo a través de una compuerta para minimizar la entrada de oxígeno en la zona de calentamiento. A medida que progresa la espiral, mezcla la materia prima y la calienta activamente desde las paredes del transportador. Generalmente, el proceso comienza con quemadores en gas licuado o combustible líquido. Cuando la pirólisis entra en la fase activa, los gases liberados se ventilan a través de una salida superior y se alimentan a una rampa inferior con una fila de quemadores. Una vez que el sistema alcanza el modo de operación y está completamente calentado, hay suficiente gas de pirólisis para calentar y la fuente de combustible adicional se apaga.

En la salida del pirólisis, a veces se instala una zona de activación donde el carbón se procesa con vapor para producir carbón activado con alta porosidad. Si el objetivo es obtener combustible de carbón, se instala un transportador de tornillo lo suficientemente largo donde se enfrían las partículas de carbón. La descarga debe hacerse en un contenedor o búnker herméticamente sellado porque incluso el carbón no activado tiene una superficie tan grande que se autoenciende al aire libre en 10-30 segundos. Es mucho más seguro mezclar inmediatamente un producto enfriado con almidón o melaza en una cantidad del 10-15% de la masa y convertirlo en pellets usando un peletizador de matriz anular o enviarlo a una prensa de briquetas de rodillos. Para la granulación, primero se mezcla con un aglutinante en seco para una distribución más uniforme, luego se humedece la mezcla preparada con boquillas al igual que el aserrín. El consumo de agua es de 100-150 litros por tonelada del producto final. Las partículas de carbón también necesitan un enfriador. El enfriamiento activo con aire de las partículas generalmente no lleva a la combustión espontánea ya que el aglutinante cierra los poros y el prensado aumenta la densidad en 5-7 veces, dejando muy pocos poros para la autoignición. En caso de parada accidental del suministro de almidón, la carga sobre el peletizador aumenta bruscamente, y tal situación no puede pasar desapercibida para el operador, por lo que la probabilidad de que una pequeña cantidad de producto autoencendiéndose entre al enfriador sigue siendo. Por lo tanto, la sección de granulación debe prever el vertido de emergencia del producto de cada unidad en un transportador de descarga único equipado con un suministro de agua para apagar las partículas o pellets incandescentes.

La forma más segura de desactivar el carbón es la estabilización, que implica el suministro continuo de pequeñas porciones de aire mientras se mezcla activamente y se elimina el calor a través de la carcasa del mezclador o un transportador de tornillo enfriado externamente. Al controlar estrictamente las porciones de aire suministradas, distribuyéndolo a través de una rampa y una fila de boquillas ubicadas a lo largo del mezclador, se obtiene un producto seguro que se puede transportar en contenedores sellados habituales. Una opción de estabilización más laboriosa es el embalaje en cubos o bidones con tapas de hebilla, que no proporcionan un sellado completo. La absorción gradual de oxígeno primero disminuye el volumen de gases dentro del contenedor, y al calentarse, el volumen aumenta nuevamente con parte de los gases saliendo, luego se enfría nuevamente, absorbiendo una nueva porción de aire. Esta respiración cíclica durante 2-3 semanas lleva a la estabilización completa del carbón y proporciona una idea de las cantidades de aire seguras necesarias para calcular el mezclador continuo.

Para una capacidad de 500 kg/h (1100 lbs/h), la instalación de pirólisis consta de dos transportadores de tornillo con un diámetro de alrededor de 600 mm (24 pulgadas) y una longitud de 10-12 metros (33-39 pies), colocados lado a lado en un plano horizontal. Puede caber en un contenedor de 40 pies y usarse de forma autónoma en las inmediaciones de un vertedero de desechos de madera. Para aumentar la productividad, es más práctico simplemente aumentar el número de transportadores de tornillo, ya que aumentar el diámetro reduciría la eficiencia o el tiempo de permanencia sería insuficiente. También es poco práctico utilizar tubos y espirales más delgados, ya que esto llevaría a un consumo de metal y costo de fabricación significativamente mayores, así como a complejidades en la operación y el mantenimiento.

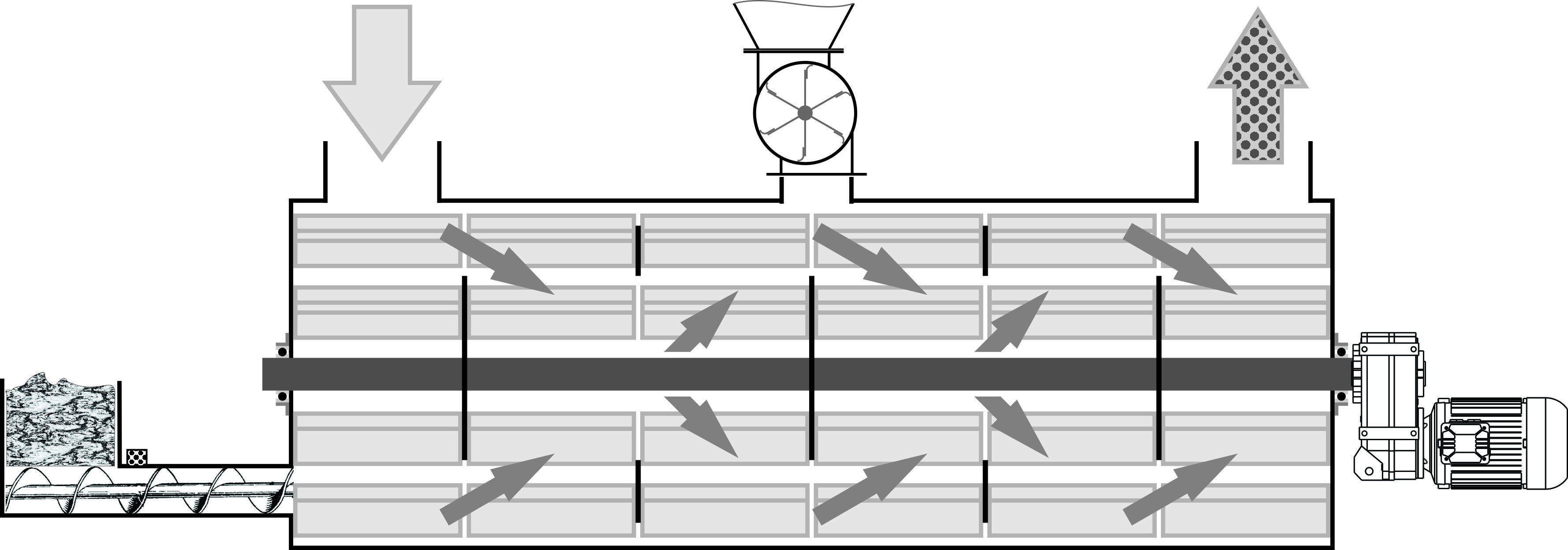

Al briquetear con una prensa de rodillos, para reducir costos, se añade un 10-30% de un aglutinante mineral como cemento, arcilla o yeso. A diferencia de la peletización, la formación de briquetas no genera un calentamiento significativo, por lo que el producto requiere secado para obtener suficiente resistencia. Para este fin, se puede usar convenientemente un enfriador de pellets estándar, pero en lugar de extraer aire, se fuerza la entrada de aire precalentado a 60-80°C (140-176°F) en el enfriador. El carbón es muy abrasivo, por lo que es mejor optar por un enfriador de lamas, ya que el tipo de contraflujo puede tener problemas con su sistema de descarga. Un enfriador de lamas se coloca en un carcasa donde el aire entra a través de un cañón de calor o calentador y se extrae de la manera habitual para el equipo. El enfriador debe tener una abertura de salida inferior de al menos 400x400 mm (16x16 pulgadas) para evitar que las briquetas, que pueden alcanzar tamaños de 70 mm (3 pulgadas), se atasquen.

También se utilizan transportadores de cadena con insertos hechos de hojas perforadas dobladas para secar briquetas de carbón, encerrándolos en un carcasa y usando un ventilador de aspas estándar para empujar el aire a través. Estas soluciones pueden justificarse si hay un transportador disponible y se puede modificar de manera económica cuando los volúmenes de producción son de varios cientos de kilogramos por turno (300 libras por turno). Para un rendimiento de 500 kg (1100 libras) por hora, una cascada de estos transportadores forma un secador de transporte, que es muchas veces más caro que un enfriador de pellets, más difícil de mantener y ocupa mucho más espacio de producción.