En un generador de calor pirolítico, la combustión se produce en una capa bastante gruesa de astillas, que se alimentan mediante un tornillo directamente a través de la pared o desde abajo entre las rejas del enrejado.

El ardor activo ocurre sobre la superficie de las rejas, donde se suministra aire. Los productos de la pirolisis como el monóxido de carbono, vapores de varias sustancias orgánicas y agua ascienden a la capa restante de astillas, en la cual se condensan temporalmente y se retienen las fracciones pesadas, mientras que las más ligeras llegan a la superficie y se queman en el aire secundario suministrado. La llama sobre la superficie del combustible, aunque produce radiación térmica activa, típicamente no permite que las astillas húmedas se quemen intensamente, pues son cubiertas por nuevas capas de combustible.

El ardor activo ocurre sobre la superficie de las rejas, donde se suministra aire. Los productos de la pirolisis como el monóxido de carbono, vapores de varias sustancias orgánicas y agua ascienden a la capa restante de astillas, en la cual se condensan temporalmente y se retienen las fracciones pesadas, mientras que las más ligeras llegan a la superficie y se queman en el aire secundario suministrado. La llama sobre la superficie del combustible, aunque produce radiación térmica activa, típicamente no permite que las astillas húmedas se quemen intensamente, pues son cubiertas por nuevas capas de combustible.

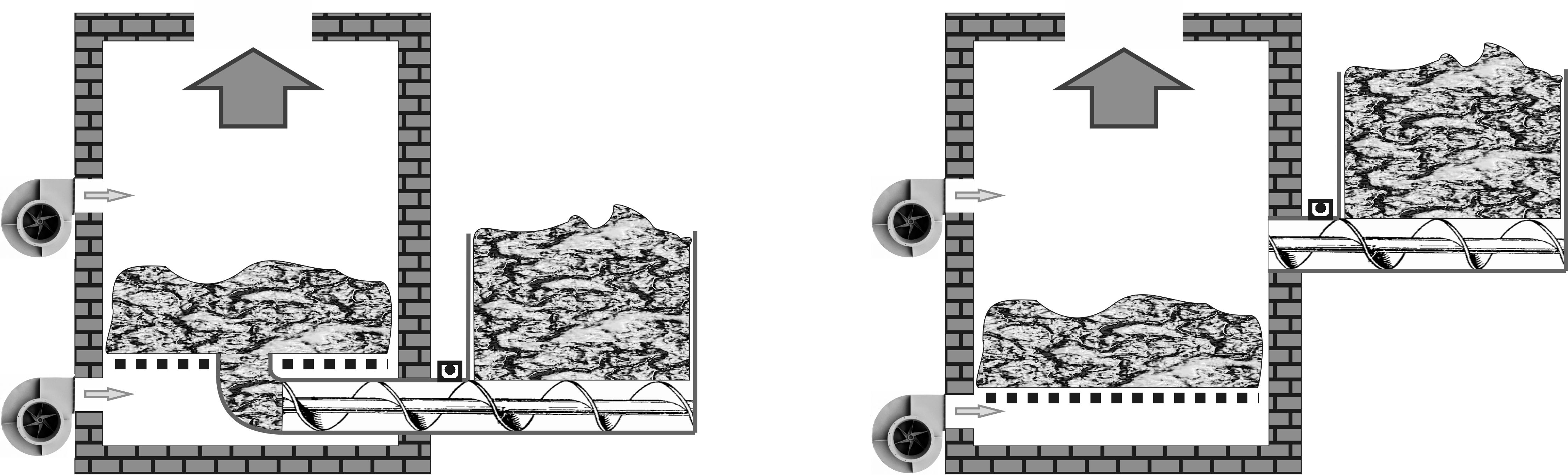

Este método de combustión requiere dos puntos de suministro de aire: bajo las rejas para regular la intensidad de la pirolisis y dentro de la cámara de combustión sobre las astillas para quemar gases. La cámara de combustión suele tener una forma cilíndrica vertical, por lo que el ventilador superior suministra aire tangencialmente, aumentando la mezcla y la combustión de gases con suficiente oxígeno. Además, el vórtice giratorio ayuda a lanzar brasas más grandes a la pared y mantenerlas en la cámara, por lo que los generadores de calor pirolítico a menudo operan sin un sistema de apagado de chispas. A veces, el equipo se divide en dos bloques separados: uno genera gas de pirolisis y el otro lo quema. Este diseño es mucho más bajo y más fácil de instalar, pero la transferencia de gases peligrosos entre dos partes grandes del equipo puede asustar a los compradores. Por otro lado, cualquier generador de calor que use biomasa como combustible puede emitir grandes cantidades de monóxido de carbono, que podría penetrar en el taller si el operador comete un error.

La parte inferior de los generadores de calor pirolítico a menudo se diseña como un cono truncado invertido. Esta construcción es similar a los sistemas de generadores de gas para autos que utilizaban madera como combustible a mediados del siglo 20. El aire se suministra a la parte superior del cono y se mueve a lo largo de la superficie interna en el área de ardor. La parte inferior del cono truncado es una reja en la cual el combustible completamente carbonizado se desliza gradualmente. Así, las fracciones pesadas de la pirolisis formadas inicialmente atraviesan carbones ardientes con un pequeño exceso de oxígeno y se descomponen en pequeñas moléculas de llamado gas de generador, compuesto principalmente de monóxido de carbono e hidrógeno. Se suministra aire adicional bajo el cono donde ocurre la combustión normal de gases. Esta construcción es más compleja y costosa, pero el suministro de pequeñas cantidades de aire sobre la masa de materia prima penetra lentamente para capturar gases, evitando acumulaciones y reduciendo el riesgo de explosión. La composición mejorada del gas de pirolisis se quema más eficientemente y genera menos contaminación en tuberías y chimeneas.

La alimentación inferior puede causar obstrucción de astillas en el giro del cuerpo y dificulta el mantenimiento, pero el tornillo sin fin está protegido de altas temperaturas y se enfría activamente con nuevas porciones de madera triturada. La alimentación sobre las rejas casi siempre resulta en ignición dentro del tornillo sin fin, lo que requiere aplicar agua regularmente entre la tolva de alimentación y la pared de la cámara de combustión. Esta es solo la punta del iceberg, que presenta un riesgo mayor. Normalmente, se instala un sensor de temperatura en el cuerpo del tornillo, activando una válvula solenoide de suministro de agua. Cuando el generador de calor está detenido, es importante mantener el sistema energizado, o el ardor alcanza la tolva de combustible, causando un incendio. Durante el funcionamiento normal, el humedecimiento es desigual y el exceso de agua a veces fluye desde el tornillo hacia paredes y rejas calientes, causando choque térmico y daño. En condiciones de frío severo, asegurar un suministro continuo de agua y evitar la congelación del tornillo agrega más desafíos.

La desventaja principal de un generador de calor pirolítico es la necesidad de mantener una capa o pila relativamente gruesa de astillas de madera en el horno para una operación estable. Durante una parada de emergencia, esto significa que se libera una gran cantidad de gases sin ventilación activa. Esto puede apagar la llama y resultar en una acumulación de una mezcla de gases explosiva. Si hay una tubería de encendido suficientemente grande y una compuerta para aislar la cámara del generador de calor de la secadora, el humo sale por esta tubería y los gases son llevados por el viento. De lo contrario, los gases de pirólisis llenan el tambor de secado, los conductos de aire y los ciclones, y al agotarse el combustible, podría ocurrir una explosión volumétrica, posiblemente destruyendo el edificio y causando bajas entre el personal. La capa de combustible se elige según su contenido de humedad y valor calorífico y es monitoreada con sensores fotoeléctricos. Si hay un mal funcionamiento en la automatización o un error del operador, donde se intenta aumentar la potencia agregando más combustible, esto puede llevar al sobrellenado del horno. Inicialmente, debido a la falta de oxígeno, una gran masa casi se apaga, y luego comienza el encendido activo, liberando una cantidad de gases combustibles mucho mayor de la que el sistema fue diseñado para manejar. El proceso de secado puede convertirse entonces en un dragón que escupe fuego.

La segunda desventaja es la necesidad de paradas regulares para limpieza. Incluso las rejillas con un espacio relativamente grande entre barras generalmente se obstruyen con ceniza después de 4-5 días de operación, y la limpieza debajo de ellas se vuelve insuficiente para una operación completa. Por lo tanto, la línea de producción debe detenerse completamente, y el horno enfriarse y limpiarse de todas las acumulaciones.

La ventaja de tal generador de calor es su bajo costo y versatilidad con la capacidad de operar en modo automático. El diseño simple del horno es bastante resistente a múltiples arranques y enfriamientos. El revestimiento refractario de cualquier generador de calor se une con una capa delgada de mortero, una solución especial de arcilla. La temperatura de 400°C (750°F) es crítica, ya que el mortero pierde fuerza, y la expansión térmica da cierta movilidad a los ladrillos. Por lo tanto, cada paso por esta temperatura perturba ligeramente la integridad del revestimiento. Con el tiempo, el asentamiento de ladrillos conduce a la agrietación, caída parcial, y eventualmente, la necesidad de renovación completa. Por eso, la documentación estándar típicamente especifica no solo la vida útil, sino también un límite en el número de arranques, generalmente alrededor de 100. Esto significa que incluso con un manejo perfecto, con paradas semanales, el revestimiento durará un máximo de dos años antes de necesitar reparaciones mayores.

Un método impopular pero efectivo para colocar ladrillos refractarios es hacerlo sin mortero. Si los ladrillos tienen dimensiones geométricas estables, pueden colocarse firmemente juntos sin adhesión, incluso con arcos y bóvedas, y comportarse de manera bastante estable si están limitados por un revestimiento o apretados con bandas de acero. El revestimiento de acero asegura la estanqueidad, manteniendo los ladrillos en su lugar para que no haya destellos repentinos o llamas que atraviesen las grietas, incluso si hay una pérdida repentina de vacío dentro del horno.