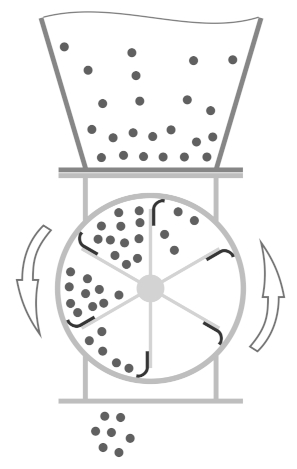

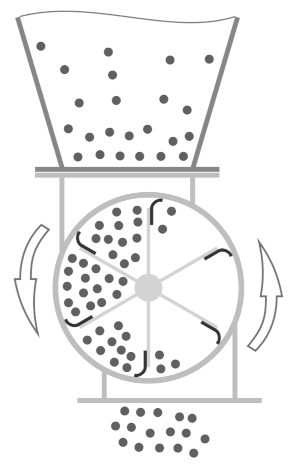

Este es un dispositivo muy popular utilizado con ciclones. Permite la descarga de materiales a granel de tolvas presurizadas y cámaras de equipos. Su principio de funcionamiento es sencillo. Las palas ajustadas del rotor permiten una fuga mínima de aire a través del espacio, mientras que el material es transportado en los espacios entre las palas hacia la salida inferior. Las palas están ajustadas con precisión al alojamiento, utilizado para materiales más finos y abrasivos, o equipadas con tiras elásticas para sellar alrededor del perímetro de cada pala.

Este es un dispositivo muy popular utilizado con ciclones. Permite la descarga de materiales a granel de tolvas presurizadas y cámaras de equipos. Su principio de funcionamiento es sencillo. Las palas ajustadas del rotor permiten una fuga mínima de aire a través del espacio, mientras que el material es transportado en los espacios entre las palas hacia la salida inferior. Las palas están ajustadas con precisión al alojamiento, utilizado para materiales más finos y abrasivos, o equipadas con tiras elásticas para sellar alrededor del perímetro de cada pala.

Como los materiales para biocombustibles tienden a ser bastante voluminosos, se deja un espacio de 30-50 mm (1-2 pulgadas) entre la pala de acero y el alojamiento, y el sellado se logra utilizando trozos de cinta transportadora de caucho o placas de silicona más resistentes al calor y blandas. Debido a la lejanía de tales instalaciones de producción, las placas de sellado también pueden hacerse con materiales como trozos de contenedores de polietileno u otros materiales elásticos relativamente resistentes al desgaste. Una ligera curva en el sello es suficiente para un contacto ajustado con el alojamiento. De lo contrario, el rebote del borde al salir de la abertura superior puede causar bloqueos de material en los ciclones. Con las condiciones adecuadas de operación del equipo, la resistencia al calor no es una preocupación, ya que no ocurre un sobrecalentamiento debido al efecto de enfriamiento del material en movimiento.

Como los materiales para biocombustibles tienden a ser bastante voluminosos, se deja un espacio de 30-50 mm (1-2 pulgadas) entre la pala de acero y el alojamiento, y el sellado se logra utilizando trozos de cinta transportadora de caucho o placas de silicona más resistentes al calor y blandas. Debido a la lejanía de tales instalaciones de producción, las placas de sellado también pueden hacerse con materiales como trozos de contenedores de polietileno u otros materiales elásticos relativamente resistentes al desgaste. Una ligera curva en el sello es suficiente para un contacto ajustado con el alojamiento. De lo contrario, el rebote del borde al salir de la abertura superior puede causar bloqueos de material en los ciclones. Con las condiciones adecuadas de operación del equipo, la resistencia al calor no es una preocupación, ya que no ocurre un sobrecalentamiento debido al efecto de enfriamiento del material en movimiento.

El rendimiento de una válvula de exclusa rotativa se calcula de manera relativamente sencilla. Calcule el volumen del cilindro que alberga el rotor, luego multiplíquelo por la cantidad de rotaciones por hora y la densidad aparente del material. Dado que el rotor usualmente no se llena más de un tercio debido a los sellos rebotantes, la deriva de partículas y los refuerzos y elementos de sujeción que preservan el volumen, divida el resultado por tres. Por ejemplo, una válvula de esclusa rotativa con un diámetro de rotor de 300 mm (12 pulgadas) y un ancho de 200 mm (8 pulgadas) tiene un volumen de aproximadamente 14 litros (3.7 galones). A 30 rpm, considerando un tercio del volumen lleno, entregará aproximadamente 8,400 litros (2,220 galones) por hora, que a una densidad de 200 kg/m³ (12 lb/ft³) equivale a solo 1.7 toneladas (3,700 libras) por hora.

La forma más sencilla de aumentar el rendimiento de la válvula es aumentar las RPM. Para la entrada libre del material, la aceleración centrífuga en los bordes de la pala no debe exceder la mitad de la aceleración gravitacional. Para los parámetros de la válvula mencionados, la aceleración es de aproximadamente 1.5 m/s² (4.9 ft/s²). Entonces, para aumentar el rendimiento, puede incrementar la frecuencia de rotación en 1.5-1.8 veces, alcanzando una aceleración centrífuga de 3.3-4.8 m/s² (10.8-15.7 ft/s²) a 45 a 54 rpm. Aumentos adicionales de velocidad reducirán significativamente el llenado del rotor. A 45 rpm, las palas pasan por el conducto superior cada 0.22 segundos, permitiendo que el material caiga libremente solo 240 mm (9 pulgadas) sin tener en cuenta la deriva, alcanzando justo el eje del rotor. Las válvulas con toberas de entrada y salida desplazadas a lo largo de la trayectoria de rotación logran el doble de capacidad con el mismo tamaño porque las palas ayudan a capturar el material y evitar la expulsión hacia atrás, lo que permite un aumento de 1.5 veces en RPM con mejor llenado. El aumento de RPM con este diseño mejora la descarga del rotor a través del conducto inferior debido a la expulsión del material con aceleración.

La forma más sencilla de aumentar el rendimiento de la válvula es aumentar las RPM. Para la entrada libre del material, la aceleración centrífuga en los bordes de la pala no debe exceder la mitad de la aceleración gravitacional. Para los parámetros de la válvula mencionados, la aceleración es de aproximadamente 1.5 m/s² (4.9 ft/s²). Entonces, para aumentar el rendimiento, puede incrementar la frecuencia de rotación en 1.5-1.8 veces, alcanzando una aceleración centrífuga de 3.3-4.8 m/s² (10.8-15.7 ft/s²) a 45 a 54 rpm. Aumentos adicionales de velocidad reducirán significativamente el llenado del rotor. A 45 rpm, las palas pasan por el conducto superior cada 0.22 segundos, permitiendo que el material caiga libremente solo 240 mm (9 pulgadas) sin tener en cuenta la deriva, alcanzando justo el eje del rotor. Las válvulas con toberas de entrada y salida desplazadas a lo largo de la trayectoria de rotación logran el doble de capacidad con el mismo tamaño porque las palas ayudan a capturar el material y evitar la expulsión hacia atrás, lo que permite un aumento de 1.5 veces en RPM con mejor llenado. El aumento de RPM con este diseño mejora la descarga del rotor a través del conducto inferior debido a la expulsión del material con aceleración.

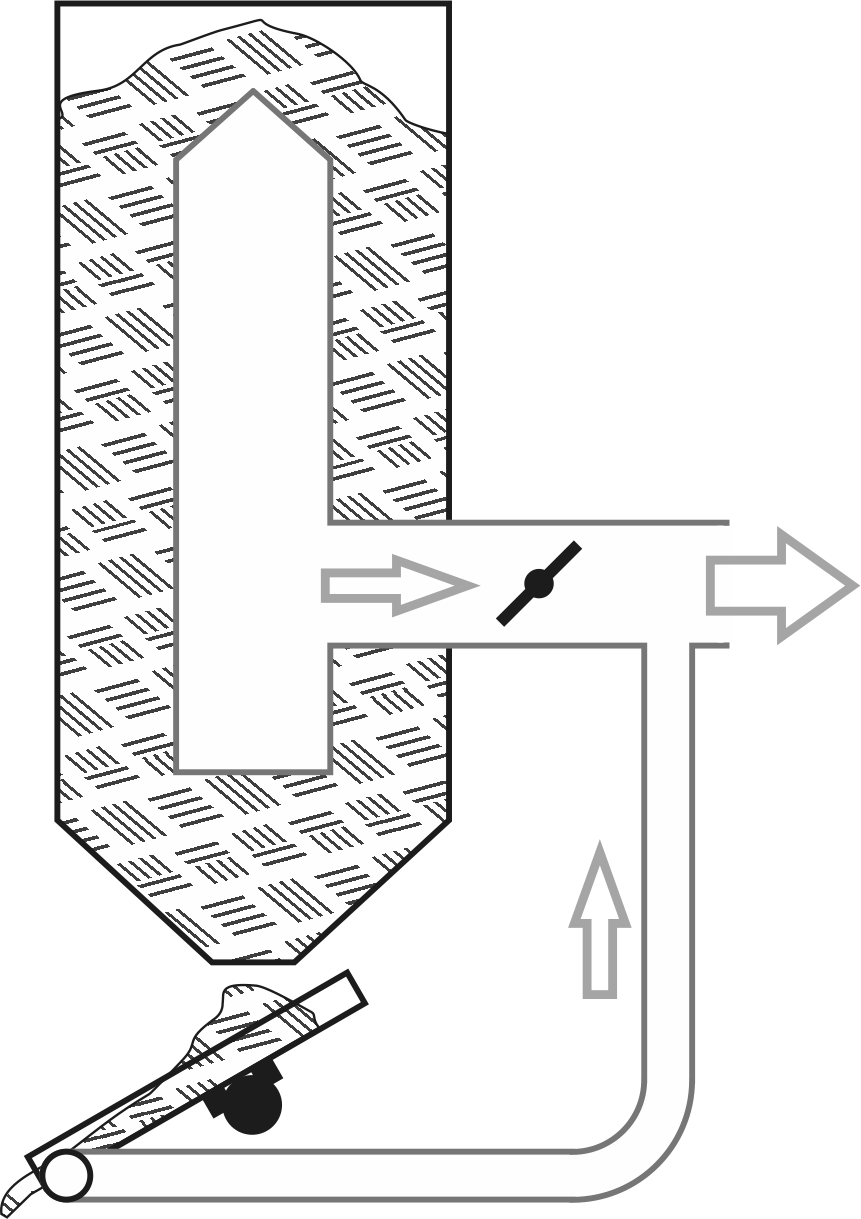

Como alternativa básica a una válvula de exclusa rotativa, se puede usar un trozo de tubo corrugado flexible normal. Dado que la rotación del aire en un ciclón crea un vacío notable cerca de su eje, la presión excesiva del aire que se inyecta en el ciclón se compensa parcialmente, y solo el 20-30% del volumen total sale por la brida inferior. La manguera corrugada facilita una caída suave del material, cuyas partículas sirven como un obstáculo adicional al flujo de aire. El diámetro de la manguera corrugada suele ser la mitad del diámetro de la brida superior del ciclón, y la longitud de la manguera es de 4-5 veces su diámetro. En última instancia, el diámetro y la longitud de la manguera se seleccionan individualmente para que durante la operación, el material cubra 2/3 del área de la sección transversal de la manguera corrugada. Esto proporciona un pequeño margen para evitar la formación de grumos en la salida del ciclón.

Como alternativa básica a una válvula de exclusa rotativa, se puede usar un trozo de tubo corrugado flexible normal. Dado que la rotación del aire en un ciclón crea un vacío notable cerca de su eje, la presión excesiva del aire que se inyecta en el ciclón se compensa parcialmente, y solo el 20-30% del volumen total sale por la brida inferior. La manguera corrugada facilita una caída suave del material, cuyas partículas sirven como un obstáculo adicional al flujo de aire. El diámetro de la manguera corrugada suele ser la mitad del diámetro de la brida superior del ciclón, y la longitud de la manguera es de 4-5 veces su diámetro. En última instancia, el diámetro y la longitud de la manguera se seleccionan individualmente para que durante la operación, el material cubra 2/3 del área de la sección transversal de la manguera corrugada. Esto proporciona un pequeño margen para evitar la formación de grumos en la salida del ciclón.