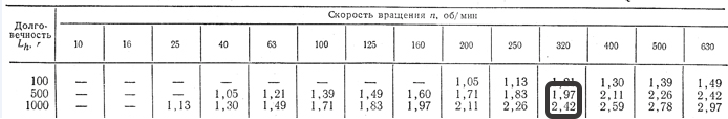

Los cambios más significativos en la estructura del material crudo ocurren en la superficie del recorrido del anillo de la matriz. El rodado periódico con la superficie dentada del anillo del rodillo empuja más partículas en la capa, comprimiéndolas y calentándolas. Las porciones frescas y aún más duras se colocan sobre el lecho calentado y ablandado, que bajo presión se corta por los bordes de los agujeros de la matriz, conocidos como avellanados, y se presionan en dichas aperturas. Así, el anillo del rodillo interactúa principalmente con el material fresco, mientras que la matriz contacta con la masa ya preparada para la formación. Esto explica el desgaste relativamente mayor en las carcasas del rodillo en comparación con la matriz, aunque su dureza de 62-64 HRC es notablemente superior a la dureza de la matriz de 52-56 HRC. El límite de fluencia de la mayoría de los tipos de madera a temperatura ambiente con fuerza aplicada a lo largo de las fibras es de aproximadamente 40 MPa (400 kg/cm²), y los cálculos de carga sobre los mecanismos de la máquina de granulado deben basarse en esta cifra. Las partículas pueden disponer de cualquier forma en el espacio, pero dentro del granulado deben estar casi completamente deformadas y compactadas. La anchura de la mancha de material crudo donde ocurre la interacción con la máxima carga está definida por el diámetro de la matriz y los rodillos. La forma más sencilla de medirlo es detener la máquina de granulado durante su operación nominal y limpiar la unidad de prensado. Quedarán en la matriz marcas de compresión de material comprimido y horneado. Para una matriz con un diámetro interno de 480 mm (19 pulgadas), la zona de compresión con carga máxima suele ser de 30-50 mm (1-2 pulgadas). Por lo tanto, la carga sobre cada rodillo con un ancho de pista de 78 mm (3 pulgadas) será de 9-15 toneladas. Para una durabilidad requerida de al menos 1000 horas, se necesita una reserva de 2.5 a 3 veces mayor que el valor de la carga nominal en el rodamiento del rodillo. Se considera precisamente un rodamiento en el cálculo porque la no uniformidad del material y el comportamiento de la capa prensada generan cargas de impacto caóticas con dirección que cambia constantemente. Por ejemplo, la parte más lejana del recorrido puede recibir material insuficiente, causando que se sobrecaliente, se seque, y asuma una mayor parte de la carga directamente frente a uno de los rodamientos. Bajo estas condiciones descritas, se puede comparar la vida teórica de los rodamientos 7614 y 7616 utilizados en las máquinas de granulado OGM-1.5 y GRACH-480, respectivamente. En estas máquinas de granulado, las matrices son idénticas, mientras que el diámetro de los rodillos es de 190 mm (7 pulgadas) y 230 mm (9 pulgadas), respectivamente. Las clasificaciones de los rodamientos en los rodillos difieren en un 30-35%, pero según la tabla de vida útil, la diferencia en duración se convierte en 500 y 1000 horas, respectivamente, esencialmente una diferencia de 2 veces. Esto explica la inclinación de los desarrolladores hacia el uso del mayor diámetro posible de los rodillos que ocupe todo el espacio dentro de la matriz. Además, la capacidad de carga adicional permite manejar sobrecargas temporales sin causar arañazos y astilladuras en los elementos rodantes del rodamiento.

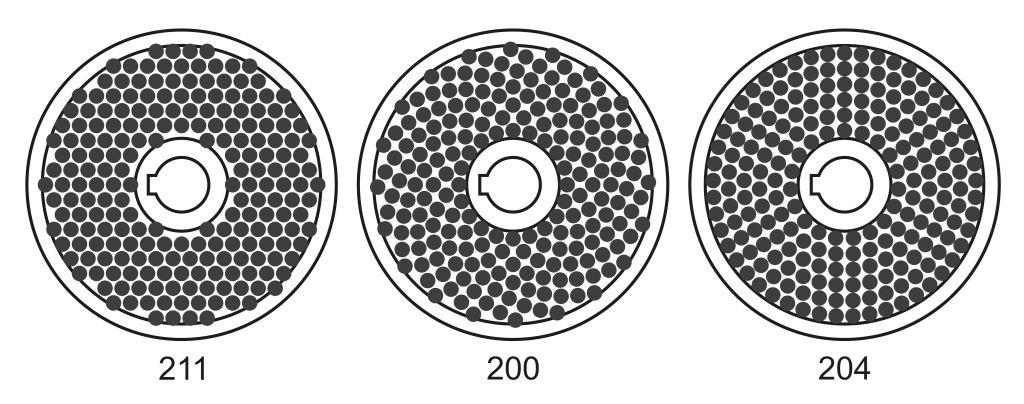

Para no cambiar radicalmente el diseño de la máquina de granulado y tener la capacidad de procesar materiales de varias durezas, se utilizan matrices con diferentes anchos de recorrido. Para GRACH-480, las matrices de tipo "alimentación" tienen un ancho de recorrido de 120 mm (5 pulgadas), mientras que las matrices de tipo "madera" tienen un ancho de 78 mm (3 pulgadas), siendo todos los demás tamaños geométricos prácticamente idénticos. En principio, es posible granular cualquier material crudo en cualquier máquina ajustando solo el ancho del recorrido para garantizar una vida útil aceptable de los rodamientos. Es esencial considerar que reducir el ancho del recorrido disminuye la productividad y aumenta significativamente la proporción de los costos en el costo de las carcasas del rodillo y matrices, que se consideran consumibles.

Para no cambiar radicalmente el diseño de la máquina de granulado y tener la capacidad de procesar materiales de varias durezas, se utilizan matrices con diferentes anchos de recorrido. Para GRACH-480, las matrices de tipo "alimentación" tienen un ancho de recorrido de 120 mm (5 pulgadas), mientras que las matrices de tipo "madera" tienen un ancho de 78 mm (3 pulgadas), siendo todos los demás tamaños geométricos prácticamente idénticos. En principio, es posible granular cualquier material crudo en cualquier máquina ajustando solo el ancho del recorrido para garantizar una vida útil aceptable de los rodamientos. Es esencial considerar que reducir el ancho del recorrido disminuye la productividad y aumenta significativamente la proporción de los costos en el costo de las carcasas del rodillo y matrices, que se consideran consumibles.

Es sorprendente que la presión medida del material crudo contra la pared de la matriz sea solamente del 5-7% de la presión aplicada cuando se empuja en el agujero. La relación entre la fuerza de fricción en las paredes y la fuerza de presión se determina por el área interna de trabajo de la matriz, que es de 15 a 25 veces mayor que la sección transversal de la matriz. Así, el factor determinante para la fuerza de compresión del material crudo es el coeficiente de fricción establecido contra el acero de la matriz. Este coeficiente es no lineal y se comporta de manera diferente dependiendo de la temperatura, la humedad y la abrasividad del material crudo. La matriz muestra la mayor resistencia cuando el material crudo tiene un contenido de humedad del 10% a una temperatura de operación de 70-90°C (158-194°F). Cambios breves al 5% o 15% de contenido de humedad provocan una reducción de la carga. Sin embargo, si la matriz aún está fría o ha sido enfriada a 20-30°C (68-86°F) por un suministro breve de agua en exceso, entonces alimentar aserrín con un contenido de humedad del 5% aumenta la carga en un 30-50%. Esto casi siempre resulta en un atasco del material y una parada de emergencia. Estos porcentajes de humedad se refieren al material que ya está dentro de la matriz, no al que se alimenta en la unidad de prensado, y se proporcionan para la comprensión del proceso. El error más común de un operador inexperto es la adición desordenada de agua en pulsos, que lleva a una parada de emergencia, especialmente cuando se alimenta material demasiado seco en una matriz enfriada.