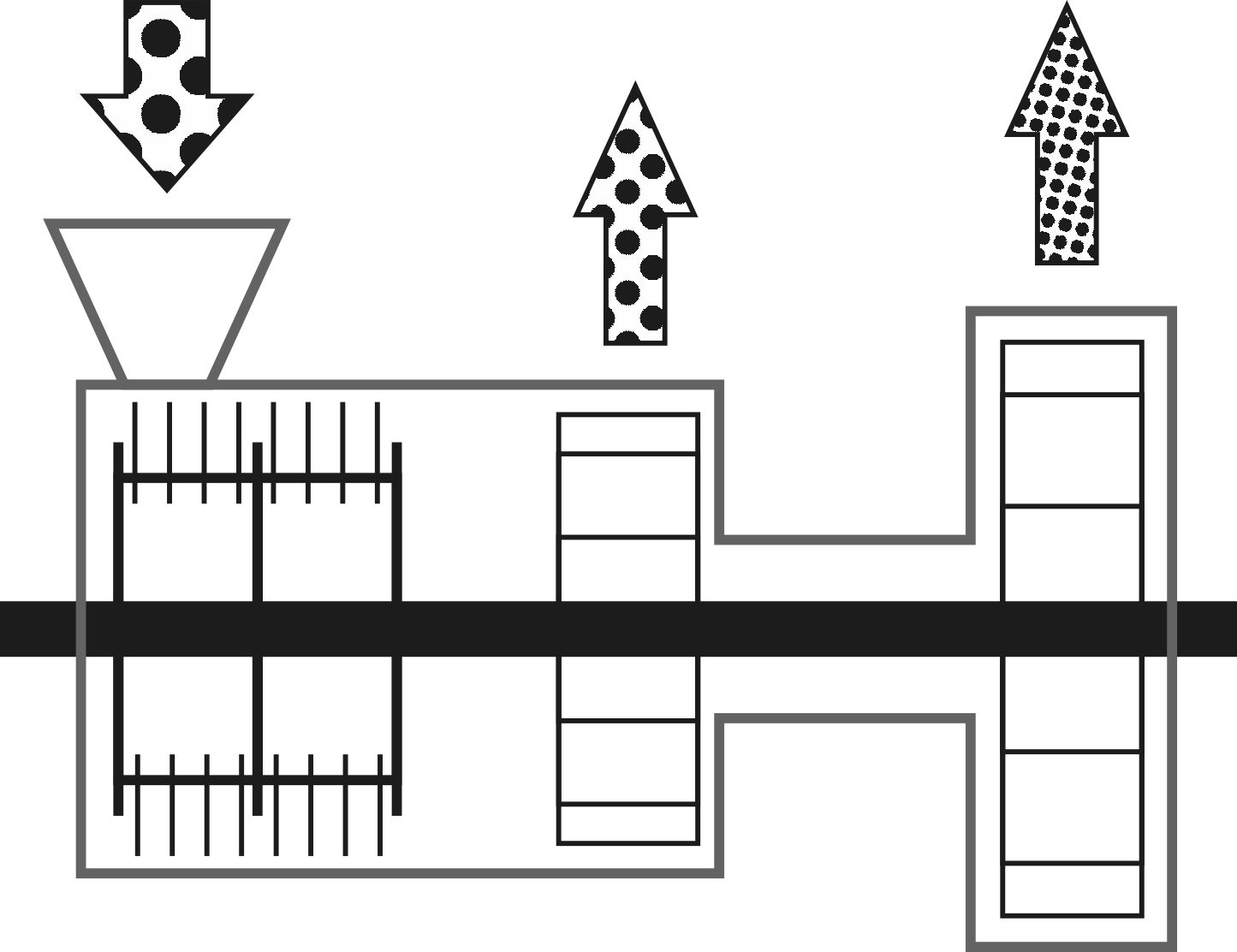

La separación de fracciones en la molienda, basada en diferentes velocidades de sedimentación según el tamaño de las partículas, se utiliza generalmente en dispositivos conocidos como clasificadores. Estos clasificadores pueden ser unidades independientes o integrarse en trituradoras y molinos para molienda fina. El funcionamiento de un clasificador puede imaginarse como una competencia entre dos ventiladores de polvo con diferentes diámetros de ruedas. El ventilador de mayor diámetro crea un mayor vacío, forzando el aire hacia el ventilador más pequeño. La rueda más pequeña, acelerando junto con el aire la mezcla de partículas grandes y pequeñas, asegura la separación centrífuga de la fracción más grande, mientras que el polvo logra pasar junto con el aire. Así, las partículas grandes permanecen en la cámara de trituración o regresan a ella a través de tubos especiales. Para una mayor flexibilidad en el ajuste del clasificador, las paletas son impulsadas por diferentes motores controlados por convertidores de frecuencia, lo que permite regular tanto el flujo de aire total como la "fuerza de separación" de las partículas, es decir, ajustar la configuración para los tamaños máximos de partículas eliminadas de la nube toroidal.

La separación de fracciones en la molienda, basada en diferentes velocidades de sedimentación según el tamaño de las partículas, se utiliza generalmente en dispositivos conocidos como clasificadores. Estos clasificadores pueden ser unidades independientes o integrarse en trituradoras y molinos para molienda fina. El funcionamiento de un clasificador puede imaginarse como una competencia entre dos ventiladores de polvo con diferentes diámetros de ruedas. El ventilador de mayor diámetro crea un mayor vacío, forzando el aire hacia el ventilador más pequeño. La rueda más pequeña, acelerando junto con el aire la mezcla de partículas grandes y pequeñas, asegura la separación centrífuga de la fracción más grande, mientras que el polvo logra pasar junto con el aire. Así, las partículas grandes permanecen en la cámara de trituración o regresan a ella a través de tubos especiales. Para una mayor flexibilidad en el ajuste del clasificador, las paletas son impulsadas por diferentes motores controlados por convertidores de frecuencia, lo que permite regular tanto el flujo de aire total como la "fuerza de separación" de las partículas, es decir, ajustar la configuración para los tamaños máximos de partículas eliminadas de la nube toroidal.

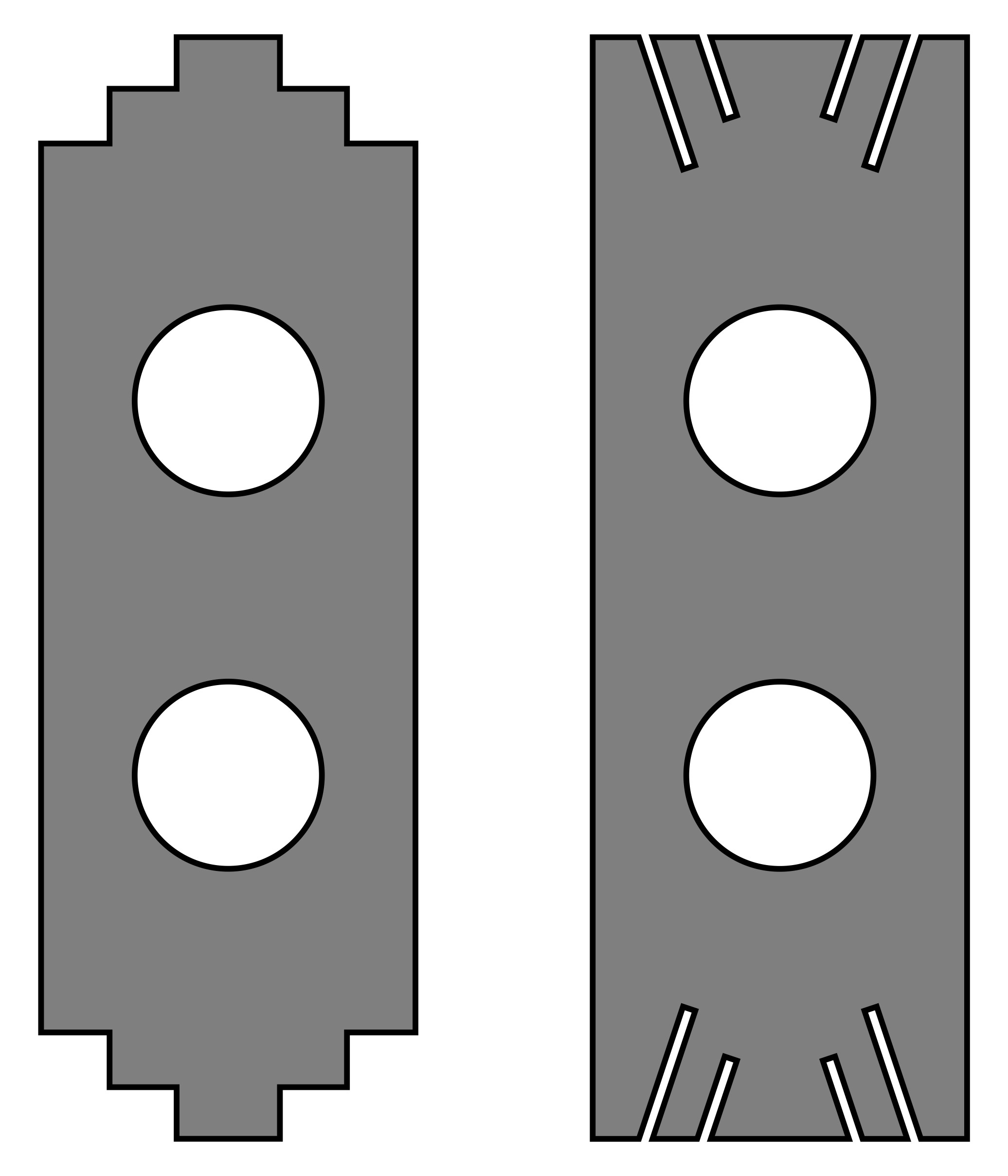

El uso de este principio de clasificación permite diseñar trituradoras y molinos sin la necesidad de cribas. La instalación de las paletas del clasificador y las paletas del ventilador principal del producto directamente en el eje del rotor de la trituradora simplifica mucho la construcción. Para ajustar el tamaño de la fracción, se cambia la longitud de las paletas moviéndolas a puntos de fijación predefinidos. La contraparte del clasificador para una separación más eficaz está hecha cónica, fundida de hierro resistente al desgaste. Mientras tanto, una simple partición en forma de disco entre el ventilador y el clasificador funciona con la misma eficiencia y es mucho más económica.

El uso de este principio de clasificación permite diseñar trituradoras y molinos sin la necesidad de cribas. La instalación de las paletas del clasificador y las paletas del ventilador principal del producto directamente en el eje del rotor de la trituradora simplifica mucho la construcción. Para ajustar el tamaño de la fracción, se cambia la longitud de las paletas moviéndolas a puntos de fijación predefinidos. La contraparte del clasificador para una separación más eficaz está hecha cónica, fundida de hierro resistente al desgaste. Mientras tanto, una simple partición en forma de disco entre el ventilador y el clasificador funciona con la misma eficiencia y es mucho más económica.

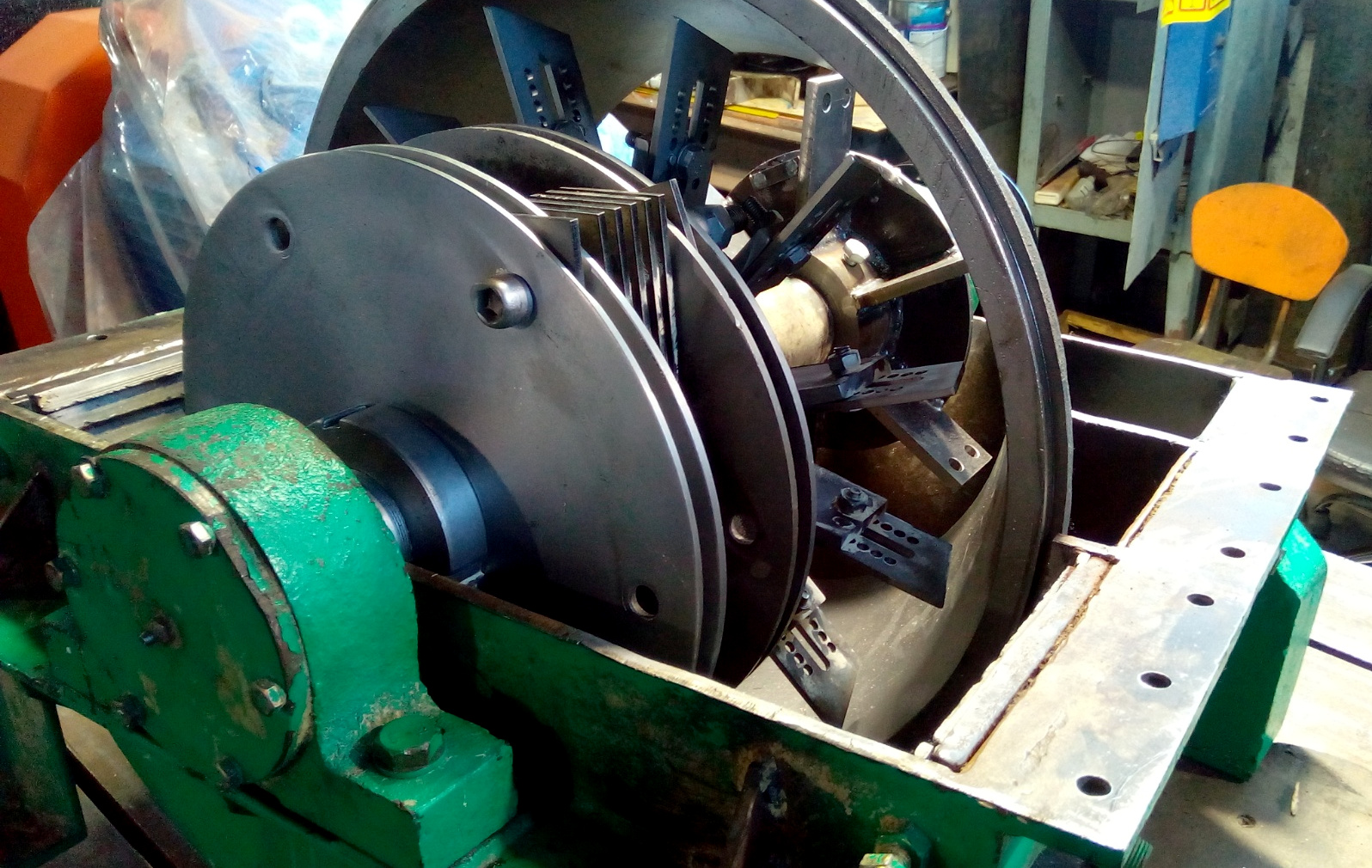

La foto muestra que la cámara de trituración está revestida con insertos de hierro fundido con nervaduras. Es una solución bastante confiable y duradera. Sin embargo, un cuerpo octagonal o hexagonal revestido con placas endurecidas de acero 65G de 5-10 mm (0.2-0.4 pulgadas) funciona igual de bien. Se ha comprobado que la mayor contribución al proceso de trituración proviene del remolino y la abrasión mutua de las partículas, en lugar del impacto directo del martillo. Por lo tanto, la tarea principal de los revestimientos es retener el material entre los encuentros con los martillos. Una tarea secundaria es proteger la carcasa del desgaste, lo que se asegura con su reemplazo programado. La protección con placas es fácil de fabricar con herramientas manuales, lo que puede ser importante para instalaciones ubicadas lejos de grandes ciudades y en áreas con acceso de transporte complicado.

La foto muestra que la cámara de trituración está revestida con insertos de hierro fundido con nervaduras. Es una solución bastante confiable y duradera. Sin embargo, un cuerpo octagonal o hexagonal revestido con placas endurecidas de acero 65G de 5-10 mm (0.2-0.4 pulgadas) funciona igual de bien. Se ha comprobado que la mayor contribución al proceso de trituración proviene del remolino y la abrasión mutua de las partículas, en lugar del impacto directo del martillo. Por lo tanto, la tarea principal de los revestimientos es retener el material entre los encuentros con los martillos. Una tarea secundaria es proteger la carcasa del desgaste, lo que se asegura con su reemplazo programado. La protección con placas es fácil de fabricar con herramientas manuales, lo que puede ser importante para instalaciones ubicadas lejos de grandes ciudades y en áreas con acceso de transporte complicado.

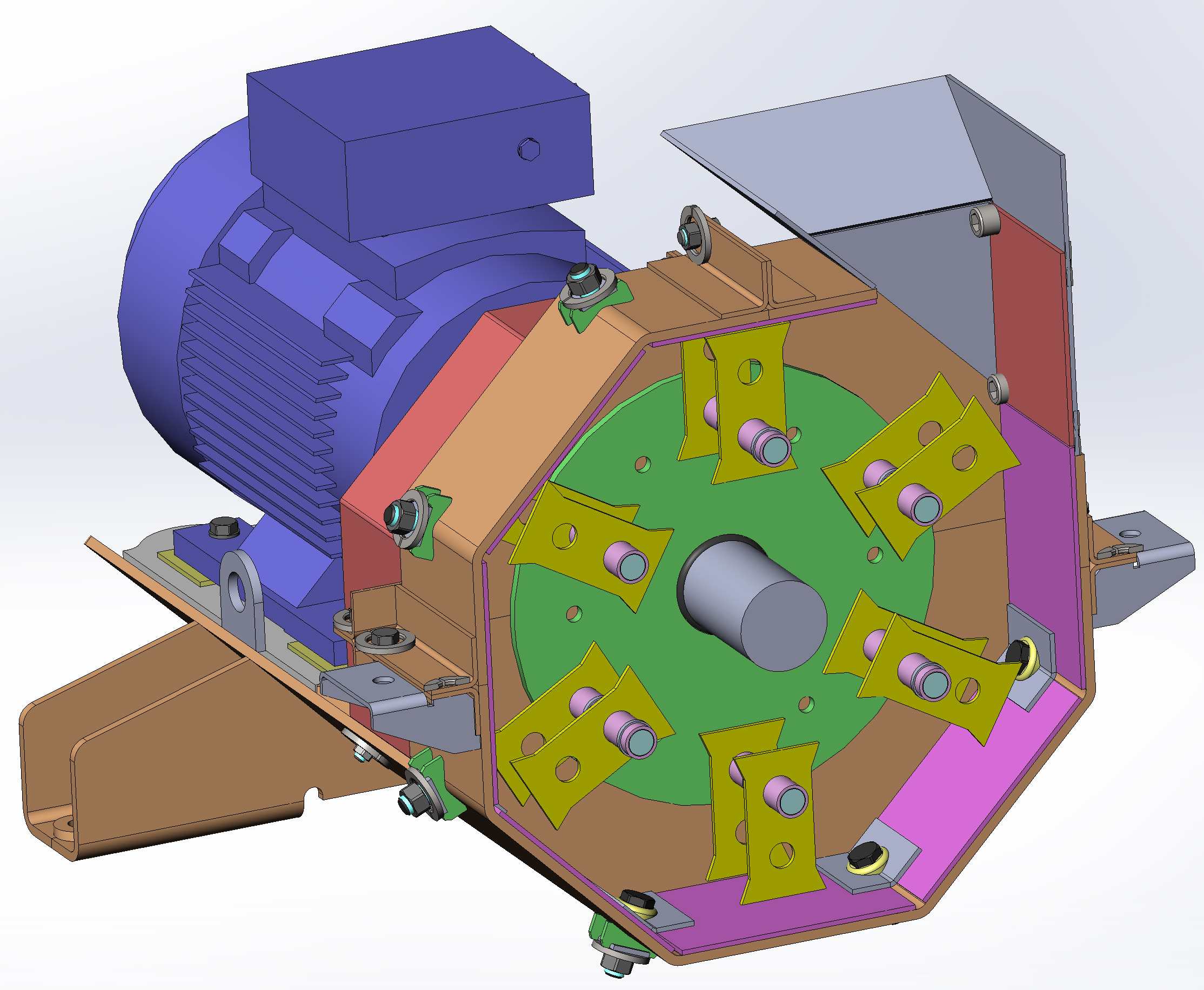

Un ejemplo de un molino sin criba con un cuerpo octagonal y un rotor de un solo eje con martillos, paletas del clasificador y un ventilador es el molino de martillos DMBK-75. La falta de una criba permite procesar astillas de madera con una fracción principal de hasta 50 mm (2 pulgadas), y la ocurrencia de palos individuales de hasta 200 mm (8 pulgadas) de largo no causa daños. Ajustar el clasificador proporciona un tamaño de fracción máxima de 3-5 mm (0.1-0.2 pulgadas) con una producción de 1-2 toneladas por hora, y cuando se configura para una fracción mínima, se puede obtener harina de madera de 100-200 micrones (Mesh 150 - Mesh 70) en una sola pasada a partir de chips relativamente grandes, con una producción de hasta 100 kg/hora (220 libras/hora).

Un ejemplo de un molino sin criba con un cuerpo octagonal y un rotor de un solo eje con martillos, paletas del clasificador y un ventilador es el molino de martillos DMBK-75. La falta de una criba permite procesar astillas de madera con una fracción principal de hasta 50 mm (2 pulgadas), y la ocurrencia de palos individuales de hasta 200 mm (8 pulgadas) de largo no causa daños. Ajustar el clasificador proporciona un tamaño de fracción máxima de 3-5 mm (0.1-0.2 pulgadas) con una producción de 1-2 toneladas por hora, y cuando se configura para una fracción mínima, se puede obtener harina de madera de 100-200 micrones (Mesh 150 - Mesh 70) en una sola pasada a partir de chips relativamente grandes, con una producción de hasta 100 kg/hora (220 libras/hora).

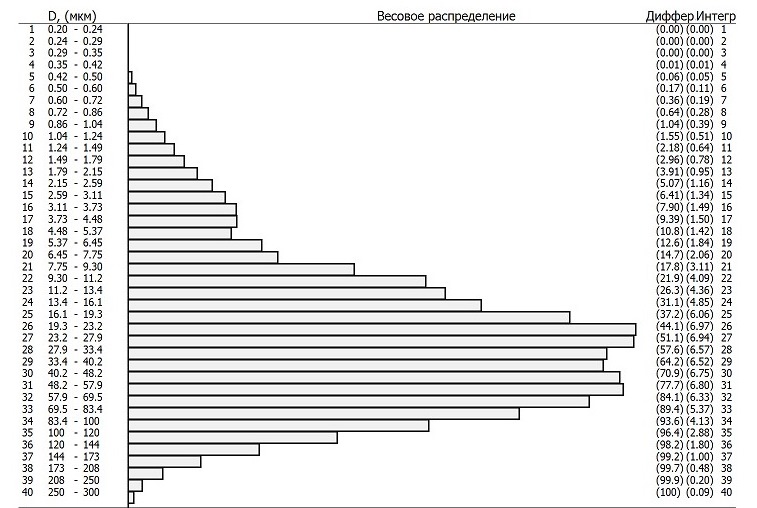

Si observas la distribución de peso del producto por tamaños de partículas detectadas, la fracción M120 (120 μm) constituye el 97% de la masa total. Ajustar a un tamaño de fracción de 200-400 micrones (Mesh 70 - Mesh 40) con separación usando un tamiz de grado M200 M200 (Mesh 70) permite al molino alcanzar una capacidad de 200-250 kg por hora (440-550 libras por hora) con un consumo de energía de 60-70 kW*h. Esto es un excelente resultado incluso para unidades de conocidas marcas globales. La molienda aumenta el área total de la superficie de las partículas del material base, y a medida que disminuye el tamaño, la superficie de las partículas se vuelve más rugosa. Dado esto, la relación entre el tamaño de la fracción y el rendimiento es cuadrática. Esto significa que a la mitad de la fracción se requiere aproximadamente cuatro veces la potencia del motor para mantener el rendimiento.

Si observas la distribución de peso del producto por tamaños de partículas detectadas, la fracción M120 (120 μm) constituye el 97% de la masa total. Ajustar a un tamaño de fracción de 200-400 micrones (Mesh 70 - Mesh 40) con separación usando un tamiz de grado M200 M200 (Mesh 70) permite al molino alcanzar una capacidad de 200-250 kg por hora (440-550 libras por hora) con un consumo de energía de 60-70 kW*h. Esto es un excelente resultado incluso para unidades de conocidas marcas globales. La molienda aumenta el área total de la superficie de las partículas del material base, y a medida que disminuye el tamaño, la superficie de las partículas se vuelve más rugosa. Dado esto, la relación entre el tamaño de la fracción y el rendimiento es cuadrática. Esto significa que a la mitad de la fracción se requiere aproximadamente cuatro veces la potencia del motor para mantener el rendimiento.

Aunque el proceso de molienda con molinos de martillos y molinos parece sencillo, hay factores significativos que afectan tanto la operabilidad del equipo como la seguridad:

- Es esencial verificar el flujo de aire a través del molino y calcular la capacidad total de calor del aire y los materiales en proceso. Incluso en sistemas abiertos, con molienda suficientemente fina, la temperatura del aire puede elevarse a 70-80°C (150-180°F) debido al impacto intenso en un pequeño volumen de material. En caso de obstrucción del filtro o regulación incorrecta del flujo con compuertas, las temperaturas pueden superar rápidamente los 200°C (392°F), llevándose a incendios y explosiones. Por seguridad, se requiere un sensor de temperatura antes de los filtros con apagado automático del equipo en caso de sobrecalentamiento.

- Se recomienda altamente sensores de temperatura en los cojinetes del molino, ya que su fallo puede ser repentino, y un alojamiento de cojinete al rojo vivo puede encender polvo fino.

- Es aconsejable cerrar los filtros en una sala separada con paredes no combustibles y ventilación separada. En caso de incendio, esto permitirá inundar solo esa pequeña área. El área de preparación de materias primas y el almacenamiento de productos terminados también deben estar separados por paredes resistentes al fuego.

En el contexto de la producción de pellets, un ventilador de polvo adicional al final del transportador neumático puede ser útil para suministrar material molido a mayor altura o aumentar significativamente la productividad cuando está configurado al tamaño de fracción más grande, aunque este no es el principal beneficio. La principal ventaja de una trituradora sin criba es que no libera partículas hasta que están completamente molidas, lo que es beneficioso para lograr una masa relativamente uniforme de fracciones. Además, no tiene una criba que se desgaste rápidamente. La descarga de partículas grandes puede ocurrir si la velocidad de alimentación es demasiado alta, causando que las partículas más finas arrastren consigo astillas de madera más grandes. Por lo tanto, en la producción de harina de alta calidad, se recomienda incluir un tamiz en línea en el sistema neumático. Al instalar la malla más fina en un ángulo suave al flujo, puede capturar partículas grandes y devolverlas a la entrada del molino de martillos con una décima parte del aire procesado.

La magnitud total de esta propiedad se observó en una de las instalaciones donde comenzaron a recibir virutas de máquinas de carpintería de alta velocidad. Las virutas eran muy finas, casi transparentes, con un contenido de humedad del 13-14%. Una trituradora de martillos convencional con una rejilla de 5 mm (0.2 pulgadas) solo podía descomponer este material en fibras, convirtiendo la masa en algo que se asemejaba a algodón. Las fibras encontraban cualquier irregularidad, sujetadores y protuberancias, acumulándose en grumos. Estos grumos no se asentaban bien en los ciclones, obstruían las compuertas, se acumulaban en las cuchillas de la unidad de prensado del peletizador y, lo más preocupante, no podían ser extruidos a través de la matriz. Los rodillos del peletizador rodaban las fibras sobre la matriz, creando algo semejante a la fibra de vidrio, lo que llevaba a paradas de emergencia. Instalar una rejilla de 4 mm (0.16 pulgadas) no cambiaba significativamente la situación, pero redujo el rendimiento de la trituradora de martillos a un tercio, en parte debido al aumento de humedad. Después de reemplazar la trituradora de martillos con una versión sin rejilla y establecer el tamaño de la fracción a 1-2 mm (0.04-0.08 pulgadas), todos los problemas en la línea de peletizado se resolvieron por sí mismos. Las fibras húmedas, al ser mucho más pesadas, flotaban en la cámara de trituración hasta que se secaban a un 8-9% de humedad. Este efecto se utiliza en algunos tipos de secadores, de los cuales se hablará en más detalle en la sección correspondiente.

La capacidad de equilibrar no solo el tamaño de la fracción sino también el contenido de humedad ayuda a procesar una mezcla de astillas secas y húmedas, aunque tecnológicamente esta no es la mejor solución y puede afectar negativamente la calidad del pellet.

El precio de tal astilladora es tanto una ventaja como una desventaja. Por un lado, cuesta 2-3 veces más que una trituradora de martillos convencional para granos con la misma potencia. Por otro lado, es 2-3 veces más barato que un desintegrador o molinos de molienda fina similares con potencia y productividad comparables. Teniendo en cuenta su resistencia a daños por piezas grandes, la ausencia de una rejilla y correas como consumibles, este tipo de astilladora está bastante justificada en líneas de peletización de madera y otros tipos relativamente impredecibles de materia prima de biomasa con márgenes de negocio bajos, aunque su consumo específico de electricidad es significativamente mayor en comparación con las trituradoras de martillos con rejilla.