Los transportadores de tornillo o sinfín son algunos de los aparatos más simples para transportar materias primas a un precio asequible y con un consumo de energía relativamente bajo. Aunque hay muchas más superficies que se rozan entre sí y los materiales se mueven, la carga específica en estas superficies es bastante baja. Además, tras trabajar con material seco durante unos días, las superficies de trabajo suelen pulirse hasta obtener un acabado similar al de un espejo, lo que reduce la carga varias veces.

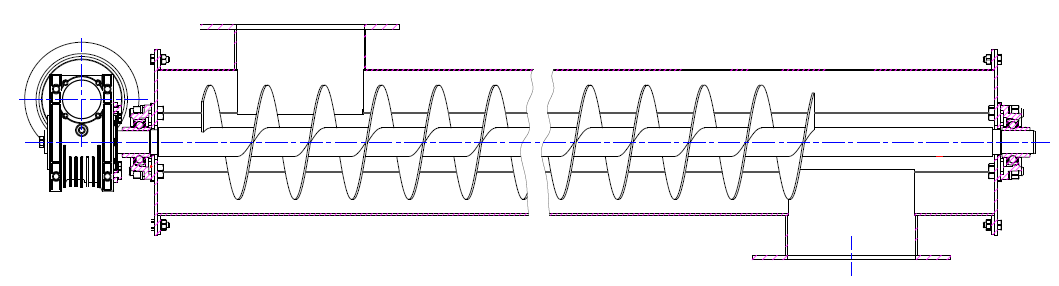

Existen numerosos métodos para calcular un transportador de tornillo en función de la carga torsional, la capacidad, el paso y los diámetros. La buena noticia es que desde hace mucho tiempo se han popularizado las espirales helicoidales listas para usar, que al ajustarse al mercado masivo tienen parámetros estandarizados para mover materiales que van desde arena pesada y abrasiva hasta residuos alimenticios blandos. Normalmente, estas espirales tienen un paso igual al diámetro exterior, mientras que el diámetro interior corresponde a los tamaños comunes de tuberías de agua, aproximadamente un tercio del diámetro exterior de la espiral. Para crear un dispositivo confiable, necesita seleccionar una tubería del tamaño correcto para el cuerpo del transportador y un motor con la velocidad adecuada. Esta solución funciona bien tanto para el aserrín seco como para la astilla húmeda. El grosor de estas espirales helicoidales es desigual y pasa suavemente de 4 mm (0.16 pulgadas) en el borde interior a 2-2.5 mm (0.08-0.1 pulgadas) en el borde exterior, teniendo una geometría casi perfecta en comparación con los segmentos soldados.

Existen numerosos métodos para calcular un transportador de tornillo en función de la carga torsional, la capacidad, el paso y los diámetros. La buena noticia es que desde hace mucho tiempo se han popularizado las espirales helicoidales listas para usar, que al ajustarse al mercado masivo tienen parámetros estandarizados para mover materiales que van desde arena pesada y abrasiva hasta residuos alimenticios blandos. Normalmente, estas espirales tienen un paso igual al diámetro exterior, mientras que el diámetro interior corresponde a los tamaños comunes de tuberías de agua, aproximadamente un tercio del diámetro exterior de la espiral. Para crear un dispositivo confiable, necesita seleccionar una tubería del tamaño correcto para el cuerpo del transportador y un motor con la velocidad adecuada. Esta solución funciona bien tanto para el aserrín seco como para la astilla húmeda. El grosor de estas espirales helicoidales es desigual y pasa suavemente de 4 mm (0.16 pulgadas) en el borde interior a 2-2.5 mm (0.08-0.1 pulgadas) en el borde exterior, teniendo una geometría casi perfecta en comparación con los segmentos soldados.

El tornillo generalmente no se enrolla hasta el final del cuerpo, sino que se extiende ligeramente hacia la ventana de descarga. Los últimos 20-50 mm (0.8-2 pulgadas) de la espiral se doblan para formar una pala, o se suelda una placa separada, para que el material compactado en estado de "salchicha" se rompa en grumos en lugar de golpear la tapa final. Esto es especialmente útil al usar el tornillo como dosificador para una entrega uniforme de materia prima. Si la relación longitud-diámetro del transportador supera 10, es preferible tener el enrollado cerca de la ventana de entrada con un paso 1.5 veces menor. Esto ayuda a limitar el llenado del tornillo al 70% y reduce la probabilidad de que el giro se atasque por el material apelmazado.

¡Punto importante! Dado que la espiral puede soportar muchísimo más torque que el tubo soldado a ella, se debe mecanizar un muñón de eje mucho más largo para el enrollado parcial. Su extremo debe llegar al menos 200 mm (8 pulgadas) más profundo que la última espiral y se debe soldar con soldaduras de enchufe a través de orificios en el tubo entre las espirales. De lo contrario, la sección del tubo no reforzada y vacía será el punto débil y probablemente se romperá si el tornillo excede 20 diámetros del vuelo.

Teniendo en cuenta que en las tecnologías de biocombustibles las materias primas son relativamente ligeras y sueltas, los transportadores de tornillo generalmente no requieren soportes de rodamientos demasiado potentes para longitudes de transportador de hasta 6-8 metros. Por ejemplo, un rodamiento con carcasa como el F-206 puede soportar una carga radial de 12 kN, equivalente a un peso de 1.2 toneladas, mientras que la carga axial, según la experiencia de ingeniería, generalmente representa el 15-20% de la carga radial. En consecuencia, un solo rodamiento de este tipo puede soportar cómodamente un tornillo que pesa 40-60 kg con un motor de 20 kg y 20-30 kg de materia prima dentro del transportador, incluso cuando se instala verticalmente. Además, dicho rodamiento con carcasa es adaptable a desalineaciones y perdona la deflexión del tornillo bajo su propio peso sin afectar su eficiencia. Instalar una unidad de rodamientos compleja con múltiples rodamientos, incluidos rodamientos de empuje, requiere un eje mucho más rígido, cálculos de holgura no triviales para desalineaciones aceptables y, en última instancia, proporciona una vida útil extendida solamente debido a una mayor superficie combinada para fricción y reserva de lubricante. Similarmente, podría usar simplemente un rodamiento autoalineable con carcasa 1.5-2 veces más grande, junto con una unidad de lubricación automática simple.

La protección contra el material prima es mucho más importante para la durabilidad del cojinete. Este material se exprime inevitablemente a través de cualquier sello. La forma más sencilla es dejar un espacio mínimo entre la tapa final y el eje del tornillo. Coloque el cojinete en un soporte especial para permitir que pequeñas cantidades de material pasen de largo. Este espacio mínimo se puede asegurar con un inserto de plástico, que tiene un orificio ligeramente más pequeño que el diámetro del eje para un ajuste apretado en el cuello del muñón.

La protección contra el material prima es mucho más importante para la durabilidad del cojinete. Este material se exprime inevitablemente a través de cualquier sello. La forma más sencilla es dejar un espacio mínimo entre la tapa final y el eje del tornillo. Coloque el cojinete en un soporte especial para permitir que pequeñas cantidades de material pasen de largo. Este espacio mínimo se puede asegurar con un inserto de plástico, que tiene un orificio ligeramente más pequeño que el diámetro del eje para un ajuste apretado en el cuello del muñón.

Los transportadores de tornillo pueden operar en cualquier ángulo, e incluso verticalmente, siempre que el espacio entre el "vuelo" enrollado y la carcasa no permita que el material se caiga libremente. Típicamente, el espacio se elige para evitar la interacción entre el tornillo y la carcasa a través de partículas de material, a menudo de 1.5 a 2 veces más grande que la fracción más grande. Con un espacio demasiado grande y una inclinación leve, el problema no es tanto el transporte del material, sino la formación de bóveda en la entrada, donde los grumos se forman a lo largo de las paredes y bloquean el material para que no llegue al vuelo rotatorio vacío. En disposición vertical, como se hace en algunos tipos de mezcladoras de piensos, el espacio se minimiza para lograr el máximo rendimiento. Los tornillos verticales generalmente utilizan velocidades de rotación más altas para evitar que el producto se asiente en los vuelos. En transportadores inclinados, el espacio se aumenta para compensar la caída del tornillo por su propio peso, evitando el contacto con la carcasa. Es altamente desaconsejable usar soportes de cojinetes intermedios para cualquier tipo de material abrasivo, ya que la lubricación continua es la única manera de salvarlos. Una opción sin soporte es más duradera, donde el tornillo solo contacta la carcasa cuando está vacío y "flota" cuando está cargado.

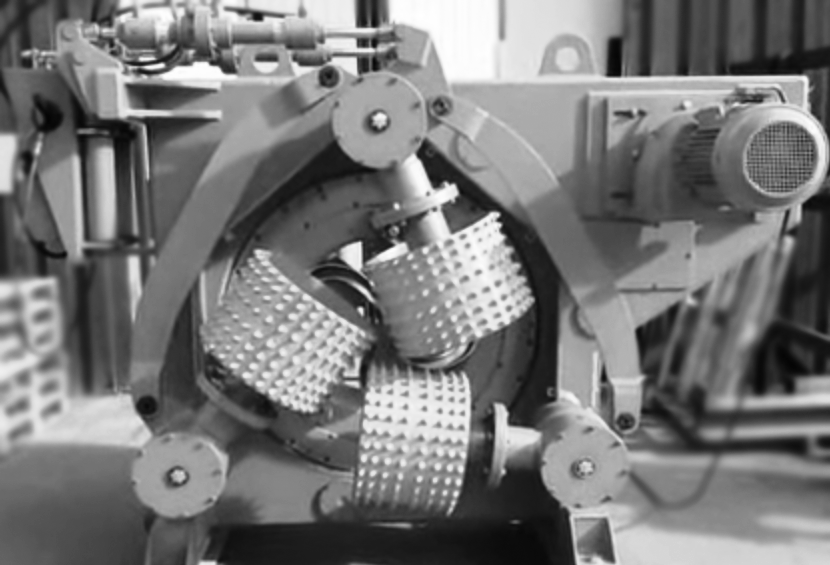

Una alternativa interesante a los tornillos tradicionales es el tipo sin eje o "espiral". También utiliza una espiral continua con una cuchilla mucho más gruesa, capaz de soportar cargas torsionales sin soldarse a un eje o tubo. Dado que hay muchas ventajas en este diseño, es más fácil enumerarlas:

- Capacidad para empujar material de fracciones bastante grandes con un diámetro de carcasa mínimo. Esto se utiliza efectivamente para alimentar astillas de madera en hornos, transportar y dosificar materiales abrasivos como arena y carbón.

- Bajo costo de mantenimiento y fácil reemplazo de la espiral. Si un eje requiere una fabricación cuidadosa, la espiral puede simplemente cortarse a medida y fijarse a un extremo del transportador con un acoplamiento especial.

- La ausencia de un segundo soporte permite su uso en entornos calientes y agresivos sin complicaciones de mantenimiento.

- Posibilidad de usar varias mangueras flexibles de PVC, poliolefina y otros materiales reforzados como la carcasa, lo cual es útil para cargar grano en vehículos de transporte o descargar varios materiales a granel en sitios de almacenamiento improvisados.

Para estos transportadores, el accionamiento se encuentra típicamente en el lado de entrada del material, empujándolo hacia afuera cuando la espiral gira. Bajo carga, la espiral se comprime, reduciendo su diámetro y alejándose de la carcasa. Esto permite transportar horizontalmente materiales pesados como astillas de madera o carbón sin atascarse al encontrarse con trozos grandes. La velocidad de rotación para esto se selecciona de 20 a 60 rpm. También se puede instalar un accionamiento cerca de la salida, requiriendo el ajuste adecuado del espacio con la carcasa para la expansión por deformación. Estos tornillos generalmente operan a 150-300 rpm con cargas ligeras, una solución popular para la transferencia de grano usando transportadores flexibles, que a menudo pueden trabajar incluso en una posición vertical de la sección superior.

Si los tornillos sin eje de baja velocidad con espirales de acero grueso mueven eficientemente las virutas de madera, los tornillos flexibles para granos son prácticamente inadecuados para el aserrín. El aserrín tiende a formar grumos, y suele contener grandes piezas de corteza y recortes que pueden crear atascos y aumentar abruptamente la carga en la espiral y el motor. Esto a menudo lleva a la ruptura y deformación de la espiral y a daños en la carcasa. El material de madera es mucho más barato y abrasivo que el grano, por lo que el uso de transportadores flexibles en líneas de pellets no está justificado.

La principal desventaja de los transportadores sin eje es la limitación de longitud dependiendo del grosor del vuelo. Para materiales pesados o que forman grumos, si la relación diámetro-longitud del transportador es menor de 1:20, la espiral se vuelve demasiado gruesa y costosa para transmitir el momento de torsión requerido. Mientras tanto, los tornillos con un tubo o varilla a lo largo del eje pueden transmitir un mayor momento de torsión porque el vuelo del tornillo refuerza el eje de manera similar a una escuadra, distribuyendo la carga en un diámetro mayor. La segunda desventaja deriva de la primera: debido a la elasticidad de la espiral bajo carga, el paso del vuelo también puede cambiar, lo que bajo ciertas condiciones puede llevar a una alimentación pulsante del material y a la imposibilidad de usar ese transportador como dosificador. Este efecto generalmente se manifiesta en una longitud de transportador grande o cuando el material tiende a atascarse.

Un ejemplo del uso exitoso de un transportador de tornillo sin eje es un reactor para pirolizar virutas de madera. El reactor también actúa como un transportador con una longitud de 10-12 metros (33-39 pies) y un diámetro de carcasa de 600-700 mm (24-28 pulgadas). En un diseño sin eje, es posible llenar el 80-90% del volumen, sin zonas de adherencia o acumulación de material, que se mezcla activamente durante el movimiento. Al inicio, la carcasa se calienta con una fuente externa de calor y durante la pirolización activa, los gases van al horno bajo los tornillos para calentar las porciones entrantes de virutas. Así, la espiral se ve afectada por diversas temperaturas, humedades y otros factores, asegurando la continuidad y eficacia en costos en comparación con las instalaciones de retorta y tambor.

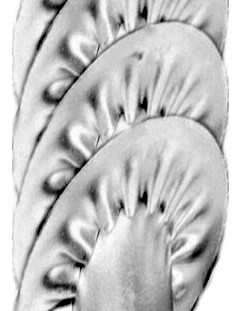

Para organizar la producción en masa de tornillos de manera semiartesanal, se aplica el corrugado de tiras metálicas en el borde. Cuando se logran ángulos de alrededor de 60°, la longitud del borde se reduce a la mitad, y a 70°, ya se reduce a tres veces. Por lo general, solo hasta el 30% del ancho de la tira está sujeto a la acción de rodillos dentados, mientras que la parte restante se estira. La tira se utiliza normalmente con un grosor de hasta 1.5 mm (0.06 pulgadas), y el tubo tiene un grosor de pared mínimo para su diámetro nominal. La parte corrugada, después de la soldadura, aporta rigidez similar a las escuadras. Este método produce tornillos baratos y ligeros, utilizados para mover granos en máquinas de cosecha donde la ligereza y el funcionamiento a velocidades relativamente altas son esenciales.

Para organizar la producción en masa de tornillos de manera semiartesanal, se aplica el corrugado de tiras metálicas en el borde. Cuando se logran ángulos de alrededor de 60°, la longitud del borde se reduce a la mitad, y a 70°, ya se reduce a tres veces. Por lo general, solo hasta el 30% del ancho de la tira está sujeto a la acción de rodillos dentados, mientras que la parte restante se estira. La tira se utiliza normalmente con un grosor de hasta 1.5 mm (0.06 pulgadas), y el tubo tiene un grosor de pared mínimo para su diámetro nominal. La parte corrugada, después de la soldadura, aporta rigidez similar a las escuadras. Este método produce tornillos baratos y ligeros, utilizados para mover granos en máquinas de cosecha donde la ligereza y el funcionamiento a velocidades relativamente altas son esenciales.

En la producción de pellets, el uso de dichos tornillos está limitado por varias razones. En primer lugar, el vuelo delgado es propenso a la deformación y el aserrín casi siempre forma grumos entre el borde del tornillo y la carcasa. En segundo lugar, la superficie ondulada fomenta la adherencia del material, especialmente cuando está húmedo. Por lo tanto, estos tornillos deben usarse para material de pequeño tamaño cuando sea posible su control visual, como al recoger virutas que caen de un silo de almacenamiento. También son adecuados para recoger aserrín seco y polvo fino del sistema de aspiración.