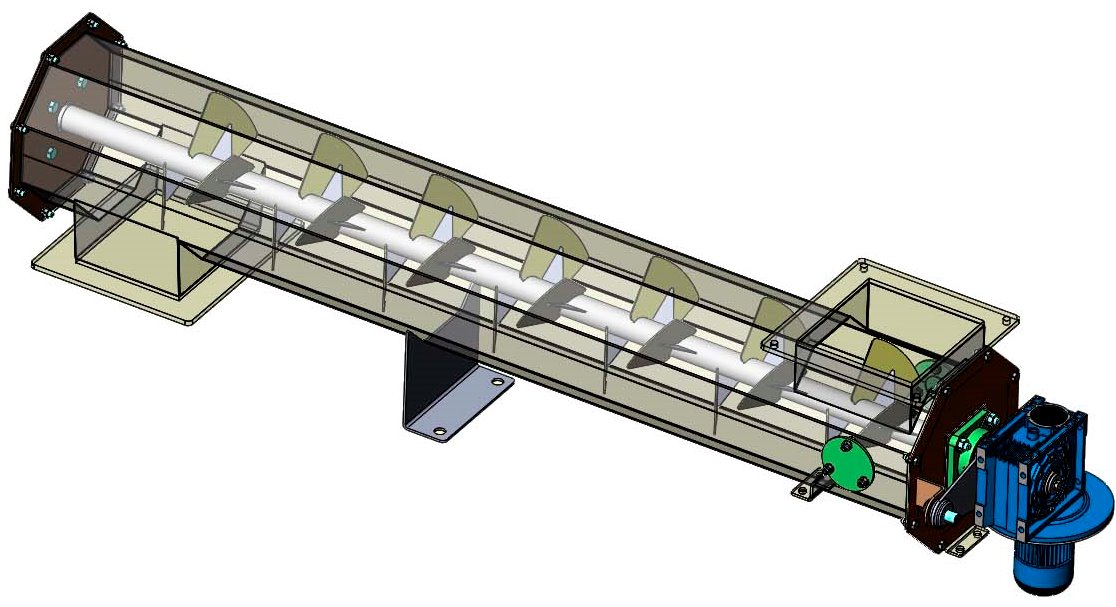

Otra forma de combinar transporte y secado es introducir aceite caliente o vapor en el eje hueco de un transportador de tornillo. El tornillo tiene mucha más área de contacto que la carcasa, y en un diseño en forma de U, el material se mezcla bien. El eje del tornillo debe construirse como un tubo doble: el vapor alcanza el extremo accionado a través del tubo interior y, en el camino de regreso, calienta los giros de la espiral por el contorno exterior, moviéndose en sentido contrario al material y permitiendo el intercambio de calor en contracorriente. A medida que el aserrín se seca, pierde su pegajosidad, por lo que los giros de la espiral no requerirán limpieza; sin embargo, para los materiales que son inicialmente pegajosos, es necesario verificar los ajustes de temperatura con antelación.

Al diseñar un secador basado en un transportador de tornillo con un portador de calor de aceite, a menudo se subestima el alcance necesario para transferir volúmenes de calor tan significativos. Si se usa una diferencia de temperatura de alrededor de 100°C (212°F), como reducir de 250°C (482°F) a 150°C (302°F), se necesitan aproximadamente 400-500 litros por minuto (106-132 galones por minuto) para transferir 1 MW de calor. Este ajuste de temperatura evita el sobrecalentamiento por encima de 300°C (572°F) debido a la evaporación de sustancias volátiles y la carbonización, y por debajo de 100°C (212°F) para evitar una fuerte disminución en la intensidad de evaporación de la humedad. Dado que incluso los sellos de fluorocaucho operan hasta 200°C (392°F), es aconsejable inicialmente pasar el flujo a través de la carcasa del transportador y luego en el eje del tornillo, o alternativamente, reducir las temperaturas.

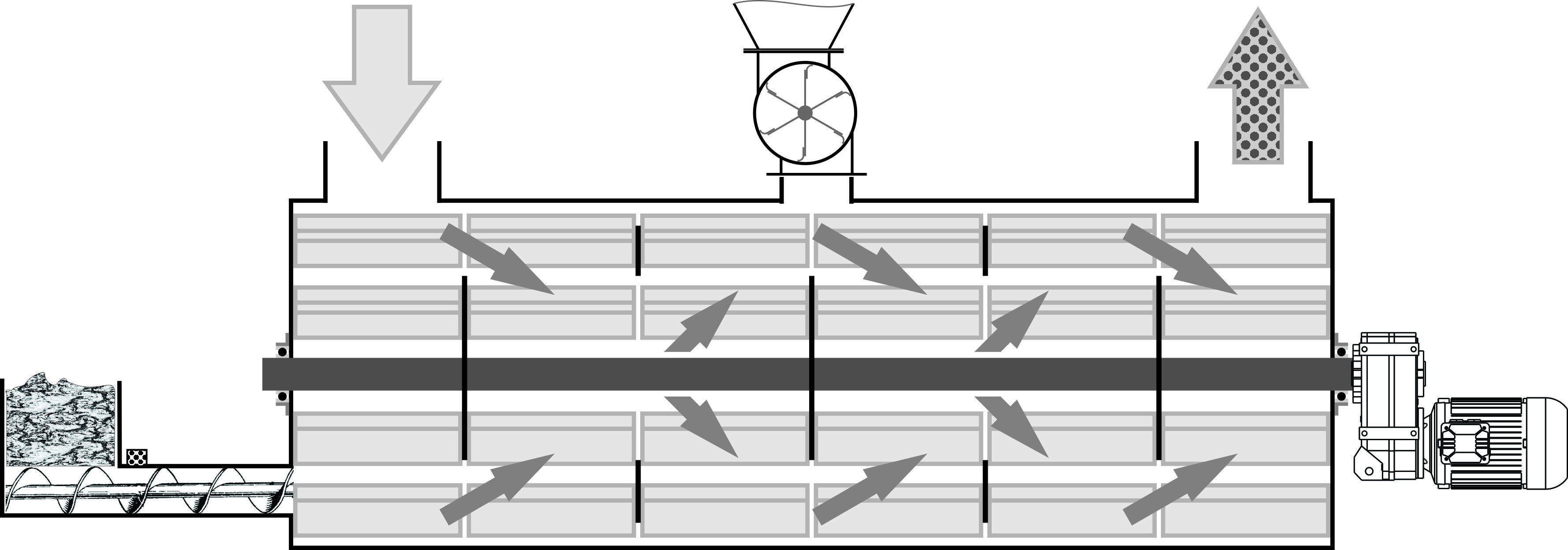

El área de superficie para el intercambio de calor, en relación tanto con la carcasa del tornillo como con el eje, se determina en un metro cuadrado (10 pies cuadrados), por cada 10 kilovatios de calor transferido. Por lo tanto, para transferir calor solo a través de la espiral de un tornillo con un diámetro de 250-300 mm (10-12 pulgadas) y la pared del eje hueco, se necesitan alrededor de 10 transportadores de 5 metros (16 pies) cada uno, dispuestos uno sobre otro en pares, o de manera similar emparejados en cinco carcasas dobles, similar a una mezcladora de dos ejes para pienso. Los vuelos entrelazados de un tornillo entre los giros de uno adyacente ayudarán en la autolimpieza y una mejor mezcla, con el enrollamiento de la espiral y la rotación en direcciones opuestas para evitar la acumulación del material en un lado del recipiente. Agregar calentamiento a la carcasa reduce el número de transportadores a la mitad. Proporcionar los transportadores con el portador de calor en un esquema paralelo reduce la presión necesaria para circular aceite relativamente viscoso, especialmente durante el arranque del secador hasta alcanzar las temperaturas de trabajo. Es bastante seguro usar bombas centrífugas con una presión máxima de hasta 3 bar (44 psi), lo cual es suficiente para un calentamiento suave del sistema a bajo flujo debido a la viscosidad, y al mismo tiempo permite usar tuberías de agua comunes para reducir los costos de construcción. La potencia de la bomba para un secador de 1 MW varía de 5,5 a 15 kW, dependiendo de la complejidad del sistema de distribución y, en última instancia, de la longitud de la línea principal con el número de giros.