Se han hecho intentos de secar astillas con una fracción principal de 50 mm (2 pulgadas), lo que lleva al secado excesivo de la superficie a un contenido de humedad del 3-5%, dejando la humedad interna de las fibras al 15-20%. Esto no solo aumenta significativamente la carga en la trituradora de martillos para materias primas secas, sino que también afecta las propiedades tecnológicas del aserrín resultante. Las fibras sobresecadas se muelen hasta convertirse en polvo, dificultando la adhesión, y las fibras húmedas causan roturas internas en el pellet durante la compresión, lo que lleva a una gran cantidad de grietas y disminuye la resistencia de los pellets. Como solución improvisada, se desarrolló el concepto de "maduración" de la materia prima, donde se mantiene entre el secado y la peletización de 2 a 6 horas, lo que implica costos de capital adicionales notables para organizar almacenes automatizados con pisos de almacenamiento hidráulicos. Además de las pérdidas de mantenimiento de estos almacenes, se observan pérdidas de energía durante la peletización, ya que la materia prima a menudo se enfría en invierno y requiere una carga aumentada en la unidad de prensado o un aumento de potencia en los generadores de vapor para calefacción. Una incomodidad particular para el operador es la incapacidad de ajustar el modo de secado en función de la calidad del pellet en tiempo real.

La trituración de astillas a la fracción de "aguja" o "cerillo roto" aumenta significativamente el área de superficie de las partículas, acelerando el secado y elevando el rendimiento de la mayoría de los tipos de secadores. Con menor grosor, el calentamiento ocurre de manera mucho más uniforme en todo el volumen, lo que conduce a un nivelado suficiente de la humedad entre las fibras individuales. La trituración previa también elimina fragmentos de suciedad, abre poros en piezas de corteza, y en conjunto facilita la separación de impurezas minerales después del secado, reduciendo el contenido de cenizas de los pellets.

Astillas Húmedas en Trituradoras de Tamizado

Al triturar astillas suficientemente pequeñas, se intenta ajustar el proceso de manera que la división ocurra principalmente a lo largo de las fibras, mientras que el desgaste y la ruptura de fibras se reducen al mínimo para evitar un consumo excesivo de energía. Este proceso es posible al minimizar el tiempo de permanencia en la cámara de trituración mediante tres métodos:

Al triturar astillas suficientemente pequeñas, se intenta ajustar el proceso de manera que la división ocurra principalmente a lo largo de las fibras, mientras que el desgaste y la ruptura de fibras se reducen al mínimo para evitar un consumo excesivo de energía. Este proceso es posible al minimizar el tiempo de permanencia en la cámara de trituración mediante tres métodos:

- Aumentar el área específica del tamiz en 3-4 veces en las trituradoras de tamizado tradicionales

- Aumentar el volumen de aire para el transporte neumático a través de la trituradora en 2-4 veces

- Uso de trituradoras sin tamiz, denominadas inerciales

Aumentar el área del tamiz implica realmente el uso de trituradoras mucho más grandes en tamaño y costo. También deben diseñarse con opciones específicas: tornillos adicionales para limpiar el espacio debajo de los tamices, aberturas adicionales para el suministro de aire para evitar la adhesión en las paredes y puertas. Aumentar el flujo de aire no solo impacta el costo de la sección de trituración, sino que también prescribe un mayor consumo de energía independientemente de la cantidad de materia prima alimentada.

Si la materia prima contiene corteza de coníferas, su trituración genera una suspensión muy pegajosa de partículas resinosas, que fácilmente forma depósitos tanto inmediatamente detrás del tamiz en las superficies del alojamiento y los sistemas de transporte, como en los giros de los conductos de aire con ciclones. Al trabajar con materia prima congelada a temperaturas por debajo de -25°C (-13°F), ocurre otro efecto: el impacto del martillo hace que la humedad en la superficie de la astilla se derrita, y tan pronto como el material triturado se vuelva estacionario en el embudo, se vuelve a congelar en 10-15 minutos en ausencia de agitación. La adhesión de la masa es comparable a mezclas de construcción de alta calidad, y la eliminación de una pieza con un volumen de aproximadamente medio metro cúbico (18 pies cúbicos) puede llevar de 1 a 2 horas de tiempo de trabajo. Grumos de este tipo también pueden formarse en los ciclones de transporte neumático y en los transportadores de cadena detenidos temporalmente. Para evitar tales casos, se desaconseja enérgicamente utilizar transporte neumático al triturar astillas crudas, y si es posible, es mejor no usar una tolva amortiguadora antes del secador. La alimentación al secador puede regularse desde la tolva con las astillas iniciales, y el transportador de cadena entre la trituradora de astillas y el secador debe ser lo más corto posible y operar de manera continua, independientemente de la alimentación de materia prima. Con una trituradora correctamente seleccionada que ofrezca una buena fracción de astillas, su reserva de productividad será suficiente para el secador.

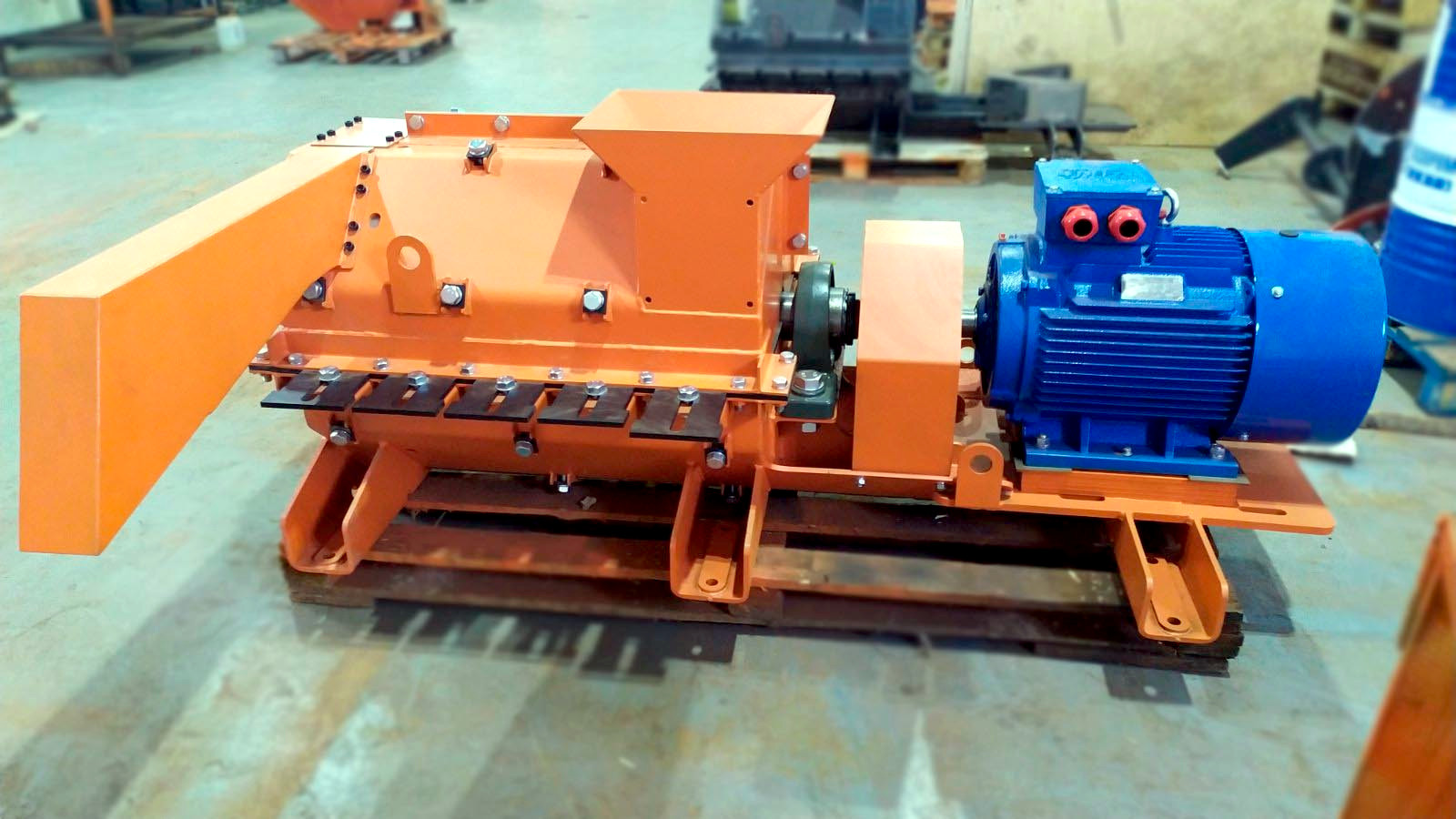

Trituradoras de Martillos Inerciales o Sin Rejilla

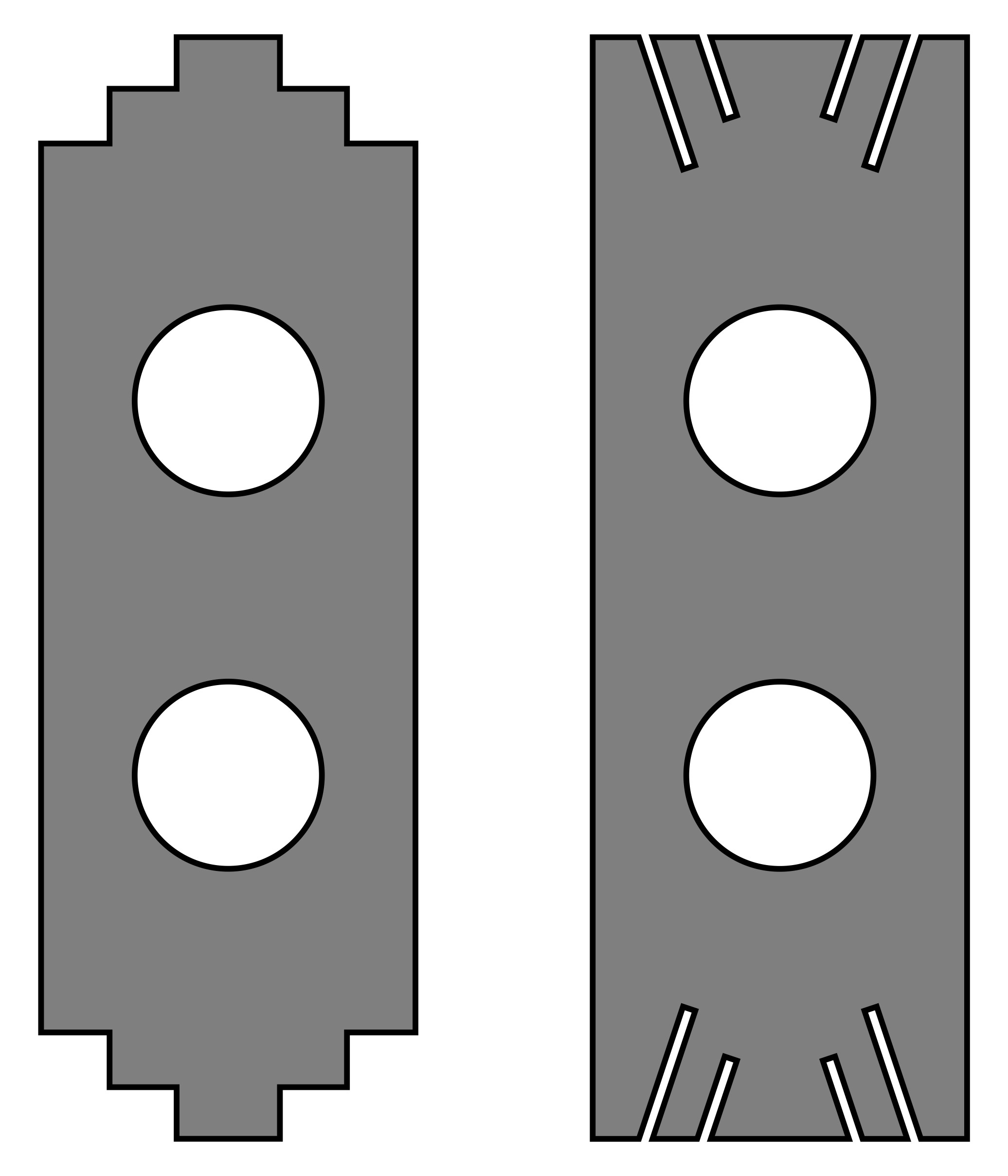

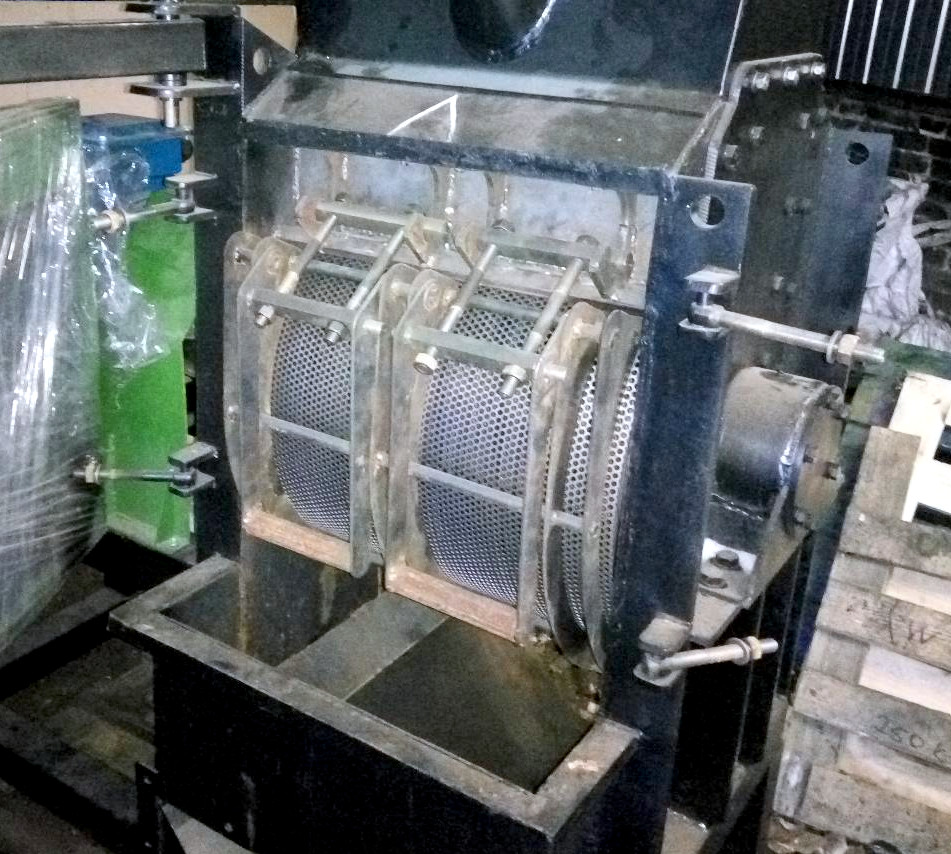

Las trituradoras inerciales o sin rejilla consisten en un alojamiento cilíndrico y un rotor con martillos. El alojamiento tiene una tolva de alimentación en un extremo y un tubo de salida en el otro. Dentro del alojamiento, se instalan cuchillas en ángulo, promoviendo el movimiento del material desde la entrada hasta la salida. La fracción resultante se define típicamente por la distancia desde el borde del martillo hasta el alojamiento o sus revestimientos. También hay diseños donde las peinetas para una molienda más intensiva se instalan en las ranuras del alojamiento, con la profundidad de su intersección entre los martillos ajustable desde el exterior.

Las trituradoras inerciales o sin rejilla consisten en un alojamiento cilíndrico y un rotor con martillos. El alojamiento tiene una tolva de alimentación en un extremo y un tubo de salida en el otro. Dentro del alojamiento, se instalan cuchillas en ángulo, promoviendo el movimiento del material desde la entrada hasta la salida. La fracción resultante se define típicamente por la distancia desde el borde del martillo hasta el alojamiento o sus revestimientos. También hay diseños donde las peinetas para una molienda más intensiva se instalan en las ranuras del alojamiento, con la profundidad de su intersección entre los martillos ajustable desde el exterior.

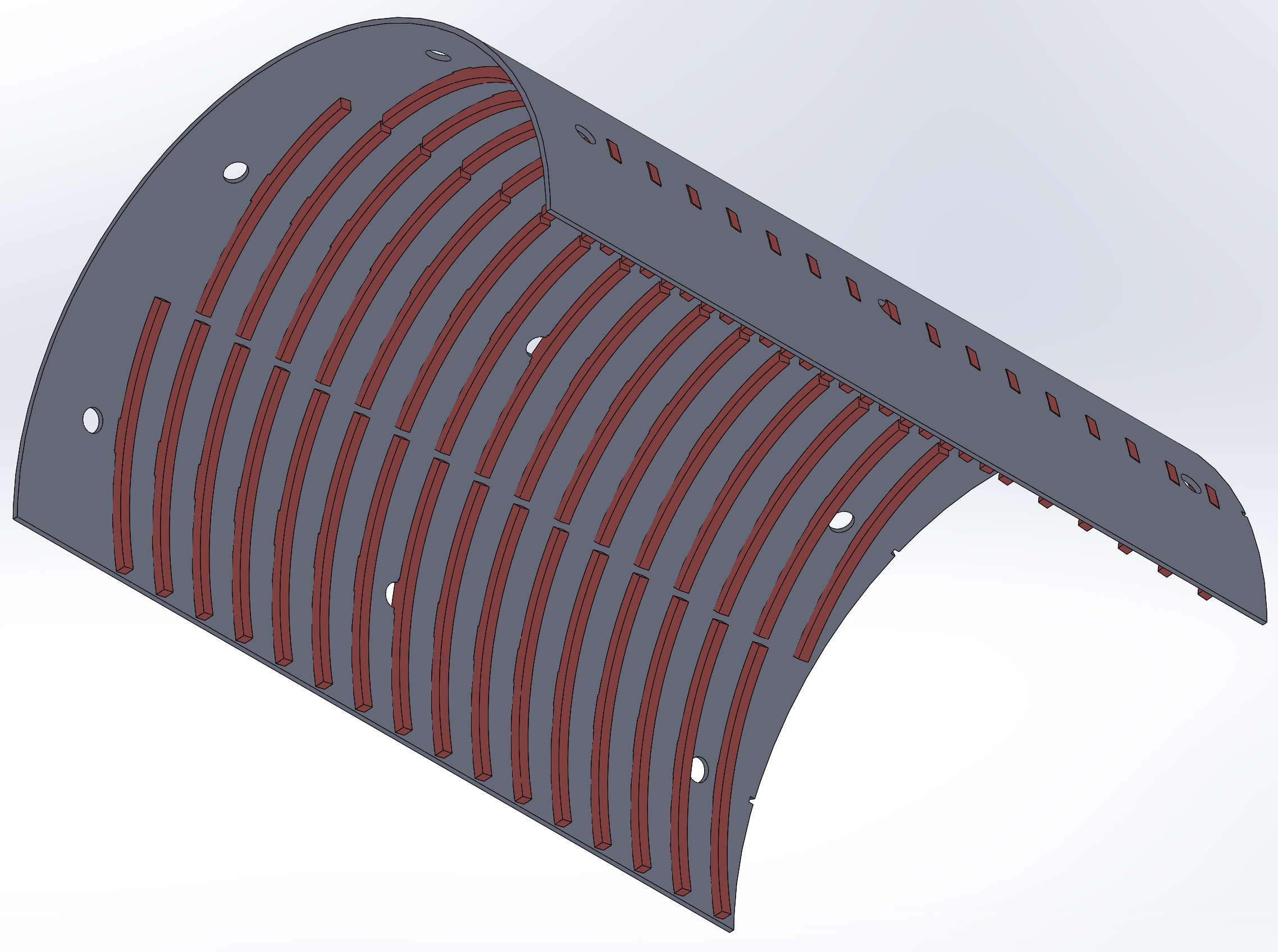

Los modelos más fiables están equipados con revestimientos soldados o fundidos que protegen el alojamiento del desgaste. Los revestimientos soldados están hechos de hojas precortadas con ranuras, enrollados en un cilindro. Tienen una vida útil relativamente corta, de uno a tres meses de operación continua, pero se pueden fabricar en el lugar de aplicación utilizando rodillos para metales y equipo de soldadura. Los revestimientos fundidos están hechos de hierro fundido resistente al desgaste y duran hasta un año de operación continua.

Los modelos más fiables están equipados con revestimientos soldados o fundidos que protegen el alojamiento del desgaste. Los revestimientos soldados están hechos de hojas precortadas con ranuras, enrollados en un cilindro. Tienen una vida útil relativamente corta, de uno a tres meses de operación continua, pero se pueden fabricar en el lugar de aplicación utilizando rodillos para metales y equipo de soldadura. Los revestimientos fundidos están hechos de hierro fundido resistente al desgaste y duran hasta un año de operación continua.

El rendimiento y la fracción también dependen en gran medida del ángulo de las cuchillas guía o las muescas en los revestimientos. Con astillas iniciales homogéneas y suficientemente finas de 20-30 mm (0.8-1.2 pulgadas), se logra el máximo rendimiento a un ángulo de 15-20°. Si en las astillas iniciales a menudo se encuentran palos grandes y piezas de corteza, el producto de mayor calidad se obtiene a un ángulo de muesca de aproximadamente 10°. La reducción adicional del ángulo no ayuda en la molienda y lleva a un consumo excesivo de electricidad. Incrementar el ángulo por encima de 20° facilita la adhesión del material a los revestimientos hasta el punto de bloquear completamente los espacios con partículas de madera pegadas por resina y hielo, y detener la descarga de material.

Los ángulos proporcionados se basan en una velocidad del martillo de aproximadamente 100 m/s (328 ft/s), y se realizaron experimentos para producir materia prima de alta calidad para pellets de combustible. Trituradoras similares se utilizan a menudo con una velocidad del martillo reducida a la mitad para triturar piezas grandes de corteza en una fracción aceptable que no obstruya los alimentadores en las casas de calderas.

La descarga de estas trituradoras generalmente ocurre directamente en un transportador de cadena cerrado o en un embudo con agitación activa, seguida de la alimentación en un secador o horno. Se desaconseja enérgicamente descargar en transportadores de tornillo o almacenes de estokers, ya que la congelación y adhesión ocurren en la primera hora de operación.

Los martillos más efectivos tienen un grosor de aproximadamente 5 mm (0.2 pulgadas). A medida que se desgastan, se redondean y se afilan automáticamente, permitiendo un corte parcial del material. Los martillos más delgados se desgastan demasiado rápido, mientras que los más gruesos permiten el paso de material no triturado. A veces, es justificable instalar las primeras filas de martillos con un grosor de 10 mm (0.4 pulgadas) mientras se protege simultáneamente la boquilla de entrada con un deflector. Tal trituradora de martillos puede manejar las astillas de madera más grandes y los residuos de corte con dimensiones máximas de 100x200x25 mm (4x8x1 pulgadas).

El consumo normal de energía para triturar 1 tonelada (2204 libras) de astillas de madera con un tamaño de partícula inicial de 30 mm (1.2 pulgadas) es de 10 kWh. Teniendo en cuenta que se requieren 2.5 toneladas (5512 libras) de madera cruda por 1 tonelada (2204 libras) de pellets, se debe incluir una trituradora de martillos para astillas de madera cruda con una potencia de 37 kW en una línea de producción de pellets con una capacidad de 1 tonelada por hora. Operaría a una carga promedio del 70% de su capacidad nominal.

Trituración en Molinos de Pellets de Matriz Plana

Un método inusual es comprimir astillas de madera cruda y otro material fibroso a través de una matriz con agujeros. Este método es completamente funcional y exitoso porque los rodillos en un molino de pellets pueden crear una presión de hasta 400 kg/cm² (5690 psi), y la presión en los bordes de los agujeros es aún mayor. El proceso de trituración es lento, no requiere altas velocidades o grandes volúmenes de flujo de aire, por lo que la eficiencia de tal trituración es casi perfecta. La única desventaja es el alto costo del molino de pellets en comparación con una trituradora de martillos. Sin embargo, cuando se compara con un sistema de trituración completo, que incluye una trituradora de martillos, transporte neumático y otros equipos auxiliares y de salida, la diferencia no parece tan drástica.

Dado que el material crudo húmedo impone una carga significativamente menor durante la trituración que el material seco durante la granulación, todo el molino de pellets, incluida la matriz, los rodillos y los cojinetes, dura mucho más tiempo, y el costo unitario de los consumibles por tonelada de material crudo puede compararse con la trituración con martillos, mientras que el consumo de electricidad es notablemente menor.