Cualquier contacto de material prima con las superficies metálicas del equipo lleva al desgaste y a la entrada de partículas en la materia prima. Una gran parte de las impurezas magnéticas proviene del desgaste de las partes de trabajo de trituradoras de martillos, el desgaste del vuelo y del cascarón de transportadores de tornillo, así como de fragmentos de cuchillas, martillos, sujetadores sueltos, o simplemente partes del equipo o vehículos que ingresan por error. Las piezas grandes pueden dañar los martillos de las trituradoras por el impacto, a veces provocando la ruptura en cascada de componentes endurecidos. Los tornillos y piezas de placas de acero pueden atascar un tornillo sinfín o desechar una cadena de una rueda dentada en los sistemas de transporte. Las piezas de acero de más de 5mm (0.2 pulgadas) pueden bloquear las matrices de una filiera, reduciendo el rendimiento y aplicando una carga de impacto intenso en los rodillos que intentarán sin éxito empujar el material con cada giro de la matriz. El polvo metálico fino está prohibido en la alimentación animal ya que puede causar problemas digestivos y pérdidas significativas para las granjas.

Dado que el desgaste y el factor humano son inevitables en cualquier producción, la única medida efectiva es la instalación de imanes en el camino del flujo de material prima. Dependiendo del tamaño de las partículas separadas por sistemas magnéticos, se utilizan separadores magnéticos de tipo continuo, columnas magnéticas y rejillas magnéticas. Todos ellos operan basándose en la capacidad de atraer aleaciones que contienen hierro en un campo magnético, por lo que también se les conoce como captadores de hierro.

Separadores Magnéticos

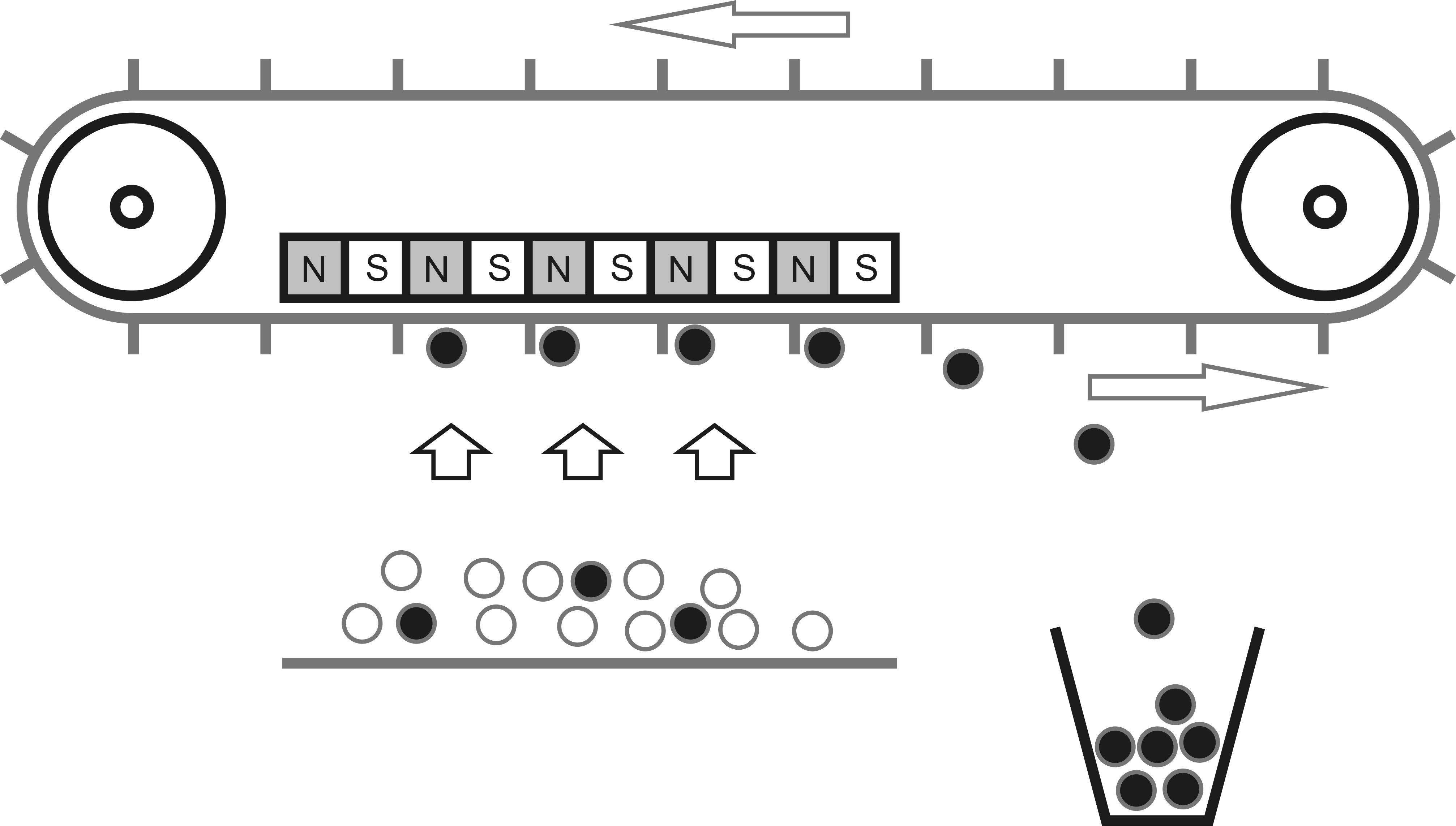

Los separadores magnéticos pueden separar contínuamente inclusiones de acero en cualquier porcentaje presente en la materia prima. Normalmente se utiliza un transportador de banda con raspador, bajo el cual se incrusta una potente placa magnética o electroimán. Este separador se instala sobre la banda libremente suspendida con materia prima, capturando partículas verticalmente o se sitúa cerca del flujo descendente de materia prima para atraer las partículas horizontalmente. Los tornillos y otros fijadores se adhieren a la banda, que se desliza del imán y lleva todos los elementos atrapados a un carro o contenedor separado. Estos dispositivos se utilizan comúnmente para extraer clavos y otros fijadores mientras se procesan palés, ya que contienen al menos 300 gramos (0.66 libras) de clavos por cada 18-20 kg (40-44 libras) de madera. La gran área de la placa permite extraer no solo clavos limpios, sino también astillas con metales incrustados.

Los separadores magnéticos pueden separar contínuamente inclusiones de acero en cualquier porcentaje presente en la materia prima. Normalmente se utiliza un transportador de banda con raspador, bajo el cual se incrusta una potente placa magnética o electroimán. Este separador se instala sobre la banda libremente suspendida con materia prima, capturando partículas verticalmente o se sitúa cerca del flujo descendente de materia prima para atraer las partículas horizontalmente. Los tornillos y otros fijadores se adhieren a la banda, que se desliza del imán y lleva todos los elementos atrapados a un carro o contenedor separado. Estos dispositivos se utilizan comúnmente para extraer clavos y otros fijadores mientras se procesan palés, ya que contienen al menos 300 gramos (0.66 libras) de clavos por cada 18-20 kg (40-44 libras) de madera. La gran área de la placa permite extraer no solo clavos limpios, sino también astillas con metales incrustados.

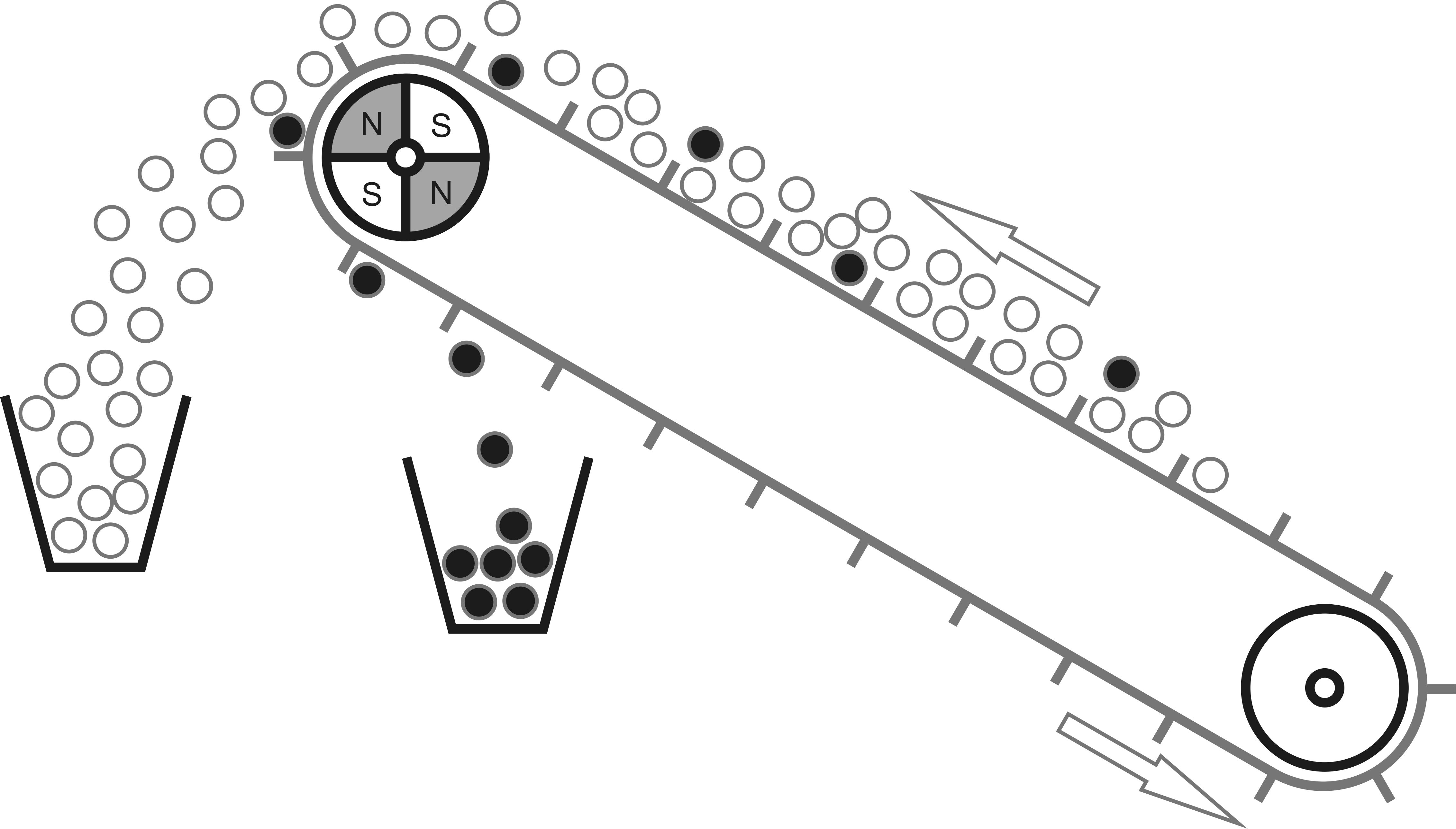

A veces, un transportador de banda existente se convierte en un separador magnético reemplazando el tambor superior con un sistema de imanes. La mayoría del material prima sigue una trayectoria parabólica hacia el siguiente transportador o tolva, mientras que las partes que contienen hierro envuelven completamente el tambor y se separan de la banda debajo, cayendo en un conducto y un contenedor. Esta solución suele ser notablemente más barata que instalar un separador separado completo, pero su eficiencia disminuye considerablemente con capas más gruesas, especialmente al separar el polvo metálico del material prima fino.

A veces, un transportador de banda existente se convierte en un separador magnético reemplazando el tambor superior con un sistema de imanes. La mayoría del material prima sigue una trayectoria parabólica hacia el siguiente transportador o tolva, mientras que las partes que contienen hierro envuelven completamente el tambor y se separan de la banda debajo, cayendo en un conducto y un contenedor. Esta solución suele ser notablemente más barata que instalar un separador separado completo, pero su eficiencia disminuye considerablemente con capas más gruesas, especialmente al separar el polvo metálico del material prima fino.

Ambas opciones pueden separar no solo inclusiones de hierro, sino también piezas de metales no ferrosos de tan solo 3mm (0.12 pulgadas) si se utilizan bobinas inductivas en lugar de un sistema magnético con una señal específica aplicada sobre ellas. Las corrientes de Eddy resultantes repelen, elevan o de alguna manera afectan a las partículas, permitiendo la separación del flujo de materia prima y las inclusiones. Las plantas procesadoras de residuos suelen utilizar secuencialmente separadores magnéticos y de corrientes de Eddy para liberar completamente la materia prima de la mayoría de las impurezas metálicas.

Columnas Magnéticas

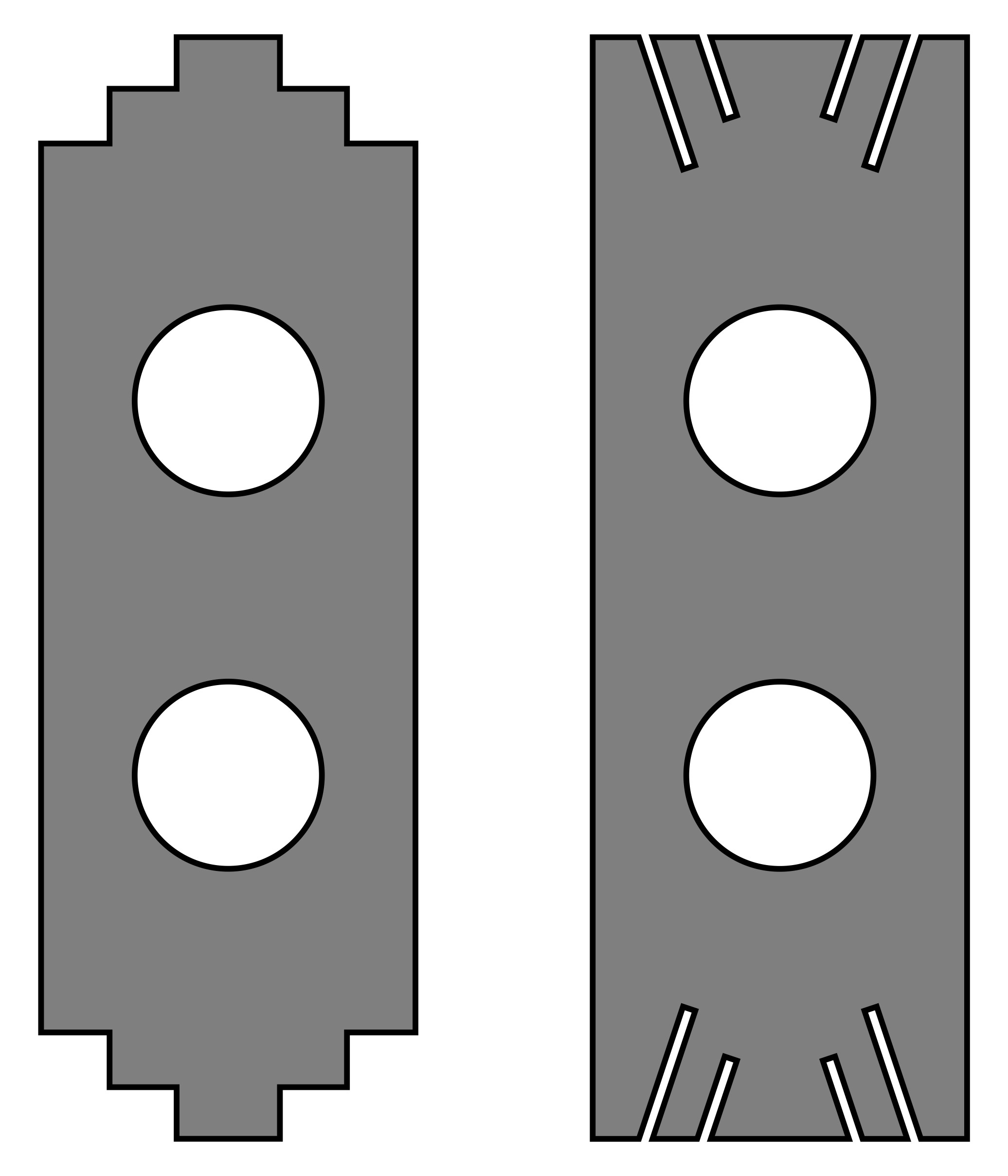

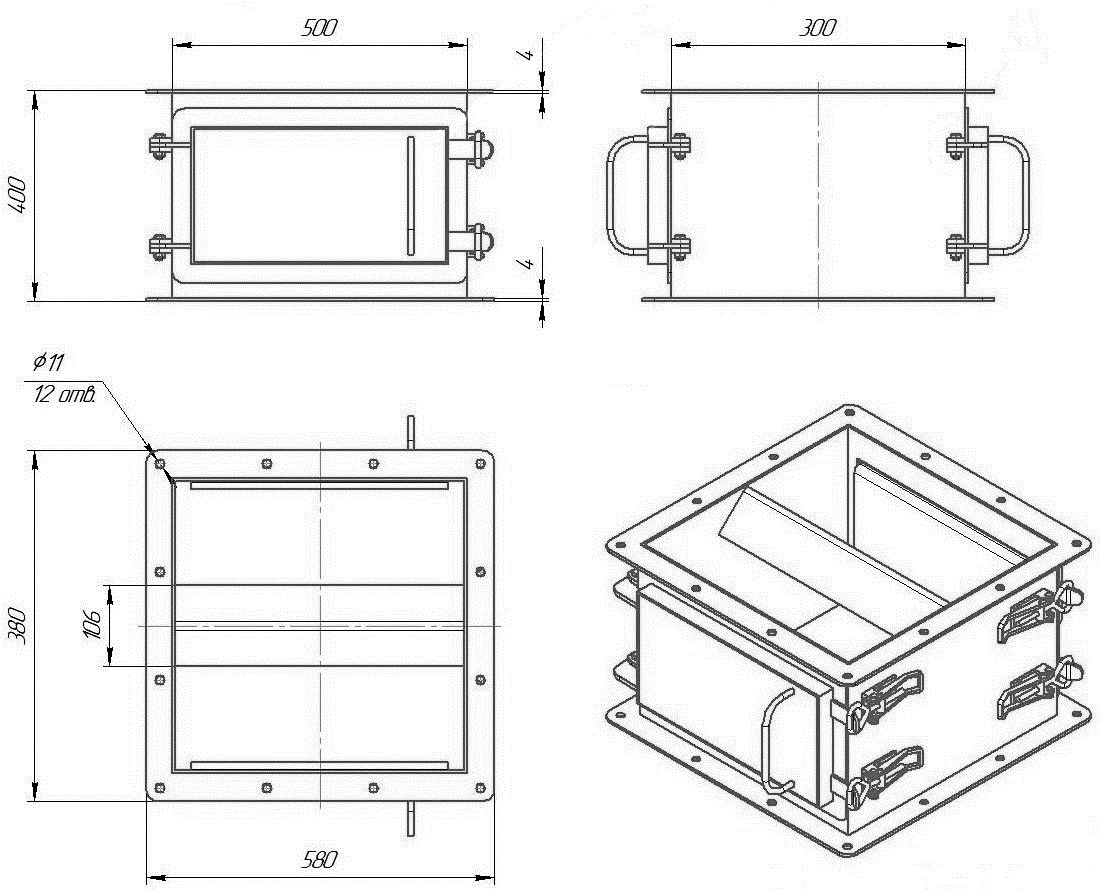

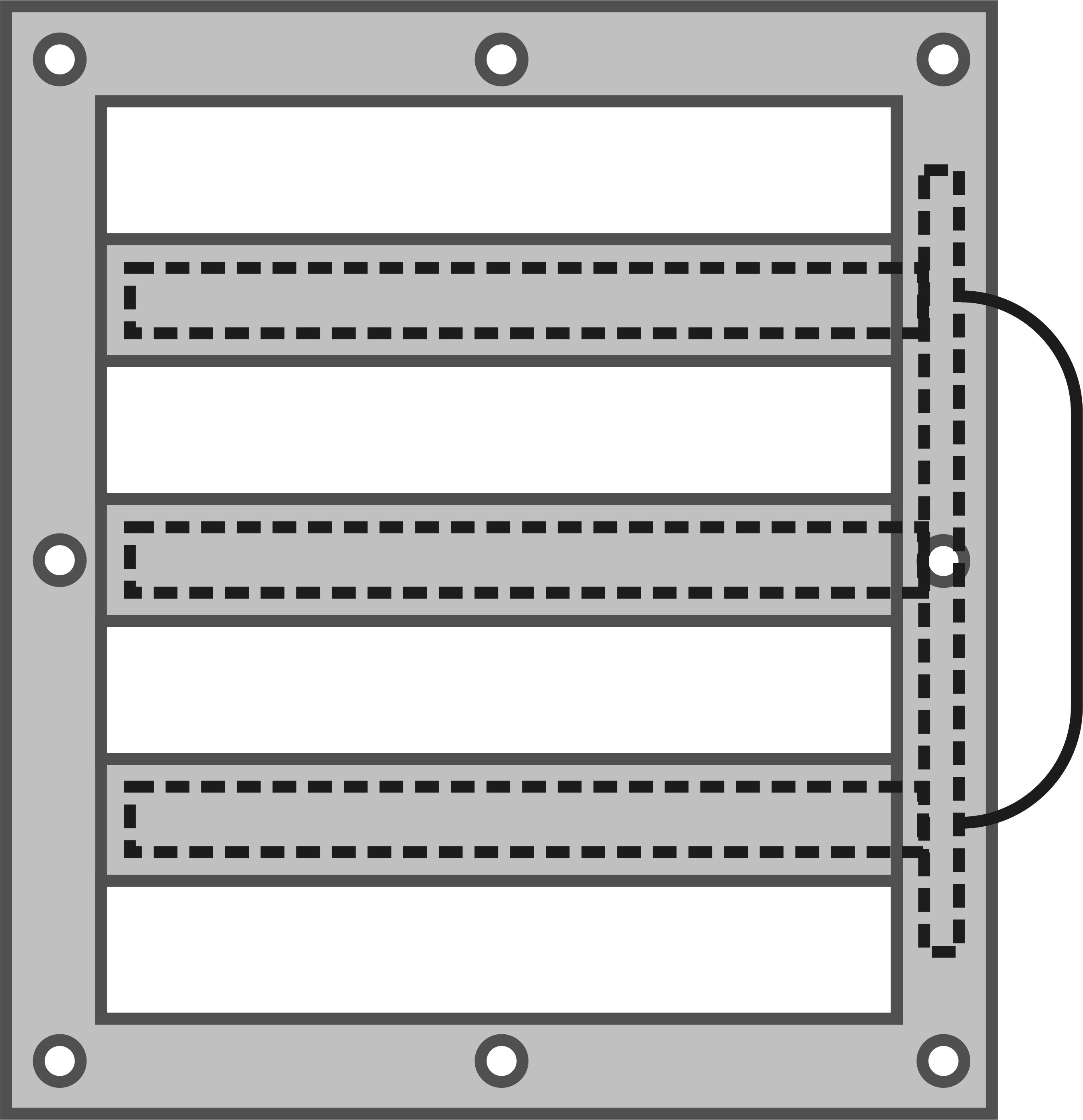

Las columnas magnéticas son mucho más simples y económicas que los separadores, pero están diseñadas para capturar fijaciones metálicas que pasan ocasionalmente. Son estructuras cerradas con bridas de montaje de entrada y salida y puertas de limpieza. Se instalan estrictamente de forma vertical, ya sea bajo válvulas de compuerta o a la salida de varios transportadores, es decir, en lugares donde la velocidad de caída libre del material es baja. La carcasa suele estar hecha de materiales no magnéticos como acero inoxidable o aluminio, y se instalan poderosos sistemas magnéticos en las puertas. Un desviador se encuentra en el centro de la carcasa, justo debajo de la brida de entrada, dirigiendo el flujo del material más cerca de las placas magnéticas. Experimentos con una placa magnética abierta de 300x500mm (12x20 pulgadas) mostraron que un perno cayendo desde una altura de 1 metro (3 pies) no pasa más allá de 400mm (16 pulgadas) de la placa sin ser capturado. El ancho de la columna usualmente no supera los 300mm (12 pulgadas), y considerando el desviador, la capa de material en paso es de solo alrededor de 100mm (4 pulgadas), lo que prácticamente garantiza la eliminación de impurezas magnéticas no deseadas.

Las columnas magnéticas son mucho más simples y económicas que los separadores, pero están diseñadas para capturar fijaciones metálicas que pasan ocasionalmente. Son estructuras cerradas con bridas de montaje de entrada y salida y puertas de limpieza. Se instalan estrictamente de forma vertical, ya sea bajo válvulas de compuerta o a la salida de varios transportadores, es decir, en lugares donde la velocidad de caída libre del material es baja. La carcasa suele estar hecha de materiales no magnéticos como acero inoxidable o aluminio, y se instalan poderosos sistemas magnéticos en las puertas. Un desviador se encuentra en el centro de la carcasa, justo debajo de la brida de entrada, dirigiendo el flujo del material más cerca de las placas magnéticas. Experimentos con una placa magnética abierta de 300x500mm (12x20 pulgadas) mostraron que un perno cayendo desde una altura de 1 metro (3 pies) no pasa más allá de 400mm (16 pulgadas) de la placa sin ser capturado. El ancho de la columna usualmente no supera los 300mm (12 pulgadas), y considerando el desviador, la capa de material en paso es de solo alrededor de 100mm (4 pulgadas), lo que prácticamente garantiza la eliminación de impurezas magnéticas no deseadas.

Cuando se instala una columna magnética, se debe aplicar sellador no solo en los bordes de las bridas, sino también alrededor de las puertas. La limpieza periódica de los imanes utilizando equipos de protección personal para el polvo se realiza típicamente durante una breve parada de producción en el cambio de turno, ya que la amplia apertura de la puerta facilita y acelera el mantenimiento. Si el nivel de contaminación obliga a limpiar con más frecuencia, es mejor reemplazar la columna por un separador automático.

Rejillas Magnéticas

Las rejillas magnéticas son dispositivos aún más compactos, consisten en una brida gruesa, generalmente de hasta 50mm (2 pulgadas) de altura, con varillas magnéticas colocadas dentro del perímetro. Se instalan en interrupciones entre diferentes máquinas, pero también es preferible que el flujo del material caiga libremente perpendicular a las bridas a baja velocidad. En los sistemas de transporte neumático, la eficiencia disminuye significativamente no solo por la velocidad de las partículas magnéticas que pasan, sino también porque el rápido flujo del material puede eliminar de nuevo las impurezas asentadas. Las rejillas son más efectivas para eliminar inclusiones de polvo de acero en materiales secos de grano fino y se instalan después de trituradoras, molinos, trituradores de pellets, molinos de pellets, y otros equipos cuyo desgaste genera tal contaminación. Debido a que es bastante difícil limpiar las varillas incluso cuando son removidas de la brida, generalmente se colocan dentro de tubos soldados en la brida de un material no magnético. Para la limpieza, se coloca un cubo debajo, y al retirar las varillas, todo el material capturado se vierte y se limpia cuidadosamente con cepillos.

Las rejillas magnéticas son dispositivos aún más compactos, consisten en una brida gruesa, generalmente de hasta 50mm (2 pulgadas) de altura, con varillas magnéticas colocadas dentro del perímetro. Se instalan en interrupciones entre diferentes máquinas, pero también es preferible que el flujo del material caiga libremente perpendicular a las bridas a baja velocidad. En los sistemas de transporte neumático, la eficiencia disminuye significativamente no solo por la velocidad de las partículas magnéticas que pasan, sino también porque el rápido flujo del material puede eliminar de nuevo las impurezas asentadas. Las rejillas son más efectivas para eliminar inclusiones de polvo de acero en materiales secos de grano fino y se instalan después de trituradoras, molinos, trituradores de pellets, molinos de pellets, y otros equipos cuyo desgaste genera tal contaminación. Debido a que es bastante difícil limpiar las varillas incluso cuando son removidas de la brida, generalmente se colocan dentro de tubos soldados en la brida de un material no magnético. Para la limpieza, se coloca un cubo debajo, y al retirar las varillas, todo el material capturado se vierte y se limpia cuidadosamente con cepillos.