Las Shredders son máquinas para triturar materiales en bloques, donde la acción de desgarro del material prevalece sobre el corte. El uso de cuchillas afiladas mejora la eficiencia del triturado.

Shredders de Doble Eje (Trituradoras de Doble Eje) ofrecen la mayor productividad por kilovatio de energía consumida. A pesar de su aparente simplicidad y versatilidad, tienen muchas características de diseño adaptadas a cada tipo de material y condición de trabajo.

Shredders de Doble Eje (Trituradoras de Doble Eje) ofrecen la mayor productividad por kilovatio de energía consumida. A pesar de su aparente simplicidad y versatilidad, tienen muchas características de diseño adaptadas a cada tipo de material y condición de trabajo.

La separación entre las cuchillas determina las características de corte del conjunto. Cuanto más blando el material, menor es la separación y menos frecuente es la necesidad de afilado. El número de dientes en cada cuchilla está dictado tanto por la densidad a granel como por la resistencia del material prima. La ilustración muestra un conjunto para triturar palets, con un gran número de dientes para una rápida ingesta de escombros de madera y cajas voluminosas. El grosor de las cuchillas es de 50 mm (2 pulgadas), y el ajuste cercano asegura un tamaño de fracción de 40-60 mm (2-3 pulgadas). Usar una shredder con un conjunto universal para residuos sólidos urbanos dará como resultado piezas grandes de madera similares a masticadas. Tales productos son ineficaces para separar de los clavos, propensos a atascarse en reductores de tolva y difíciles de triturar más. Los conjuntos con cuchillas que tienen 1-2 dientes se utilizan generalmente para triturar artículos metálicos, y su productividad en material de madera será muy baja.

Estas shredders a menudo disponen de automatización que habilita el movimiento inverso cuando una pieza es demasiado grande o dura. Esto está justificado para trabajar con residuos sólidos urbanos, pero reduce significativamente la productividad en madera. Al probar la funcionalidad, es esencial cargar palets relativamente intactos, asegurando que la carga del accionamiento se mantenga dentro del 70-80% del nominal. Esto indicará un cálculo adecuado de la fórmula de cuchillas: grosor, diámetro, número de dientes y velocidad de rotación.

El uso de una pantalla justo debajo del conjunto de cuchillas está justificado para el uso universal con residuos sólidos urbanos y chatarra. Para triturar madera, una pantalla tiende a ser un obstáculo; se obstruye rápidamente en alta humedad o se vuelve inútil con mallas demasiado grandes.

La eficiencia de las shredders de doble eje se incrementa significativamente al integrar los ejes en una transmisión de engranajes con una pequeña diferencia en los diámetros de los engranajes. Por ejemplo, con una relación de dientes de engranaje de 5:6, la fuerza entre los dientes engranados aumenta seis veces en comparación con el par del motor reductor. Un diente de un eje alcanzará lentamente un diente del otro eje, y al encontrarse, cortará lentamente y con seguridad el material con una fuerza mucho mayor. Este diseño maneja de manera efectiva material relativamente suelto que contiene fibras fuertes o alambre de metal y clavos, combinando alta productividad con resistencia al atasco. Los cálculos de diseño deben considerar la carga aumentada en los ejes, rodamientos y soportes, ajustando sus grosores y calificaciones a los tamaños apropiados. Este enfoque ayuda a enfrentar el desafío continuo de las shredders de doble eje, donde las adaptaciones en la longitud del eje, el diámetro del cortador, la potencia del accionamiento y la velocidad de rotación son necesarias para adaptarse a materiales en bruto variados.

Shredders de Un Solo Eje típicamente cuentan con un empujador hidráulico que presiona periódicamente el material contra el rotor con cuchillas. Esta es la opción más versátil de shredder para varios materiales con una amplia gama de opciones y capacidades de automatización, tanto en el control hidráulico como en la adaptabilidad de cuchillas, pantallas y geometría del tolva operativa.

Shredders de Un Solo Eje típicamente cuentan con un empujador hidráulico que presiona periódicamente el material contra el rotor con cuchillas. Esta es la opción más versátil de shredder para varios materiales con una amplia gama de opciones y capacidades de automatización, tanto en el control hidráulico como en la adaptabilidad de cuchillas, pantallas y geometría del tolva operativa.

En el borde del empujador se instala un contra-cuchillo, que tiene una forma dentada que replica el perfil de las cuchillas del rotor. El tamaño de la fracción se determina por el tamaño de la malla del tamiz que rodea el rotor. Las partes grandes se expulsan de nuevo a la cámara de molienda, entrando en la brecha entre las cuchillas y el contra-cuchillo. Esta característica de diseño permite obtener fracciones bastante finas de material fibroso al mantener el empujador en su posición extrema durante unos segundos en cada pasada. La automatización también desacelera el movimiento cuando la transmisión principal está sobrecargada.

Para materiales sueltos como paletas y cajas, se practican varios métodos para aumentar la productividad sin pasar a un modelo más grande y costoso:

- Aumentar la cantidad de cuchillas

- Aumentar la longitud del depósito y el recorrido del empujador hidráulico para capturar paletas más grandes

- Aumentar la velocidad de rotación y la potencia de los motores

- Aumentar la velocidad de prensado del empujador hidráulico del material al rotor

- Duplicar la velocidad del retorno del empujador para reducir el tiempo muerto en un 30-40%

Si la mayor parte del material tiene un tamaño máximo de hasta 500 mm (20 pulgadas) y las paletas se encuentran ocasionalmente, es más rentable instalar una shredder pequeña y cortar las piezas grandes con una sierra circular. Existen opciones muy económicas de shredders de un solo eje con alimentación por gravedad y potencia motriz de 3 a 22 kW. La captura del material en estas es extremadamente inestable, y tal solución puede ser adecuada para la eliminación ocasional de algunas paletas. Lograr un funcionamiento estable con una productividad suficiente para una línea de pellets es prácticamente imposible, y el empuje manual regular del material probablemente conducirá a accidentes.

La principal desventaja de una shredder de un solo eje es que es la opción más costosa en relación con la productividad. Aunque es posible obtener una fracción bastante fina de inmediato, no se debe usar un tamiz demasiado fino para la madera cruda y otros materiales fibrosos, ya que esto provocará una caída abrupta en la productividad. La segunda desventaja es que la hidráulica es indispensable, lo que requiere cualificación apropiada y un enfoque responsable para su mantenimiento, así como opciones adicionales para climas extremadamente cálidos o fríos.

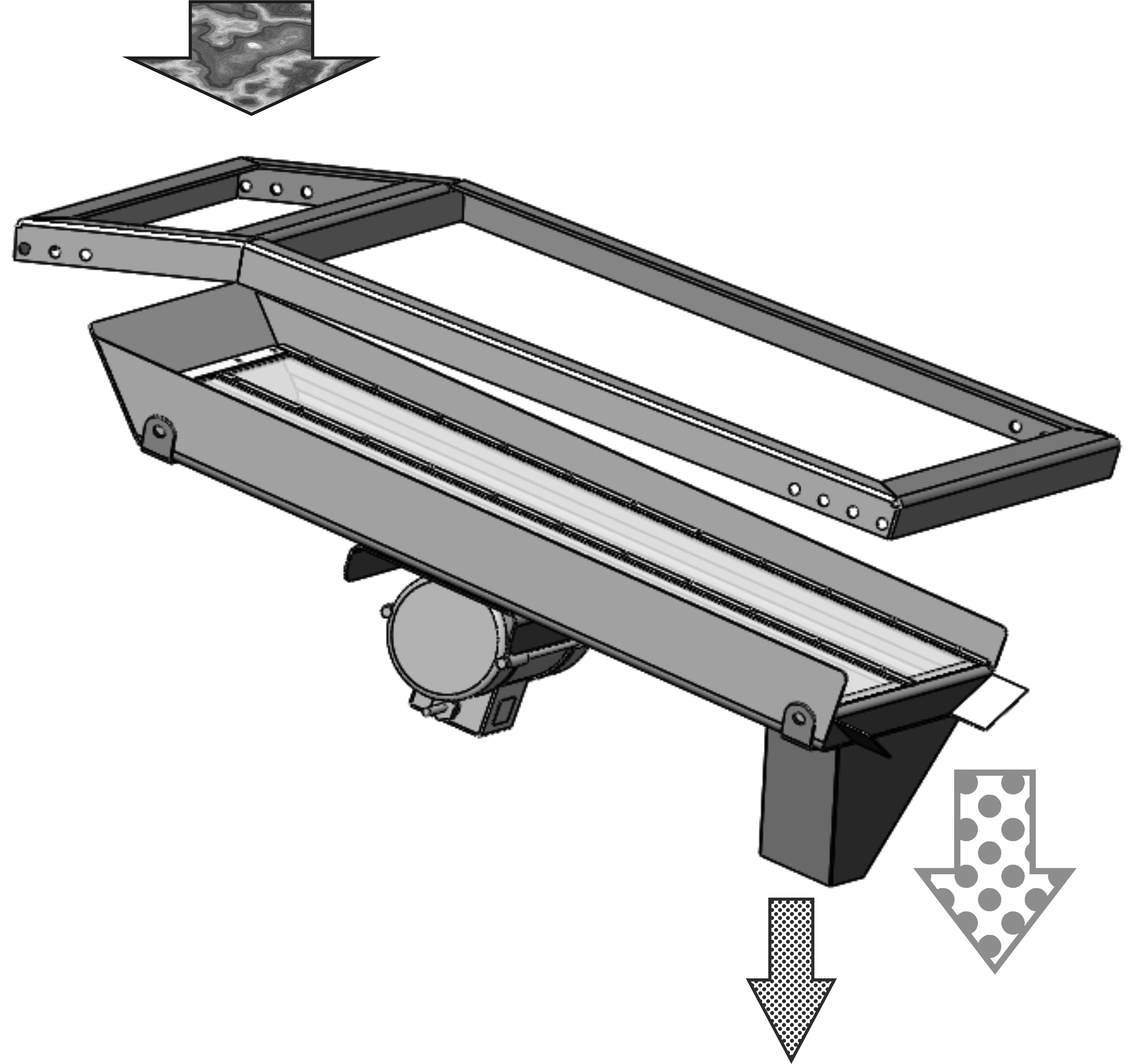

Shredders de tambor son una modificación de la clásica máquina de astillado de tambor para el procesamiento de paletas de madera, donde en lugar de fijar 2-4 cuchillas al tambor, se sueldan varias docenas de soportes de dientes pequeños de diversas formas. Si el objetivo es reducir el volumen de desechos, se utilizan ganchos puntiagudos para el arrastre activo, la división y la ruptura de la madera. Si se prevé una posterior procesamiento profundo, se instalan cuchillas similares a las de una shredder de un solo eje. En este caso, ocurre un triturado adicional activo de la masa en el tamiz bajo el tambor, y la posterior separación de clavos no presenta dificultades.

Shredders de tambor son una modificación de la clásica máquina de astillado de tambor para el procesamiento de paletas de madera, donde en lugar de fijar 2-4 cuchillas al tambor, se sueldan varias docenas de soportes de dientes pequeños de diversas formas. Si el objetivo es reducir el volumen de desechos, se utilizan ganchos puntiagudos para el arrastre activo, la división y la ruptura de la madera. Si se prevé una posterior procesamiento profundo, se instalan cuchillas similares a las de una shredder de un solo eje. En este caso, ocurre un triturado adicional activo de la masa en el tamiz bajo el tambor, y la posterior separación de clavos no presenta dificultades.

Debido a su especialización estrecha, las shredders de tambor son la opción más económica y productiva para el procesamiento masivo de cajas bajas y paletas, así como recortes de láminas de producción de muebles y construcción. Al igual que con una máquina de astillado de tambor, la compra debe incluir inmediatamente cuchillas de repuesto y un dispositivo de afilado, y la separación magnética se integra convenientemente en el transportador de expulsión con la instalación de un tambor motriz especial, en cuyo interior hay un sistema de imanes de neodimio. Esto reducirá la cantidad de agregados y simplificará el mantenimiento. Más detalles sobre la separación de impurezas magnéticas se pueden encontrar en la sección sobre la limpieza de materias primas.

El proceso tecnológico principal en una shredder de tambor es la fractura de palitos de madera. Por lo tanto, en la madera cruda que tiende a doblarse en lugar de romperse, la productividad se reduce considerablemente, y la trituración de costeras húmedas es completamente imposible.

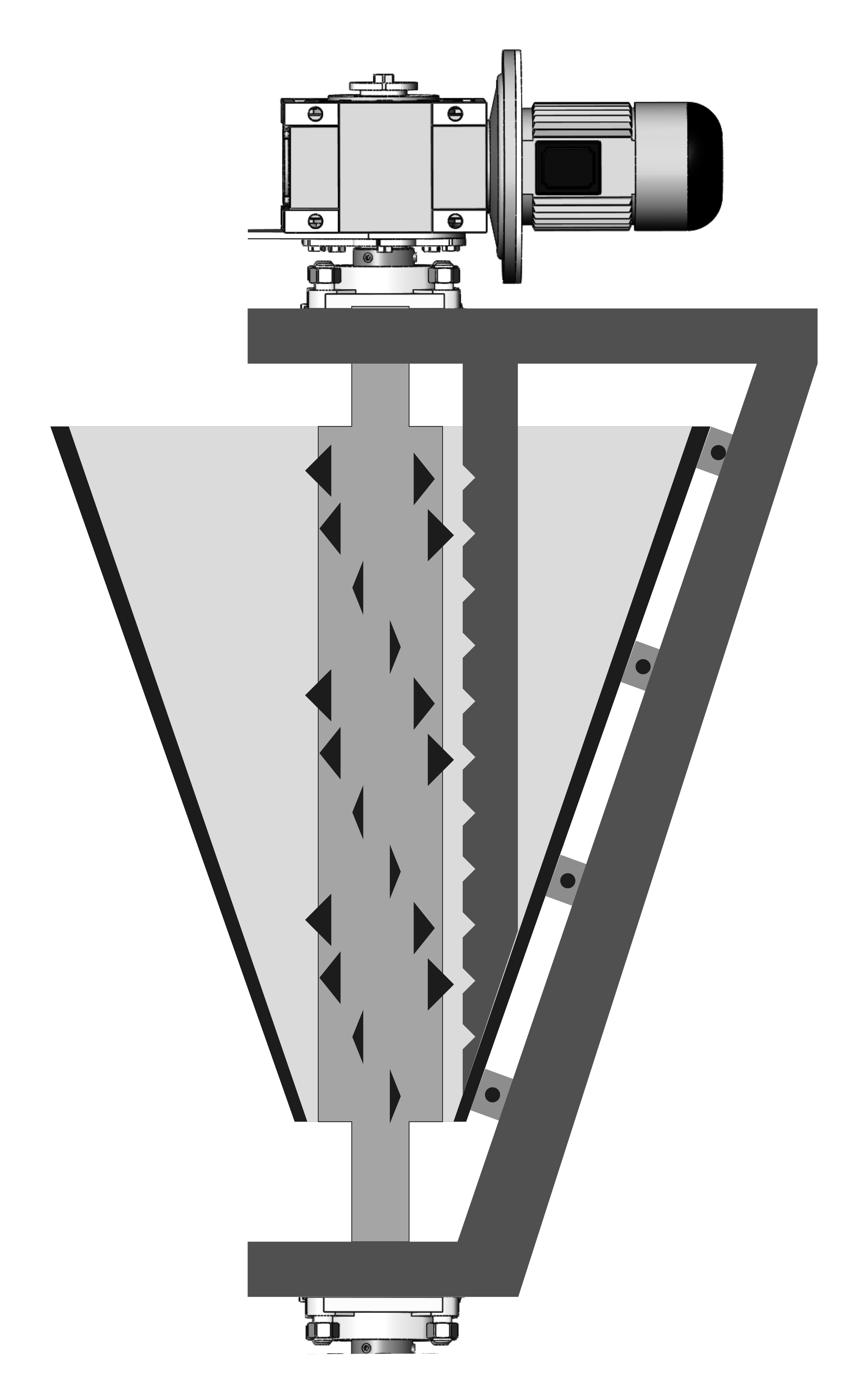

Shredder con eje vertical se utiliza cuando es necesario triturar piezas bastante grandes de madera u otros materiales relativamente frágiles a la velocidad de procesamiento más baja posible con la mínima potencia de accionamiento y un dispositivo fácil de mantener. La unidad consta de una tolva con un eje central y cuchillas, accionado por un motorreductor de baja velocidad que va de 1.5 a 3 kW (2 a 4 HP). La parte superior de la tolva es lo suficientemente ancha para acomodar troncos, tocones y otras piezas similares de madera, mientras que la parte inferior es lo suficientemente estrecha para evitar que las astillas demasiado grandes pasen por el hueco entre el borde de la tolva y el eje. En el lado opuesto de la zona de carga, hay un tope que impide la rotación sin restricciones de las piezas en la tolva. A medida que el material se tritura, se desplaza hacia abajo, y la inclinación de la tolva asegura que se presione contra las cuchillas por su propio peso.

Shredder con eje vertical se utiliza cuando es necesario triturar piezas bastante grandes de madera u otros materiales relativamente frágiles a la velocidad de procesamiento más baja posible con la mínima potencia de accionamiento y un dispositivo fácil de mantener. La unidad consta de una tolva con un eje central y cuchillas, accionado por un motorreductor de baja velocidad que va de 1.5 a 3 kW (2 a 4 HP). La parte superior de la tolva es lo suficientemente ancha para acomodar troncos, tocones y otras piezas similares de madera, mientras que la parte inferior es lo suficientemente estrecha para evitar que las astillas demasiado grandes pasen por el hueco entre el borde de la tolva y el eje. En el lado opuesto de la zona de carga, hay un tope que impide la rotación sin restricciones de las piezas en la tolva. A medida que el material se tritura, se desplaza hacia abajo, y la inclinación de la tolva asegura que se presione contra las cuchillas por su propio peso.

La opción más económica implica usar una tubería de agua regular como eje, con una cadena de motosierra enrollada en lugar de cuchillas, para las cuales se proporcionan varias fijaciones. Los dientes no tanto cortan como arrancan fibras en forma de aserrín grueso o astillas pequeñas. La rentabilidad de tal dispositivo es difícil de prever y se utiliza principalmente en el ámbito doméstico. Sin embargo, nada impide crear un shredder mucho más potente para fines industriales. La ventaja es la ausencia de sistemas de alimentación y un requisito mínimo de par de torsión, lo que significa que en lugar de un motorreductor, es bastante justificado instalar una gran polea para crear un shredder de alta velocidad de 15 kW (20 HP) o más.