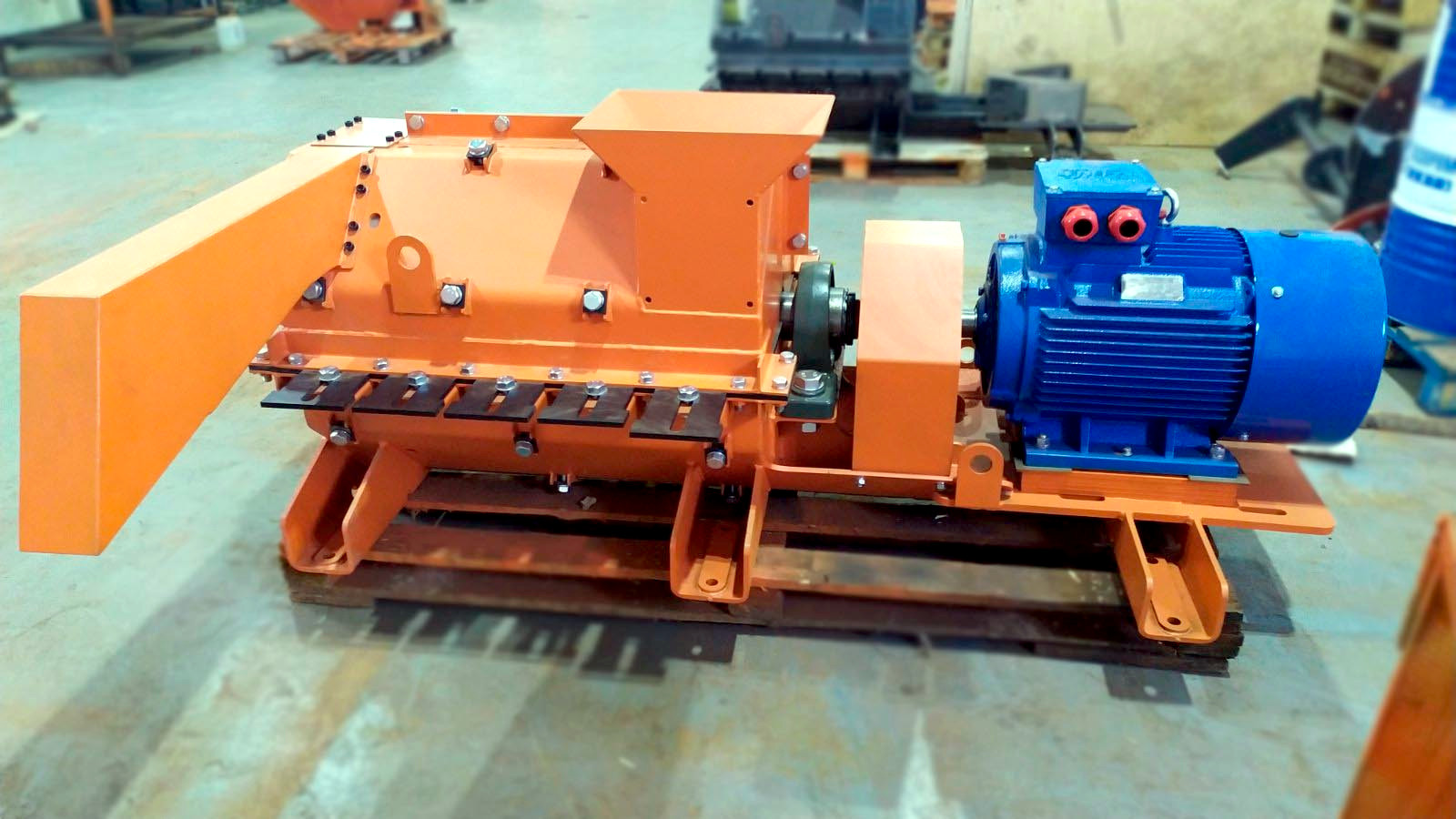

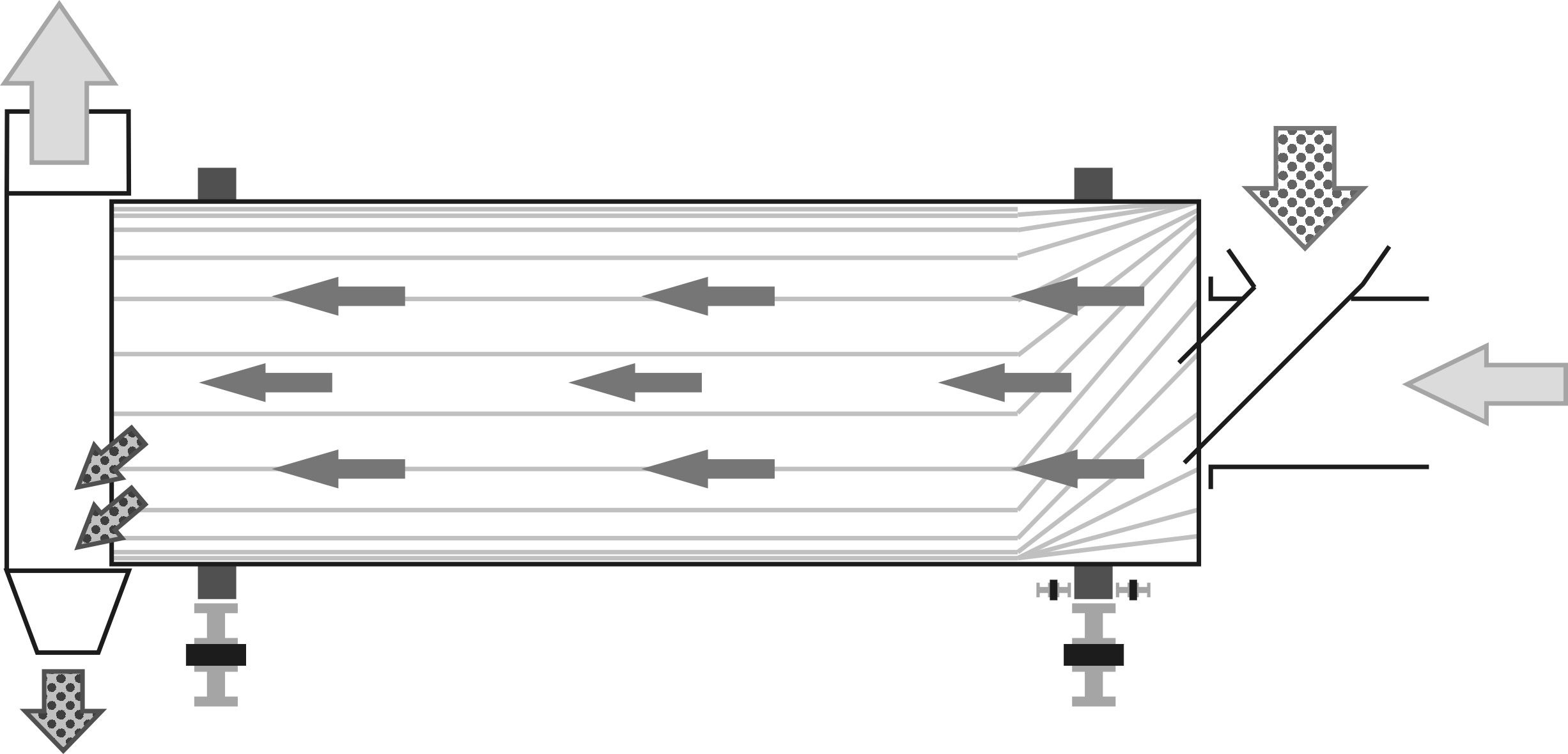

Usualmente, los proveedores de equipos ya tienen especificaciones listas para cada sección individual, como molienda primaria, molienda secundaria, almacenamiento automatizado de aserrín, complejo de secado, sección de peletizado y sección de empaquetado. Cada sección está diseñada para trabajar con el desempeño de sus secciones vecinas. La base de cálculo es un rango estrecho de la productividad óptima del peletizador, y luego calculan las reservas necesarias. Por ejemplo, se seleccionan astilladoras y shredders con un exceso de capacidad de 1.5-2 veces ya que la materia prima puede ser entregada de manera desigual durante el día y una rotura repentina de cuchillas puede causar un paro de varias horas. Si hay áreas residenciales cerca de la planta, la operación nocturna será restringida y la capacidad de la astilladora debe incrementarse 3-4 veces más que la productividad planificada de la planta.

Los complejos de secado se calculan para la humedad natural de la madera verde al 55% con una reserva estándar más un 25% para la temporada de bajas temperaturas o alta humedad. El enfriador no necesita una reserva adicional ya que difícilmente hay un aumento inesperado en la productividad del peletizador más allá de sus valores nominales. Por lo tanto, se toma el límite superior del rango normal de operación de la prensa o simplemente la máxima productividad conocida para esta materia prima.

El equipo de empaquetado en operación semiautomática requiere una reserva de 2-3 veces porque el factor humano tiene una gran influencia. El personal menos calificado suele ocupar este puesto, resultando en una rotación de personal significativa. Para el empaquetado automático, una reserva del 30-50% es suficiente para mantener el ritmo en caso de problemas menores y siempre estar ligeramente por delante del peletizador.

Así, cada proveedor de equipos puede proporcionar información sobre las opciones de máquinas y agruparse convencionalmente en una tabla de precios para cada sección. La agrupación debe hacerse para fábricas con un modo de operación similar, ya sea las 24 horas o todas las opciones de rendimiento para el modo de un solo turno.

| Nombre de la Sección | Productividad, Consumo de Energía y Trabajadores | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 800 kg/h (1764 lbs/h) | 1500 kg/h (3307 lbs/h) | 3000 kg/h (6614 lbs/h) | |||||||

| Precio | kW | Trabajadores | Precio | kW | Trabajadores | Precio | kW | Trabajadores | |

| Molienda Primaria | A1 | 55 | 1 | A2 | 100 | 1 | A3 | 180 | 1 |

| Molienda Secundaria | B1 | 30 | B2 | 45 | B3 | 90 | |||

| Complejo de Secado | C1 | 20 | C2 | 40 | C3 | 100 | 1 | ||

| Peletización | D1 | 75 | 1 | D2 | 150 | 1 | D3 | 300 | 1 |

| Empaque | E1 | 5 | 1 | E2 | 10 | 2 | E3 | 15 | 1 |

| Valores Totales para Diferentes Materias Primas | |||||||||

| Aserrín Seco | D1+E1 | 80 | 2 | D2+E2 | 160 | 3 | D3+E3 | 315 | 2 |

| Astillas de Madera Seca | B1+D1+E1 | 110 | 2 | B2+D2+E2 | 205 | 3 | B3+D3+E3 | 395 | 2 |

| Palets Secos | A1+B1+D1 +E1 |

165 | 3 | A2+B2+D2 +E2 |

305 | 4 | A3+B3+D3 +E3 |

575 | 3 |

| Aserrín Mojado | C1+D1+E1 | 100 | 2 | C2+D2+E2 | 200 | 3 | C3+D3+E3 | 415 | 3 |

| Virutas Mojadas | B1+C1+D1 +E1 |

130 | 2 | B2+C2+D2 +E2 |

245 | 3 | B3+C3+D3 +E3 |

505 | 3 |

| Costera húmeda | A1+B1+C1 +D1+E1 |

195 | 3 | A2+B2+C2 +D2+E2 |

345 | 4 | A3+B3+C3 +D3+E3 |

685 | 4 |

Es mejor completar la tabla proporcionada de inmediato en forma electrónica con fórmulas escritas para sumar precios, potencia establecida y número de personal en la parte inferior. Agregue un 10-15% a los precios para los elementos de conexión, soportes adicionales y posibles otras soluciones de ingeniería para integrarse en el edificio existente. La misma cantidad debe asignarse de inmediato para la instalación y puesta en marcha del equipo. Si el proyecto se construye desde cero, considere un edificio de varios pisos hecho de estructuras metálicas. Esto ahorrará no solo el área del sitio sino también en transportadores, aunque es más aplicable a temas de extracción de aceite o producción de piensos.

En general, se pueden hacer varias observaciones interesantes basadas en la tabla:

- La potencia del área de molienda primaria crece desproporcionadamente más lenta porque las pequeñas máquinas de astillado requieren una sobreestimación significativa para las cargas máximas al alimentar troncos grandes. Esto también se refleja en el costo del equipo.

- La cantidad de personal entre líneas junior y senior difiere poco, por lo que la entrada laboral por tonelada de producción varía drásticamente. Esto se debe a que, a alta productividad, ya se aplica el envasado automático y la alimentación mecánica de materias primas a granel, aunque se requiere un operador junior adicional para la inspección regular de la línea.

- Las capacidades especificadas para las áreas pueden parecer demasiado grandes para algunos y demasiado pequeñas para otros. Estas cifras han sido probadas en práctica en muchas plantas donde el equipo está realmente cargado en promedio al 70% de la potencia nominal del motor eléctrico. Por lo tanto, se debe utilizar un coeficiente de 0.7 para calcular el consumo de electricidad. Aquí son posibles tanto opciones para el ahorro de consumo de energía como expansiones injustificadas.

En principio, no hay nada malo si los impulsos principales del equipo están cargados solo al 50-60% en lugar del 70-80%. Cuando la carga en un motor de inducción supera el 50%, su eficiencia suele superar el 90%. Por lo tanto, la instalación de un motor ligeramente más débil no ofrecerá ahorros significativos, pero podría disminuir la estabilidad operativa durante sobrecargas y forzará una reducción en la tasa promedio de producción. Es importante no abusar de la reserva de potencia eléctrica cuando se empuja a su límite a un motor con capacidad excedente, arriesgando fallas mecánicas en las cajas de cambios y las piezas de trabajo. Este es un reconocido engaño de los gerentes “altamente eficientes” cuando solicitan un motor más grande durante la adquisición, fuerzan condiciones mejoradas de garantía en los contratos y esperan operar consistentemente a cargas máximas solo para sorprenderse cuando mes tras mes no se cumple el objetivo debido a reparaciones imprevistas.