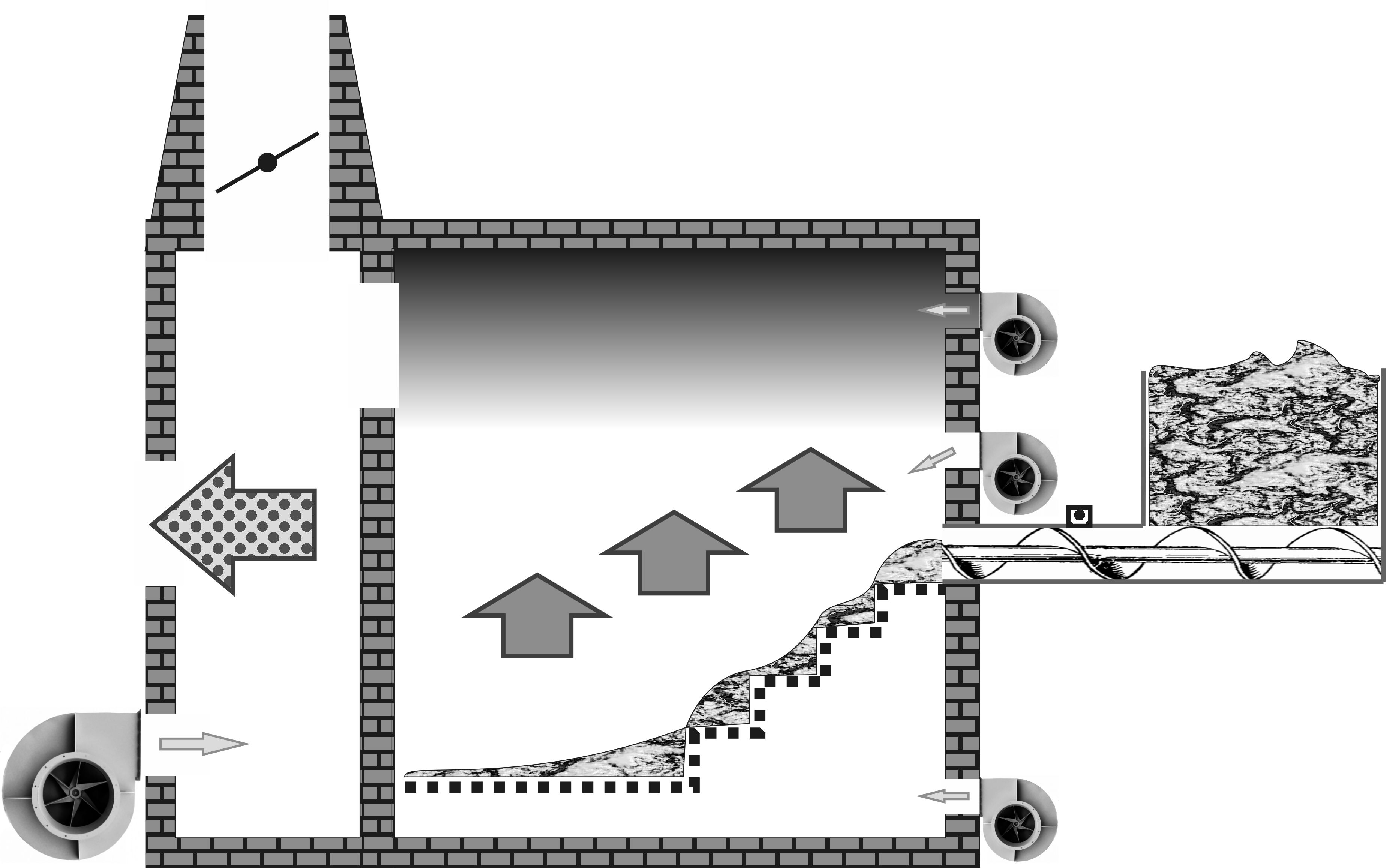

En un generador de calor escalonado, las rejillas están dispuestas en escalones, y la parte superior del horno está diseñada como una bóveda que enfoca la radiación térmica sobre el combustible, asegurando una combustión intensa de astillas todavía medio húmedas. El ángulo de la superficie escalonada suele estar muy cerca del ángulo natural de reposo del combustible, lo que permite que las nuevas porciones se distribuyan en una capa bastante delgada. El deslizamiento del combustible por la pendiente provoca la mezcla de las astillas ya encendidas. La distribución adecuada de aire por debajo de las rejillas, sobre la capa ardiente y en la parte superior para la postcombustión hace que el proceso sea muy estable y fácil de controlar. Normalmente, durante el primer arranque de un generador de calor de este tipo, además del secado estándar y la prueba en el controlador, se establecen los parámetros de rendimiento de cada ventilador para diferentes potencias térmicas del 30 al 100% en incrementos del 5 o 10%.

En un generador de calor escalonado, las rejillas están dispuestas en escalones, y la parte superior del horno está diseñada como una bóveda que enfoca la radiación térmica sobre el combustible, asegurando una combustión intensa de astillas todavía medio húmedas. El ángulo de la superficie escalonada suele estar muy cerca del ángulo natural de reposo del combustible, lo que permite que las nuevas porciones se distribuyan en una capa bastante delgada. El deslizamiento del combustible por la pendiente provoca la mezcla de las astillas ya encendidas. La distribución adecuada de aire por debajo de las rejillas, sobre la capa ardiente y en la parte superior para la postcombustión hace que el proceso sea muy estable y fácil de controlar. Normalmente, durante el primer arranque de un generador de calor de este tipo, además del secado estándar y la prueba en el controlador, se establecen los parámetros de rendimiento de cada ventilador para diferentes potencias térmicas del 30 al 100% en incrementos del 5 o 10%.

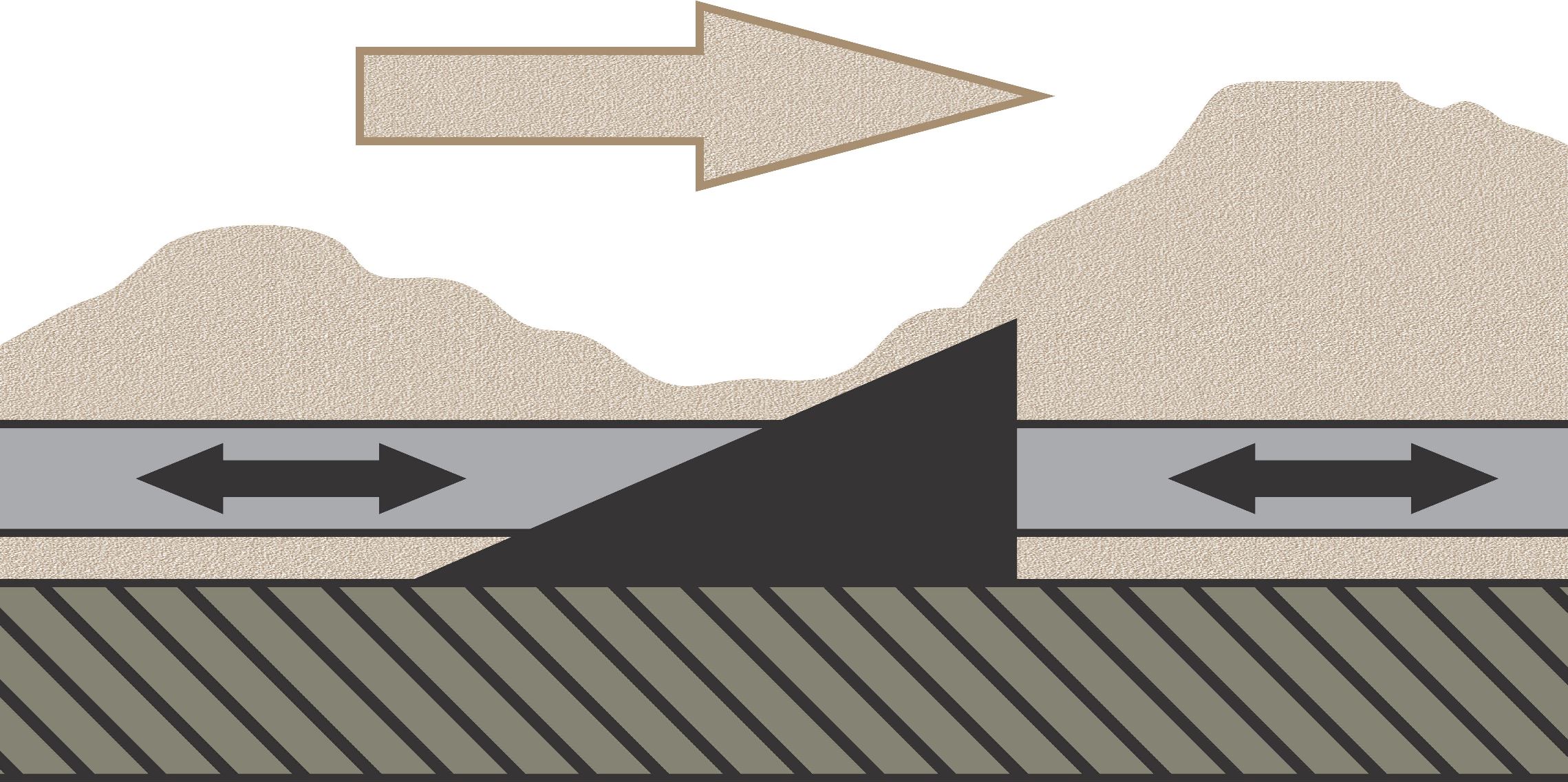

La capa delgada de combustible con suministro activo de aire promueve una buena autolimpieza de las rejillas, lo que permite que los generadores de calor con rejillas escalonadas operen sin parar durante varios años de trabajo continuo. Para limpiar debajo de las rejillas, se desacelera la operación para mantener una temperatura del horno de aproximadamente 450-500°C (842-932°F) para evitar dañar el revestimiento refractario. Aunque un techo abovedado no es la opción más confiable, hay muchos ejemplos de estos generadores de calor que duran más de 10 años sin reparaciones importantes. A veces se instala un transportador de tornillo o de cadena debajo de las rejillas para la eliminación automática de cenizas, pero debido a la relativa infrecuencia de este procedimiento, no es rentable en comparación con el bajo costo laboral de la limpieza manual. Una opción simple y efectiva implica incorporar una varilla del piso vivo del almacén debajo de las rejillas con un accionamiento excéntrico de baja potencia de un reductor. Una pequeña capa de ceniza actúa como aislante, y una varilla con raspadores triangulares resiste altas temperaturas, y la activación periódica permite la extracción mecánica de cenizas en una caja designada de forma económica.

Debido a las características de combustión, el aserrín crudo y las pequeñas astillas contenidas en el combustible se secan y encienden en el aire, por lo que esta unidad requiere un Sistema de Extinción de Chispas (SES), que consiste en un conjunto ciclónico hecho de acero resistente al calor o inoxidable. Las configuraciones más populares son ya sea un gran ciclón horizontal con dos entradas o un conjunto de ciclones verticales con un recipiente común de recolección de ceniza. Dado que incluso el acero resistente a la oxidación funciona bien solo hasta 500°C (932°F), la mezcla se prepara dentro del generador de calor en una cámara de mezcla especial equipada con lamas automáticas y un ventilador de suministro bastante potente. Teniendo en cuenta que debe haber una presión negativa constante en el horno para evitar que el monóxido de carbono escape al exterior, la instalación de un ventilador de soplado no está muy clara y se justifica principalmente por la tradición, como un vestigio de otras aplicaciones del generador de calor. Normalmente, un ventilador de extracción de gran capacidad se instala en la salida de la secadora, tirando aire y gases a través de todo el recorrido desde la entrada del generador de calor bajo las rejillas hasta el ciclón de la secadora. En principio, mantener la entrada de mezcla relativamente libre con las lamas ligeramente cerradas garantiza una presión negativa mínima estable para evitar un suministro excesivo de aire a través de ventiladores, que también actúan más como bloqueadores de flujo que como sopladores. Así, la temperatura del agente térmico se regulará únicamente por el suministro de combustible y el ajuste del flujo de aire para su combustión efectiva.

La tubería de arranque, con un diámetro bastante grande y una parte inferior revestida, crea una fuerte succión. Por lo tanto, al cambiar al modo de emergencia abriendo la compuerta, todos los gases de pirolisis y el calor salen del taller, asegurando la seguridad de la secadora. Durante el funcionamiento, la compuerta cierra casi completamente la tubería para evitar que el aire frío entrante cree una presión excesiva que pueda permitir que gases peligrosos se escapen al interior.

Las desventajas de un generador de calor con rejillas escalonadas incluyen la complejidad del transporte y montaje del horno, que consta de varios bloques de muchas toneladas. La superficie abovedada es mucho menos tolerante a inicios repetidos y resulta difícil de restaurar. La ambigüedad en el comportamiento con diferentes niveles de consumo del agente térmico presenta desafíos en el ajuste y mantenimiento de un nivel estable de rarefacción en el horno. El control manual seguro o una automatización primitiva son prácticamente inalcanzables.

Las características del diseño implican solo el método de alimentación superior para el combustible, lo que provoca problemas de ignición en el tornillo sin fin o su sobrecalentamiento. La instalación de empujadores hidráulicos en lugar de un tornillo sin fin resuelve parcialmente el problema, pero requiere mantenimiento de la hidráulica en condiciones de temperatura cambiantes, y piezas de combustible demasiado grandes todavía crean atascos y pueden dañar la entrada de la cámara del horno.

Las ventajas incluyen una seguridad mucho mayor en comparación con la versión pirolítica y la capacidad de trabajar con un amplio rango de contenido de humedad y tamaño de partículas del combustible bruto. Es importante considerar que para el aserrín fino, se requieren rejillas con aberturas mucho más grandes y anchas para evitar que pequeños "chorros" causen suspensión general de partículas y una explosión volumétrica. La operación continua permite utilizar rejillas escalonadas como calderas, donde en lugar del arco superior se instala un bloque con intercambiadores de calor.

La potencia térmica del generador de calor puede estimarse aproximadamente por el área de trabajo de las rejillas, conocida como "espejo de combustión", y el volumen del horno en la zona de combustión activa. Para cada megavatio de calor a partir de madera cruda, se requieren al menos 1,5 metros cuadrados (16 pies cuadrados) de rejillas y al menos 3 metros cúbicos (100 pies cúbicos) de espacio interno.