Después de calentar gradualmente el quemador del generador de calor a 600-800°C (1112-1472°F) durante 6-8 horas, se inicia el secador activando primero el ventilador de extracción. Si el cuadro de control no cuenta con un dispositivo de arranque suave o no está ajustado para equipos con rotores pesados, se recomienda cerrar completamente las persianas en la entrada del ventilador y abrirlas solo después de que el rotor alcance la velocidad completa. Una vez que el aire caliente fluye hacia el secador, la temperatura en la entrada y la salida comienza a subir. Normalmente, la temperatura de entrada se mantiene inicialmente en 200-300°C (392-572°F), eligiendo un valor específico dentro de este rango y configurando el generador de calor para mantenerlo automáticamente. Cuando la temperatura de salida alcanza 70-90°C (158-194°F), se introduce material al secador. Para el primer inicio, es mejor procesar el material a temperaturas más bajas sin aspirar a un secado de alta calidad. Los primeros lotes se descartarán debido a la contaminación, y la biomasa ligeramente húmeda produce menos polvo y es menos propensa a la combustión espontánea. El material húmedo no se alimenta a los molinos de martillos, evitando sobrecargas.

El suministro de material afecta directamente la caída de temperatura en la salida del secador, pero la reacción generalmente llega con un retraso de 2-3 minutos. Por lo tanto, no es prudente intentar reducir la temperatura demasiado rápido aumentando al máximo la tasa de alimentación. Las instrucciones generalmente indican configuraciones aproximadas para los alimentadores para asegurar que la temperatura de salida se estabilice en 60-70°C (140-158°F). En este modo, el material debe procesarse durante al menos 15-20 minutos, descargándolo mientras pasa por fuera de la trituradora y transportándolo al vertedero. Este método "elimina" las impurezas metálicas restantes, recortes y sujetadores del tambor.

A continuación, se debe medir el contenido de humedad del aserrín resultante, y si no supera 12-15%, el material se puede alimentar a la trituradora de martillos. Una mayor humedad podría causar una carga incrementada debido a astillas insuficientemente secas o atascos por fibras. Mientras que el contenido de humedad ideal suele ser del 10-12% para obtener pellets de alta calidad, una humedad inicial más alta facilita el arranque del peletizador con una matriz del peletizador nueva. Si el contenido de humedad es del 12% o menos, será necesaria la adición de agua al mezclador-acondicionador no solo al iniciar el peletizador, sino también durante su operación. Cortar completamente el suministro de agua, incluso con pellets de calidad inferior, podría ser arriesgado.

Una vez que el aserrín alcanza el contenedor de amortiguación sobre el peletizador, se debe verificar nuevamente la funcionalidad de la estación de lubricación del peletizador, las señales de los sensores, la temperatura del aceite y el cierre seguro de la puerta. Luego, se inicia el peletizador y se le deja operar durante al menos 1 minuto para garantizar una correcta distribución del lubricante en la caja de engranajes y los rodamientos. Para este momento, el contenedor de amortiguación generalmente está aproximadamente a la mitad, y se acerca el emocionante momento de la aparición de los primeros pellets.

Con un flujo de agua ligeramente abierto, configure la tasa de alimentación del peletizador en 3-5 Hz, asegurándose de que todos los propulsores giren y que nada obstruya el paso del material. El puerto de inspección de la cámara de peletización permite verificar periódicamente si el aserrín pasa por el mezclador y evaluar la uniformidad de la alimentación. Si el aserrín es demasiado fino y la separación está ajustada a más de 0.4 mm (0.016 pulgadas), podría no haber suficiente fricción de aserrín para la rotación de los rodillos. Esto podría causar un aumento repentino de carga si se acumula demasiado material en la cavidad de la matriz. Para evitar esto, se puede lanzar un puñado de astillas finas o pellets sueltos al puerto de inspección para ayudar a que los rodillos empiecen a girar, creando una pequeña torta inicial para un enganche seguro. La rotación de los rodillos se hace evidente a través de un sonido característico y un aumento leve en la corriente de carga del propulsor principal. Después de extruir la mezcla de conservación, emergen pellets densos y atractivos incluso con exceso de humedad. En este momento, todos se enfocan en la observación y olvidan supervisar el panel de control. Sin embargo, es fundamental monitorear la corriente de carga, que no debe diferir significativamente de la corriente en vacío, y la aguja del amperímetro debe oscilar no más de un 10-15% en varios decenas de segundos.

Si todo se hace correctamente, la pelleta se calienta rápidamente y la carga en el motor principal disminuye notablemente. En este punto, se añaden 2-3 Hz y se observa nuevamente el aumento de la carga. La pelleta se calienta más y comienzan a aparecer grietas debido al exceso de humedad, mientras que la carga vuelve a disminuir. De esta manera, aumentando gradualmente la alimentación cada pocos minutos, se incrementa tanto la capacidad como la carga en etapas. Para el primer arranque, es recomendable no superar el 50% de la capacidad calculada y prestar más atención a los sonidos del peletizador, el comportamiento de las materias primas y la carga.

Si la pelleta se calienta, pero no aparecen grietas de humedad, se debe abrir más la válvula de agua para reducir la carga. Por lo general, en este punto, empieza a salir vapor intensamente y la corriente del motor principal disminuye. Cuando aparecen pelletas que parecen haberse "explotado como palomitas de maíz", se debe añadir más materia prima para reducir ligeramente la humedad promedio. Un error común durante el primer arranque y las primeras tandas es intentar obtener la pelleta perfecta minimizando la humedad, provocando el coque del matriz del peletizador debido al sobrecalentamiento. Es mucho más cuidadoso operar el peletizador con alimentaciones relativamente altas, constituyendo el 70-80% de lo calculado, produciendo pelletas con muchas grietas pero con al menos un ligero brillo en la superficie. De esta manera, se pule más rápida y seguramente la superficie de las aberturas y hay menos posibilidades de que solo funcionen las filas cercanas o lejanas del matriz.

Por lo general, ya durante las primeras dos horas de trabajo, la carga comienza a disminuir notablemente y hay que añadir con mayor frecuencia la alimentación para mantener la carga por encima del 50% del nominal. El peletizador comienza a pedir más carga. En este momento, se puede hacer el primer intento de producir pelletas de alta calidad con gran productividad. El flujo de agua se deja en una posición inalterada, y se añade materia prima con un intervalo de 1-2 minutos, comprobando la disminución de la cantidad de grietas. Cuanto más cerca está la pelleta de ser ideal, menos frecuente y menor es la adición de materia prima. Para las primeras 2-3 tandas se considera normal encontrar grietas en aproximadamente cada décima pelleta. Al mismo tiempo, la superficie de la pelleta debe ser brillante y pegajosa al tacto. Esto significa que la pelleta se ha cocido completamente en la matriz y de la madera han salido sustancias adhesivas como la lignina y las resinas. Tal pelleta proporcionará indicadores de alta resistencia dinámica y una densidad aparente aceptable en el rango de 650-680 kg/m³ (40-43 lb/ft³) para materias primas de coníferas o abedul.

A veces, los operadores buscan lograr la máxima densidad aparente trabajando con la humedad mínima posible de la materia prima. La pelleta se vuelve densa y pesada como una piedra, con una densidad aparente de 720-730 kg/m³ (45-46 lb/ft³), pero la resistencia dinámica rara vez alcanza el 95% frente a la norma del 98.5%.

En general, después de arrancar el peletizador, es preferible que salga algo parecido a una pelleta sin la amenaza de una parada de emergencia. Una vez que el matriz está caliente y el peletizador muestra un funcionamiento relativamente estable, se puede verificar el nivel de llenado de la tolva de amortiguación y, si es necesario, aumentar la capacidad de la secadora. Para esto, primero se aumenta la temperatura en la entrada del tambor secador, y en cuanto la temperatura de salida comienza a subir, se incrementa la alimentación de materia prima. Con el tiempo, la experiencia del operador mostrará con qué retraso desde el aumento de temperatura se debe añadir la alimentación en la secadora para mantener la temperatura de salida al valor establecido. Es necesario revisar regularmente la humedad de la materia prima a la salida de la secadora y, idealmente, ajustarla para que el peletizador permita apagar el suministro de agua.

Para desconectar el agua, debe reducirse la alimentación de materia prima en el peletizador aproximadamente al 50% del nivel al que se mantuvo un trabajo estable con pelletas agrietadas. Si sin agua la humedad es suficiente, no debe haber un aumento significativo en la carga, lo que permite aumentar la alimentación de materia prima a casi el nivel previo en 2-3 incrementos en el transcurso de 1-2 minutos.

Una vez que el pellet cubra la caja interna del enfriador de persianas o toque el sensor inferior del enfriador de contraflujo, puede encender su ventilador y monitorear el disparo de la descarga. Es necesario grabar el proceso en video y, al revisarlo, anotar los tiempos de trabajo e inactividad a la capacidad establecida del peletizador. Si el tiempo de inactividad es notablemente menor que el tiempo de trabajo y la producción del peletizador es solo la mitad de lo previsto, debe prestar atención a la frecuencia de alimentación del material crudo en el peletizador. Según la proporción de tiempo, calcule la frecuencia de alimentación a la cual el enfriador podría desbordarse. Cuando la calidad del pellet es buena, verifique y, si es necesario, ajuste varias veces el aumento del ritmo de descarga del enfriador.

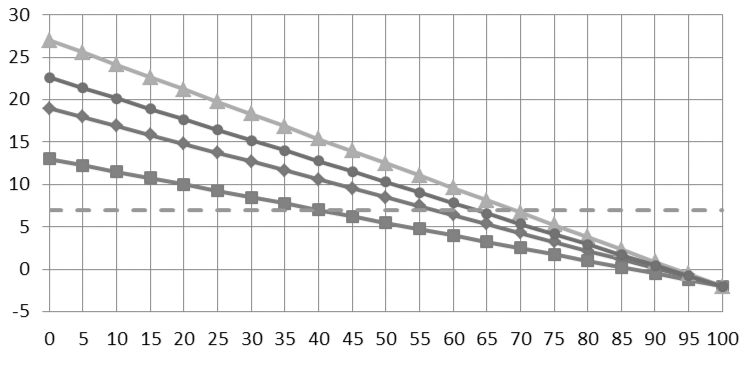

El trabajo posterior con el equipo implica aumentar gradualmente la velocidad de procesamiento en cada etapa. Cuanto más seco sea necesario, mayor será la diferencia de temperatura entre la entrada y la salida de la secadora. El ritmo de llenado de los almacenes de materias primas se ajusta en consecuencia, pero la secadora generalmente funciona un poco más lento que el peletizador. Idealmente, el material recién secado debe ir directamente al peletizador, y la clara influencia de la humedad en la calidad del pellet permite un ajuste óptimo de la secadora.

Inicialmente, es recomendable recorrer frecuentemente toda la planta en momentos libres y verificar con un pirómetro las temperaturas de los rodamientos, sellos, conductos de aire y motores eléctricos. A menudo, esto ayuda a salvar un motor sobrecargado cuando su protección está configurada incorrectamente. Una vez que se establece el ritmo de trabajo, debe registrar tanto la tasa de producción como la carga de corriente operativa para cada accionamiento en la línea. Este trabajo aparentemente mundano puede ser muy útil para comparar con cambios posteriores en el rendimiento, tipo de materia prima, condiciones climáticas y factores tecnológicos similares.