La logística de troncos de diámetro pequeño y troncos típicos es bastante estándar, similar a cualquier planta de procesamiento de madera: apilamiento en pilas, alimentación a un clasificador equipado con un singularizador, a veces complementado con un sistema automatizado de contabilidad. Sin embargo, almacenar desechos es una tarea más compleja, ya que la fluididad y la fracción varían significativamente.

Como se mencionó anteriormente, las costeras vale la pena transportarlas y almacenarlas en su forma original si son lo suficientemente gruesas. En esta condición, pueden ser alimentadas directamente en el transportador de entrada de una máquina astilladora, ya sea mediante un manipulador o manualmente desde una mesa de alimentación con ganchos. El descortezado de costeras es mucho más complejo y costoso que el de los troncos. El grosor y ancho desigual no permiten el uso eficiente de fresas de alto rendimiento, y usar descortezadoras con rotores de cadenas de ancla es ineficaz debido a la baja productividad. Por ejemplo, para lograr una tasa de producción de 1 tonelada por hora de pellets, la astilladora necesita procesar continuamente 2-3 costeras de unos 200 mm (8 pulgadas) de ancho. Esto requiere la operación simultánea de 3-4 descortezadoras de cadena, y un sistema de transporte dividido en tres corrientes puede terminar costando más que las propias descortezadoras. Un alto contenido de corteza en la materia prima aumenta la resistencia y mejora ligeramente el poder calorífico. El método para manejar el aumento del contenido de cenizas se discutirá más adelante en la sección sobre limpieza de materias primas.

os recortes, cubos y otros recortes cortos y gruesos generalmente se acumulan en las máquinas correspondientes en contenedores volquete. La característica distintiva de estos contenedores es su centro de gravedad variable dependiendo de si están llenos o vacíos. Esto permite que se muevan y descarguen usando un montacargas estándar. Si estos materiales de desecho no se transportan por un único transportador a una shredder común, contenedores como estos ayudan a eliminar el trabajo manual involucrado en la transferencia del material. En general, el volumen de recortes es relativamente pequeño, y estos se venden como leña a la comunidad local o se procesan junto con las costeras en la máquina astilladora. Es importante apilar los cubos sobre las costeras para garantizar que la alimentación del material no atasque la entrada de la astilladora.

os recortes, cubos y otros recortes cortos y gruesos generalmente se acumulan en las máquinas correspondientes en contenedores volquete. La característica distintiva de estos contenedores es su centro de gravedad variable dependiendo de si están llenos o vacíos. Esto permite que se muevan y descarguen usando un montacargas estándar. Si estos materiales de desecho no se transportan por un único transportador a una shredder común, contenedores como estos ayudan a eliminar el trabajo manual involucrado en la transferencia del material. En general, el volumen de recortes es relativamente pequeño, y estos se venden como leña a la comunidad local o se procesan junto con las costeras en la máquina astilladora. Es importante apilar los cubos sobre las costeras para garantizar que la alimentación del material no atasque la entrada de la astilladora.

Para organizar la molienda de recortes, se añaden un transportador y un búnker receptor al shredder, con un fondo inclinado equipado con un vibrador. La ventana de salida generalmente se extiende a lo largo del búnker y tiene al menos 500 mm de alto. La descarga generalmente ocurre en un transportador vibratorio horizontal, que ayuda a dosificar la materia prima, y luego en un transportador de cinta inclinado que alimenta los trozos en el shredder. Si el espacio lo permite, se utiliza un transportador de cinta con una banda de goma regular y un ángulo de ascenso de no más de 20°. Para ángulos más pronunciados, se utiliza una banda de PVC con almenas. El transportador debe tener lados de al menos 300 mm de alto para evitar que el material caiga sobre el personal. Los lados deben superponerse en la dirección del movimiento para evitar que los recortes se enganchen en los bordes y creen obstrucciones. Si se necesita un transportador cerrado, la tapa debe situarse a una altura igual a la longitud máxima posible de las piezas. El atasco de material puede arruinar una costosa banda en minutos y provocar una situación de emergencia.

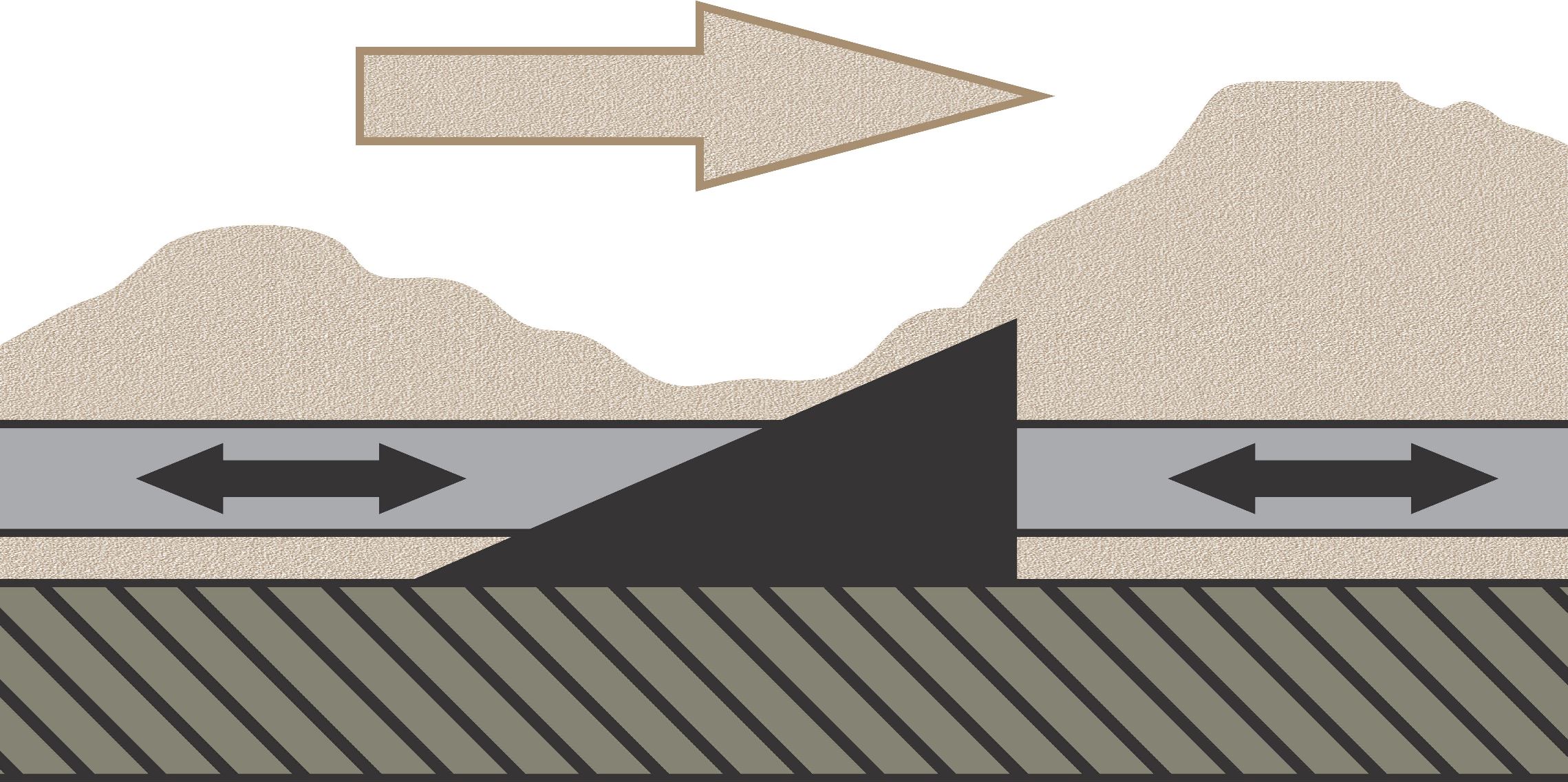

Los materiales en hojas y de gran tamaño generalmente se almacenan en pilas y se alimentan en un transportador horizontal usando un montacargas o una garra. Un desafío particular en el procesamiento de tarimas o material de madera en hojas es que a veces es más rentable utilizar una sierra circular y un transportador inclinado que voltee una mitad sobre la otra, lo que permite el uso de un shredder con un ancho de entrada de solo 500-600mm. Esto ahorra costos de adquisición de equipos y optimiza la carga durante la molienda, pero solo es aplicable a shredders de tambor con alimentación horizontal.

Se obtuvo un resultado interesante para el almacenamiento de rollos de paja empacados en película. Considerando la devolución del embalaje usado al fabricante para su reciclaje, el costo de almacenamiento durante 10 años es comparable al costo de construir un almacén cubierto. Simultáneamente, el embalaje hermético elimina por completo las preocupaciones sobre las limitaciones de espacio en el almacén, ya que el almacenamiento se puede organizar en cualquier lugar conveniente, incluso en los bordes de los campos de heno. Para la producción de gránulos, esto significa que la planta puede operar durante todo el año sin utilizar un complejo de secado.